Изобретеиив огвосится к технопог ческому оборудованию для прессования пластмасс, в частности к пресс-формам для получения гофрированных листовых изделий из стеклопластика, и может быть использовано для вэготовлениЕ яче- нстых заполнителей многослойных паНелей радиотехнического назначения, применяемых также в строительстве и транспорте.

Извест ю устройство для гофрирования листового материала, содержащее мачРИЦу в виде зубчатой плиты и пуансон, набранный из отдельных зубчатых реек, количество и профиле зубьев которых соответствует количеству и профилю впадин между зубьями мэтрипы. fij.

К недостаткам дантого устройства откосится невысокая его производительвость необходимости постоянно } очистки пуансона и невысокое качество гофрируемых изделий,

Наиболее близким к предлагаемс(у является устройство для гофрирования листового материала, содержащее зубчатую матрицу, зубчатый пуансон, набранный из отдельных зубчатых реек, фо)ма зубьев которого соответствует форме впадин между зубьями матрицы 2.

Известное устройство позволяет обеопечить плавное и ,быстрое гофрирование заготовок изделия от центра к периферии без обрывов нитей, однако в процессе формования материалов повышешюй жесткости, например стеклопластиков с высоп комодульными волокнами, фо1ж уемые ячейки разрываются вследствие перемен ного увеличивающегося по мере 3 1мыка .Ьш пресо-формь/ коэффишевта перекры(гия сопрягающихся syebeis матрипы и .Ьуансона. Кроме того, диапазон испопь зования этого устройства ограничен определенным соотношением между та ixiM и высотой формуемых апввк, а процесс гофрирования дискретен.

Цель изобретения - обеспечение непрерывности гофрЕфованИя, повышение ка юства гофрируемых изделий и расшире ше их ассортимента.

Указанная цель достигается тем, что в устройстве для гофрирования лисгсжого материала, содержащем зубчатую матриау, зубчатый пуансон, набранный оз отм дельных зубчатых реек, форма зубьев которого соответствуе форме впадин между зубьями матрицы, зубчаплй пуансон BbjinonHeB 03 трех зубчатых реек npeit варигёльЕвой укладки, окончательной

укладки и фиксирующей каждая из ко- , торых смонтирована с возможностью вертикального перемещения посредством соответствующих им толкателей, закреиленных на установленной с возможностью горвзонтального перемещения раме, на которой смонтирована матрица.

Кроме того, зубья зубчатой рейки предварительной укладки имеют зак.руги1

ленную форму.

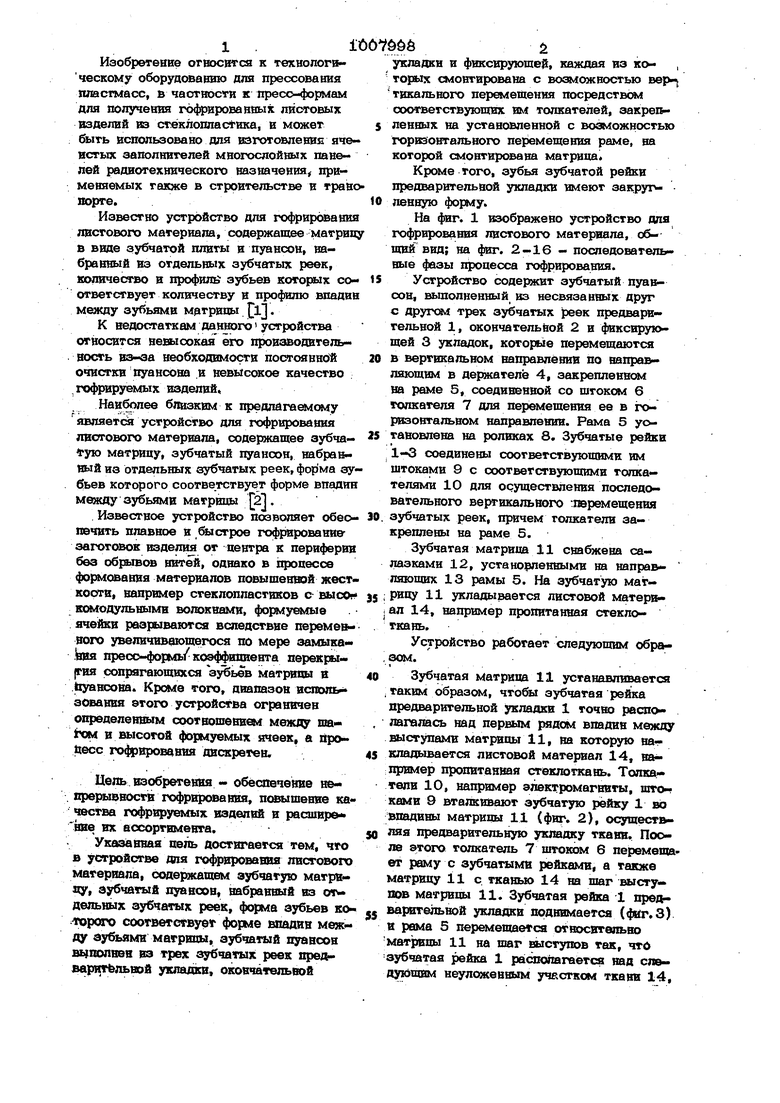

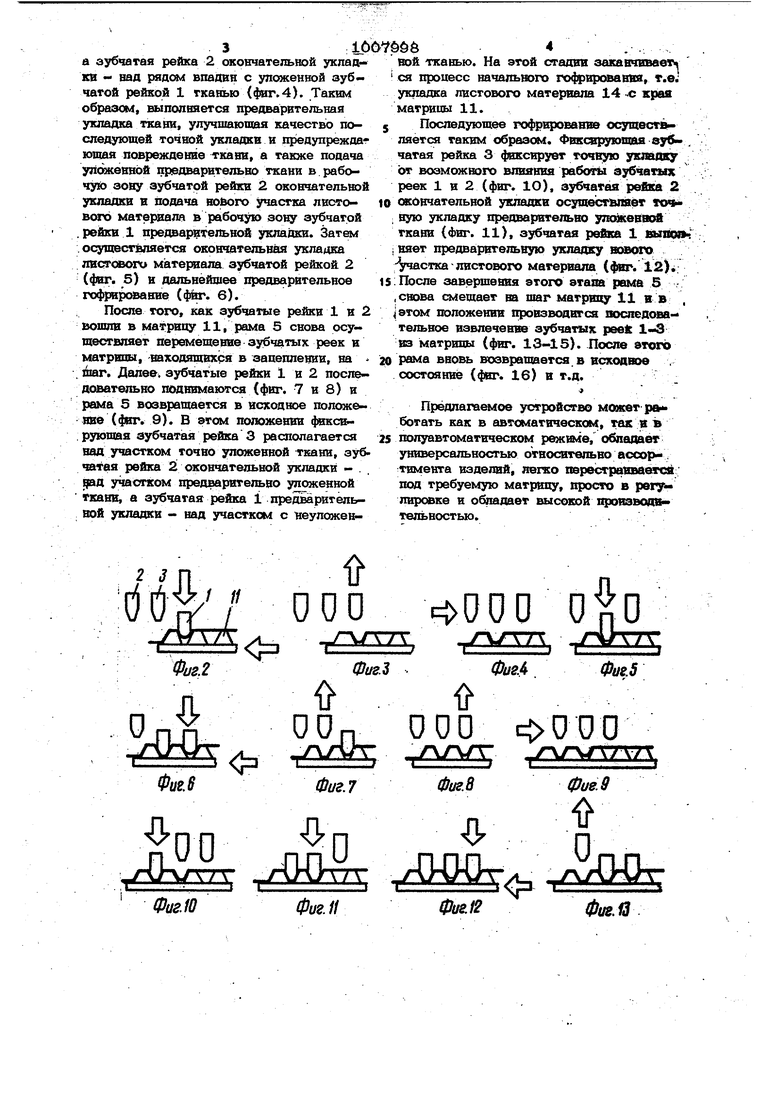

На фиг. 1 изображено устройство для гофрирования листового материала, общий вид; на фиг. 2-16 - последовательные фазы njponecca гофрирования.

Устройство содержит зубчатый п: нсон, выполненный из несвязанных друг с аругом трех зубчатых реек предварительной 1, окончательной 2 и фнксиру1о- щей 3 укладок, которые перемещаются

в вертикальном направлении по напра ляющим в держателе 4, закрепленном на раме 5, соединенной со штоком 6 толкателя 7 для перемещения ее в горизонтальном направлении. Рама 5 уотановлена на роликах 8. Зубчатые рейки

1-3 соединены соответствующими им штоками 9 с соответствующими толкателями 10 для осуществления последовательного вертикального :даремещения зубчатых реек, причем толкатели закреплены на раме 5.

Зубчатая матрица 11 снабжена салазками 12, установленными на ваправляющих 13 рамы 5. На зубчатую матрипу 11 укладывается листовой матервал 14, например пропитанная стеклоткань.

Устройство работает следующим обрааом.

Зубчатая Матрица 11 устанавливается таким образом, чтобы зубчатая рейка предварительной укладки 1 точно располвгалась над первым рядом впадин между выступами матрипы 11, на которую накладывается листовой материал 14, на : пример пропитанная стеклоткань. Толкатели 10, например электромагниты, штоками 9 вталкивают зубчатую рейку 1 во впадины матрицы 11 (фиг. 2), осущест ляя предварительную укладку ткани. После этого толкатель 7 штоком б перемещает раму с зубчатыми рейками, а также матрицу 11 с. тканью 14 на шаг выступов матрицы 11. Зубчатая рейка 1 пре варительной укладки поднимается (фиг.З) и рама 5 перемещается относительно матрицы 11 на вшг выступов так, что зубчатая рейка 1 ра спопагается над следующим неуложенным участком ткани 14,

a зубчатая рейка 2 окончательной укпадкв над ряиом впаовн с уложенной зуб чатой рейкой 1 тканью (4Шг.4). Таким образом, выполняется предварительная укладка 1 ни, улучшающая качество последующей точной укладки и предупреждающая повреждение ткави, а также подача уложеиной предварительво ткани в рабочу1Ь зову зубчатой рейхи 2 окончательной укладки в подача нового участка листового материала в рабочую зону зубчатой

.рейки 1 пре№аритеш нов укладки. Затем осуществляется окончательная укладка листсеоги материала зубчатой рейкой 2 (фиг. 5) и дальнейшее предварительное го(1 овавие (фиг. 6).

После того, как зубчатые рейки 1 и 2 вощли в матрицу 11, рама 5 снова осуществляет перемещение зубчатых реек и матрипы, ваход5пцш:ся в тзапеплении, на

. liiar. Далее, зубчатые рейки 1 и 2 последовательно поднимаются (фиг. 7 и 8) и {шма 5 возвращается в исходное положаше (фиг. 9). В этом пож жении фиксирующая зубчатая рейка 3 располагается вед участком точно уложенной ткани, зубчатея рейка 2 окончательной укладки - . рд участком предварительно оженной

ткани, а зубчатая рейка 1 предварительной укладки - над участком с неуложенной тканью. На этой стадии зaкaвчивaeт ся процесс начального гофрироваввя, T.eJ укладка листового материала ±4 -с крав матрицы 11.

J Последующее гофрщювавие осуществляется таким образом. Фиксирующая зуб чатая рейка 3 фиксирует точную укаеахку от возмо«с1юго влияния рабат зубчатых реек 1 и 2 (фиг. 1О), зубчатая peJBsa 2

10 окднчательной укладки осущесгьпаёт точ ную укладку предварительно упакентЛ ткани (Фиг. 11), зубчатая рейка 1 шгар} I няет предварительную уклад)ку вового частка-листового материала (фвг. 12).

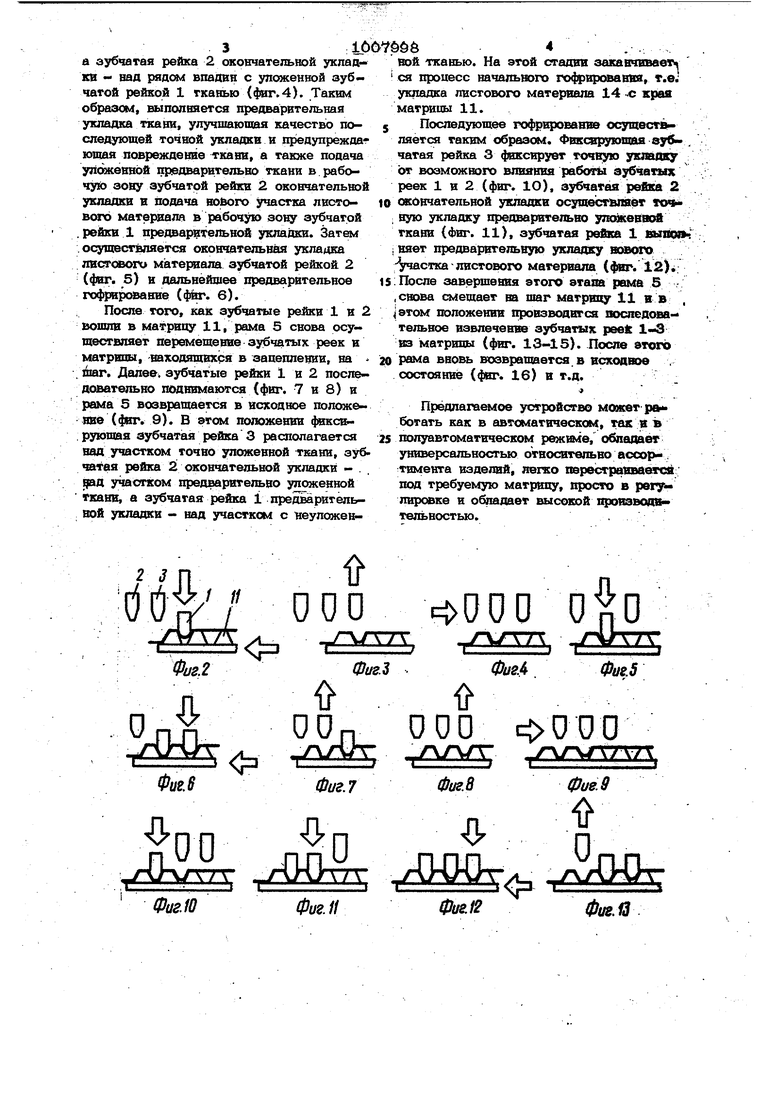

is:После завершения этого этапа рама 5 ..снова смещает на шаг матрицу 11 в в |этом положении производится люспедовательное извлечение зубчатых peek вз матрицы (фиг. 13-15). После этого

:го рама вноы возвращается в всходвое состояние (фиг. 16) в т.д.

Предлагаемое устройство М09кет р&о ботать как в автоматическом, так в в 25 полуавтоматическом режиме, обпеяает универсальностью отвосвтельно ассорм твмента изделий, легко перестраввветсй под требуемую матрицу, просто в регулировке и отгадает высокой провзво/ю- тел19ностыо.

u

о Од.

JV/

%г /4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листового материала | 1984 |

|

SU1229062A1 |

| Устройство для гофрирования листового материала | 1980 |

|

SU929447A1 |

| Устройство для гофрирования листового материала | 1978 |

|

SU765001A1 |

| Устройство для гофрирования листового материала | 1979 |

|

SU882767A2 |

| Инструмент для гофрирования листового материала | 1981 |

|

SU958109A1 |

| Устройство для гофрирования листового материала | 1981 |

|

SU988576A1 |

| Устройство для изготовления из листового полимерного материала изделий ячеистого профиля | 1990 |

|

SU1781071A1 |

| Устройство для гофрирования листового материала | 1981 |

|

SU994284A2 |

| Устройство для гофрирования листового материала | 1980 |

|

SU925656A1 |

| Устройство для гофрирования листового материала | 1980 |

|

SU925655A1 |

ФООО

. у V

: i

ODD

г/г/5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ ГОФРИРОВАНИЯ | 0 |

|

SU234332A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для гофрирования листового материала | 1978 |

|

SU765001A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-03-30—Публикация

1982-01-05—Подача