(54) УСТРОЙСТВО ДЛЯ ОБВЯЗКИ ПРЕДМЕТОВ ПРОВОЛОКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обвязки изделий проволокой | 1985 |

|

SU1261843A1 |

| Устройство для скручивания концов обвязочной проволоки | 1986 |

|

SU1456333A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| Устройство для сборки проволочных контактов | 1988 |

|

SU1554040A1 |

| Устройство для скручивания концов обвязочной проволоки | 1983 |

|

SU1111947A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ ОБМОТОК ЗАПОМИНАЮЩИХ МАТРИЦ | 1971 |

|

SU419458A1 |

| Устройство для навивки спиралей | 1975 |

|

SU543449A1 |

| Устройство для навивки пружин | 1978 |

|

SU745580A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

1

Изобретение относится к упаковке, а именно к устройствам для обвязывания предметов проволокой.

Известно устройство для обвязки предметов проволокой, содержащее механизм для подачи проволоки, проводку для проволоки, сварочные электроды для концов проволоки и механизмдля зажима проволоки, имеющий подвижную планку со скОсом, расположенную с одной стороны сварочных электродов 1.

Недостатком этого устройства является щ не совсем точное расположение концов проволоки у электродов, что приводит к слабой прочности сварки.

Цель изобретения - повышение прочности сварки концов .проволоки путем более точной подачи к электродам.tS

Эта цель достигается тем, что в устройстве для обвязки предметов проволокой, содержащем механизм для подачи проволоки, проводку для проволоки, сварочные электроды для концов проволоки и механизм для зажима проволоки, имеющий подвижную ™ планку со скосом, расположенную с одной стороны сварочных электродов, с противоположной стороны электродов относительно подвижной планки установлен упор с наклонной поверхностью, при этом угол скоса подвижной планки и наклонной поверхности упора к плоскости проводки 20-45.

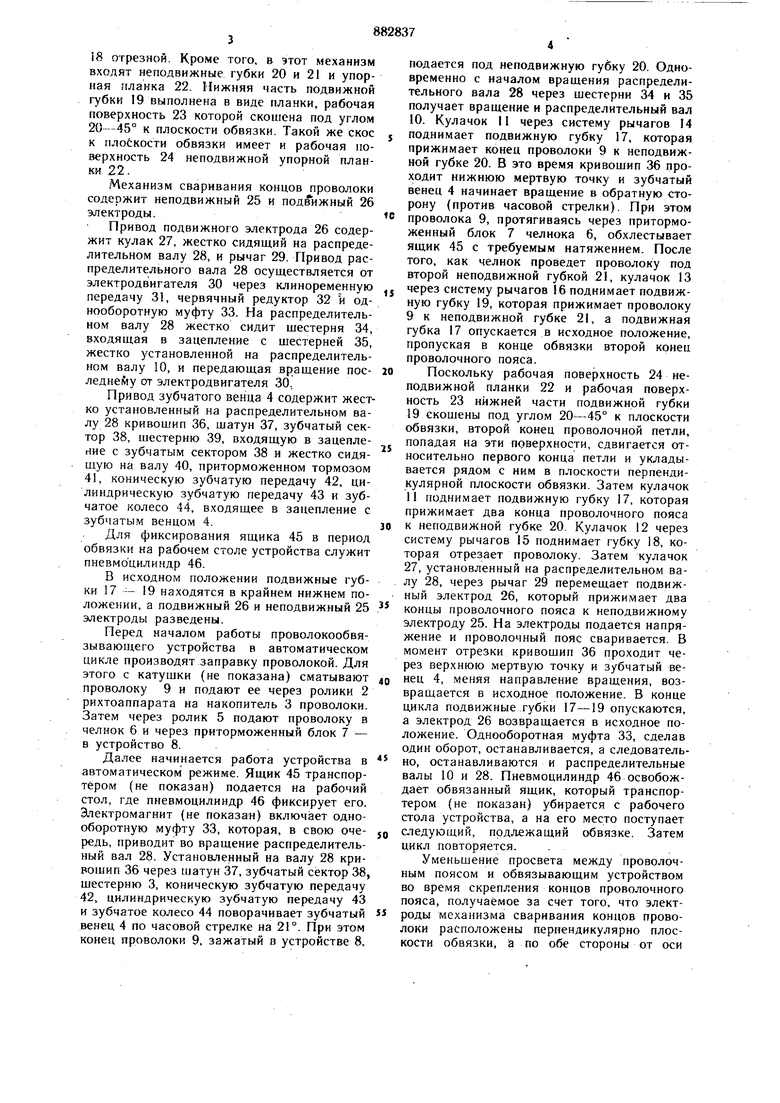

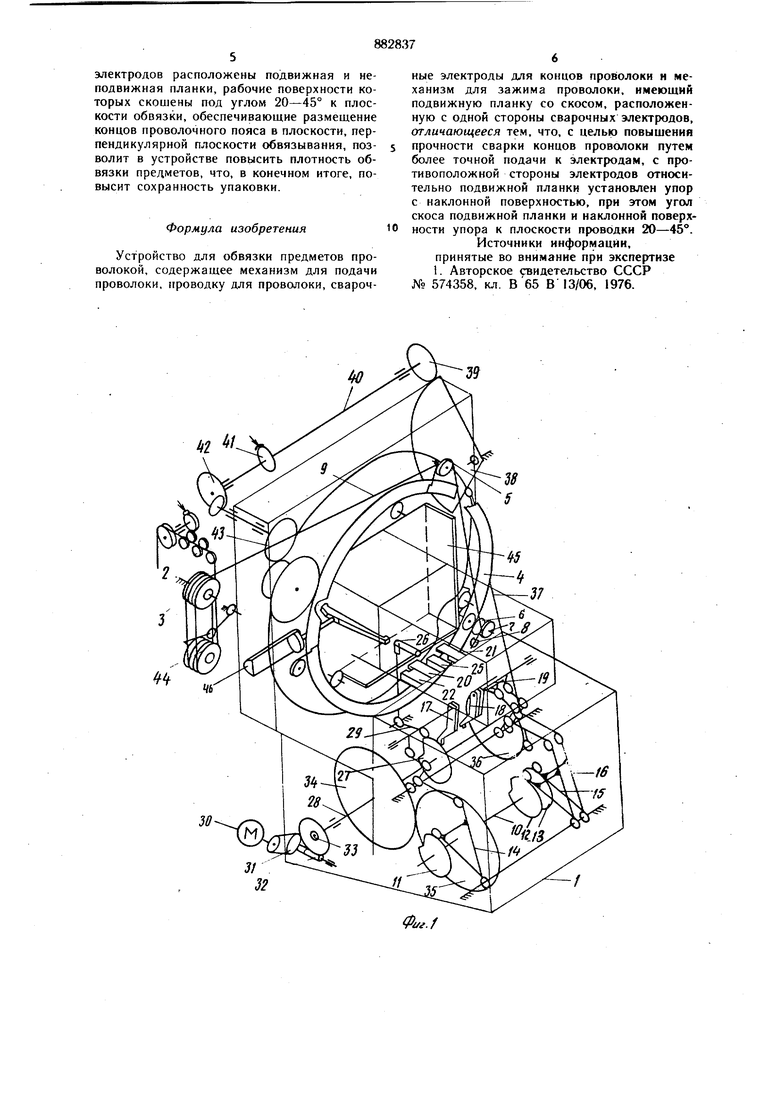

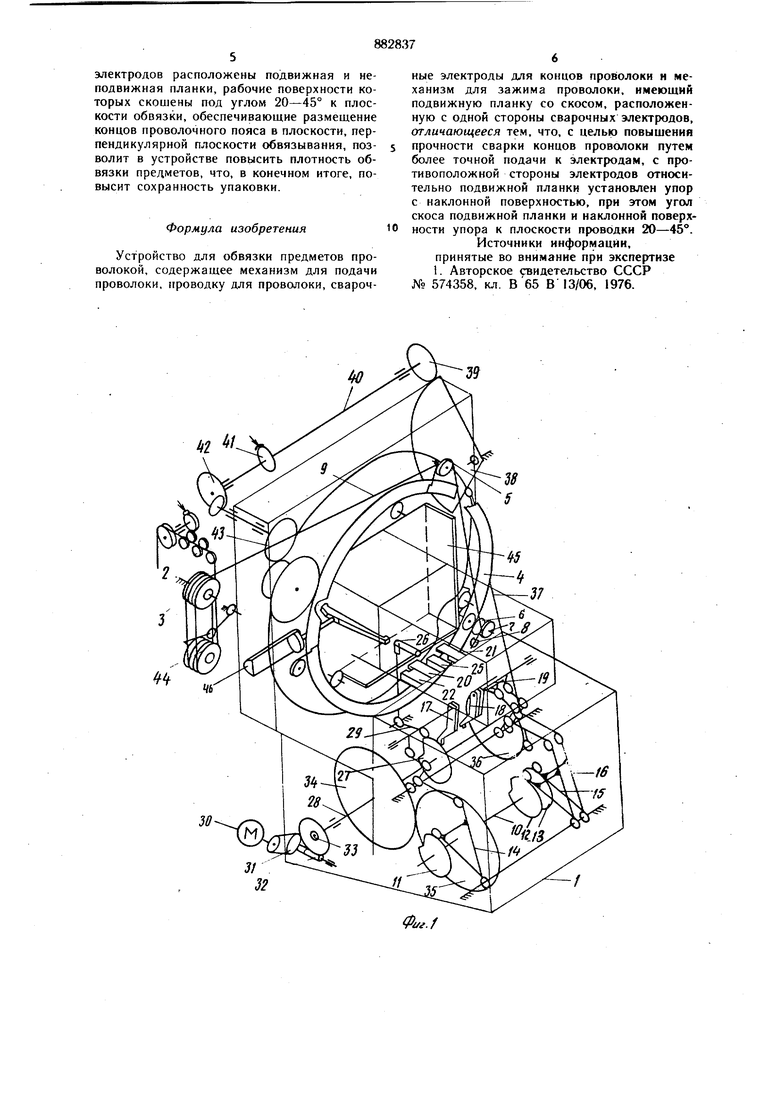

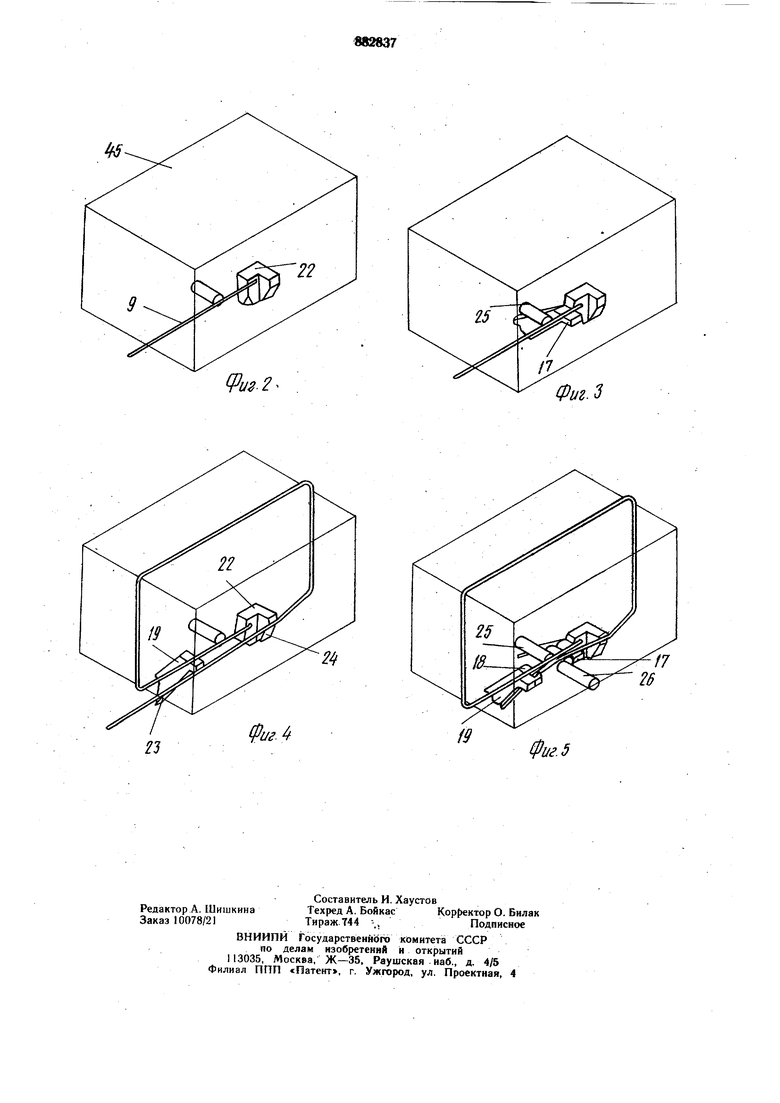

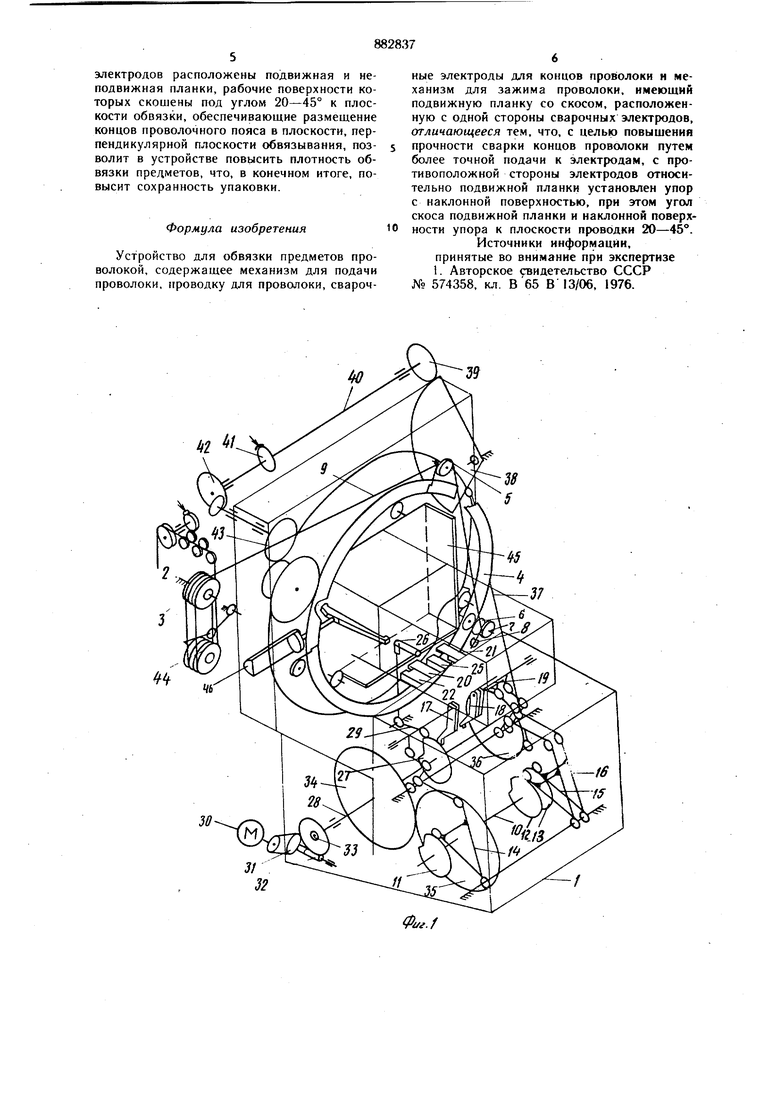

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2-5 - последовательность стадий образования проволочного пояса.

Устройство содержит смонтированные на общей станине 1 механизм протягивания проволоки, укладки концов проволоки под сварку и отрезки ее и механизм сваривания концов проволоки.

Механизм протягивания проволоки состоит из рихтоаппарата, содержащего ролики 2, накопителя 3 проволоки, зубчатого венца 4, несущего ролик 5 и челнок 6, включающий в себя приторможенный блок 7 и устройство 8, пропускаю1дее проволоку 9 только в одну сторону.

Механизм для укладки концов проволоки под сварку и отрезки ее содержит распределительный вал 10 с жестко сидящими на нем тремя кулачками , которые через систему рычагов 14-16 связаны с подвижными губками 17-19, из которых губки 17 и 19 являются зажимными, а губка 18 отрезной. Кроме того, в этот механизм входят неподвижные губки 20 и 21 и упорная планка 22. }1ижняя часть подвижной губки 19 выполнена в виде планки, рабочая поверхность 23 которой скошена под углом 20-45° к плоскости обвязки. Такой же скос к плоскости обвязки имеет и рабочая поверхность 24 неподвижной упорной планки 22. Механизм сваривания концов проволоки содержит неподвижный 25 и подвижный 26 электроды. Привод подвижного электрода 26 содержит кулак 27, жестко сидящий на распределительном валу 28, и рычаг 29. Привод распределительного вала 28 осуществляется от электродвигателя 30 через клиноременную передачу 31, червячный редуктор 32 и однооборотную муфту 33. На распределительном валу 28 жестко сидит шестерня 34, входящая в зацепление с шестерней 35, жестко установленной на распределительном валу 10, и передающая вращение последне1 1у от электродвигателя 30., Привод зубчатого венца 4 содержит жестко установленный на распределительном валу 28 кривошип 36, шатун 37, зубчатый сектор 38, шестерню 39, входящую в зацепление с зубчатым сектором 38 и жестко сидящую на валу 40, приторможенном тормозом 41,коническую зубчатую передачу 42, цилиндрическую зубчатую передачу 43 и зубчатое колесо 44, входящее в зацепление с зубчаты.м венцом 4. Для фиксирования ящика 45 в период обвязки на рабочем столе устройства служит пневмоцилиндр 46. В исходном положении подвижные губки 17 -- 9 находятся в крайнем нижнем положении, а подвижный 26 и неподвижный 25 электроды разведены. Перед началом работы проволокообвязывающего устройства в автоматическом цикле производят заправку проволокой. Для этого с катущки (не показана) сматывают проволоку 9 и подают ее через ролики 2 рихтоаппарата на накопитель 3 проволоки. Затем через ролик 5 подают проволоку в челнок 6 и через приторможенный блок 7 - в устройство 8. Далее начинается работа устройства в автоматическом режиме. Ящик 45 транспортёром (не показан) подается на рабочий стол, где пневмоцилиндр 46 фиксирует его. Электромагнит (не показан) включает однооборотную муфту 33, которая, в свою очередь, приводит во вращение распределительный вал 28. Установленный на валу 28 кривошип 36 через щатун 37, зубчатый сектор 38, щестерню 3, коническую зубчатую передачу 42,цилиндрическую зубчатую передачу 43 и зубчатое колесо 44 поворачивает зубчатый венец 4 по часовой стрелке на 21°. При этом конец проволоки 9, зажатый в устройстве 8, подается под неподвижную губку 20. Одновременно с началом вращения распределительного вала 28 через шестерни 34 и 35 получает вращение и распределительный вал 10. Кулачок 11 через систему рычагов 14 поднимает подвижную губку 17, которая прижимает конец проволоки 9 к неподвижной губке 20. В это время кривошип 36 проходит нижнюю мертвую точку и зубчатый венец 4 начинает вращение в обратную сторону (против часовой стрелки). При этом проволока 9, протягиваясь через приторможенный блок 7 челнока 6, обхлестывает ящик 45 с требуемым натяжением. После того, как челнок проведет проволоку под второй неподвижной губкой 21, кулачок 13 через систему рычагов 16 поднимает подвижную губку 19, которая прижимает проволоку 9 к неподвижной губке 21, а подвижная губка 17 опускается в исходное положение, пропуская в конце обвязки второй конец проволочного пояса. Поскольку рабочая поверхность 24 неподвижной планки 22 и рабочая поверхность 23 нижней части подвижной губки 19 скои1ены под углом 20-45° к плоскости обвязки, второй конец проволочной петли, попадая на эти поверхности, сдвигается относительно первого конца петли и укладывается рядом с ним в плоскости перпендикулярной плоскости обвязки. Затем кулачок II поднимает подвижную губку 17, которая прижимает два конца проволочного пояса к неподвижной губке 20. Кулачок 12 через систему рычагов 15 поднимает губку 18, которая отрезает проволоку. Затем кулачок 27, установленный на распределительном валу 28, через рычаг 29 перемещает подвижный электрод 26, который прижимает два концы проволочного пояса к неподвижному электроду 25. На электроды подается напряжение и проволочный пояс сваривается. В момент отрезки кривошип 36 проходит через верхнюю мертвую точку и зубчатый венец 4, меняя направление вращения, возвращается в исходное положение. В конце цикла подвижные губки 17-19 опускаются, а электрод 26 возвращается в исходное положение. Однооборотная муфта 33, сделав один оборот, останавливается, а следовательно, останавливаются и распределительные валы 10 и 28. Пневмоцилиндр 46 освобождает обвязанный ящик, который транспортером (не показан) убирается с рабочего стола устройства, а на его место поступает следующий, подлежащий обвязке. Затем цикл повторяется. Уменьшение просвета между проволочным поясом и обвязывающим устройством во время скрепления концов проволочного пояса, получаемое за счет того, что электроды механизма сваривания концов проволоки расположены перпендикулярно плоскости обвязки, а по обе стороны от оси

электродов расположены подвижная и неподвижная планкн, рабочие поверхности которых скошены под углом 20-45° к плоскости обвязки, обеспечивающие размещение концов проволочного пояса в плоскости, перпендикулярной плоскости обвязывания, позволит в устройстве повысить плотность обвязки предметов, что, в конечном итоге, повысит сохранность упаковки.

Формула изобретения

Устройство для обвязки предметов проволокой, содержащее механизм для подачи проволоки, проводку для проволоки, сварочцг /

jtf

иые электроды для концов проволоки н механизм для зажима проволоки, имеющий подвижную планку со скосом, расположенную с одной стороны сварочных электродов, отличающееся тем, что, с целью повышения прочности сварки концов проволоки путем более точной подачи к электродам, с противоположной стороны электродов относительно подвижной планки установлен упор с наклонной поверхностью, при этом угол скоса подвижной планки и наклонной поверхности упора к плоскости проводки 20-45°.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 574358, кл. Вб5 В13/06, 1976.

39

fef

Авторы

Даты

1981-11-23—Публикация

1980-03-05—Подача