(54) УСТРОЙСТВО ДЛЯ ПОГРУЗКИ И РАЗГРУЗКИ ИЗДЕЛИЙ, ТРАНСПОРТИРУЕМЫХ НА ПОЛКАХ ПОДВЕСНОГО

1

Изобретение относится к промышленному транспорту, а именно к устройствам для загрузки и разгрузки подвесных конвейеров, и может быть использовано для разгрузки и погрузки крупных литейных стержней, транспортируемых Яа полках подвесного конвейера.

Известно устройство, включающее поворотную н.а вертикальной колонне накопительную этажерку из нескольких, например трех, жестко скрепленных между собой полок с приводом подъема и поворота их в позицию загрузки, причем на полках накопительной этажерки смонтированы сталкиватели, а приводы подъема полок этажерки в положение загрузки выполнены в виде последовательно соединенных силовых цилиндров 1.

Недостатком данного устройства является то, что оно отличается высокой сложностью и, кроме того, не обеспечивает разгрузки изделий с полок подвесного конвейера.

Наиболее близким по технической сущности к предлагаемому является устройство для передачи изделий с рольганга на конвейер, включающее основание, упорные ролики, грузопередающий механизм в виде подКОНВЕЙЕРА

вижного по направляющим шарнирного параллелограмма с приводом, состоящего из нижней и верхней раМ с полкой, шарнирно соединенных между собой параллельными рычагами (2).

Однако известное устройство не позволяет осуществлять погрузку и разгрузку изделий, транспортируемых на полках подвесного конвейера, расположенных на разных уровнях.

Цель изобретения - расщирение техно10логических возможностей устройства.

Поставленная цель достигается тем, что устройство снабжено механизмом отклонения подвески, стационарно установленным в зоне загрузки-разгрузки, а параллелоtsграмм грузопередающего механизма - дополнительными звеньями, щарнирно соединенными с рычагами и дополнительными полками, выполненными в виде этажерок, жестко закрепленных на дополнительных звеньях и нижней раме посредством кронщтейнов,

при этом верхняя рама установлена подвижно в направляющих и соединена с приводом, а упорные ролики смонтированы на основаНИИ с возможностью взаимодействия с рычагами шарнирного параллелограмма.

Кроме того, рычаги снабжены копирами, установленными с возможностью взаимодействия с упорными роликами.

При этом механизм отклонения подвески выполнен в виде поворотной посредством силового цилиндра рамы с направляющей, установленной с возможностью взаимодействия с подвеской, которая установлена на конвейере шарнирно.

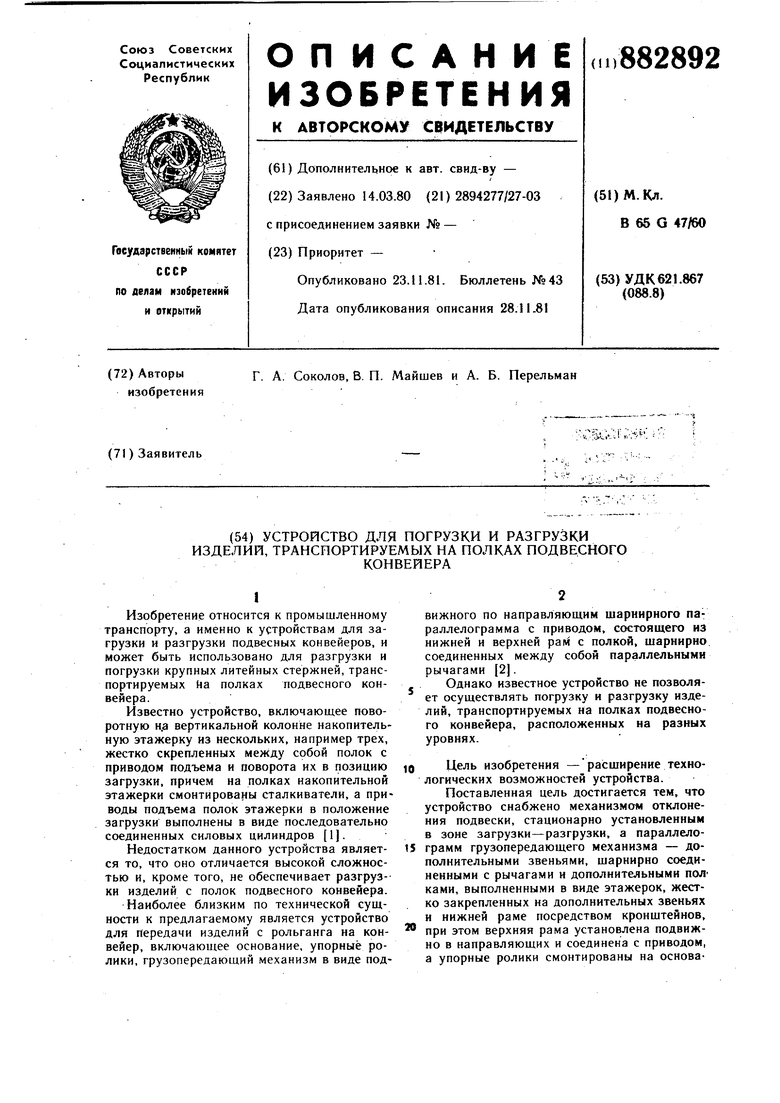

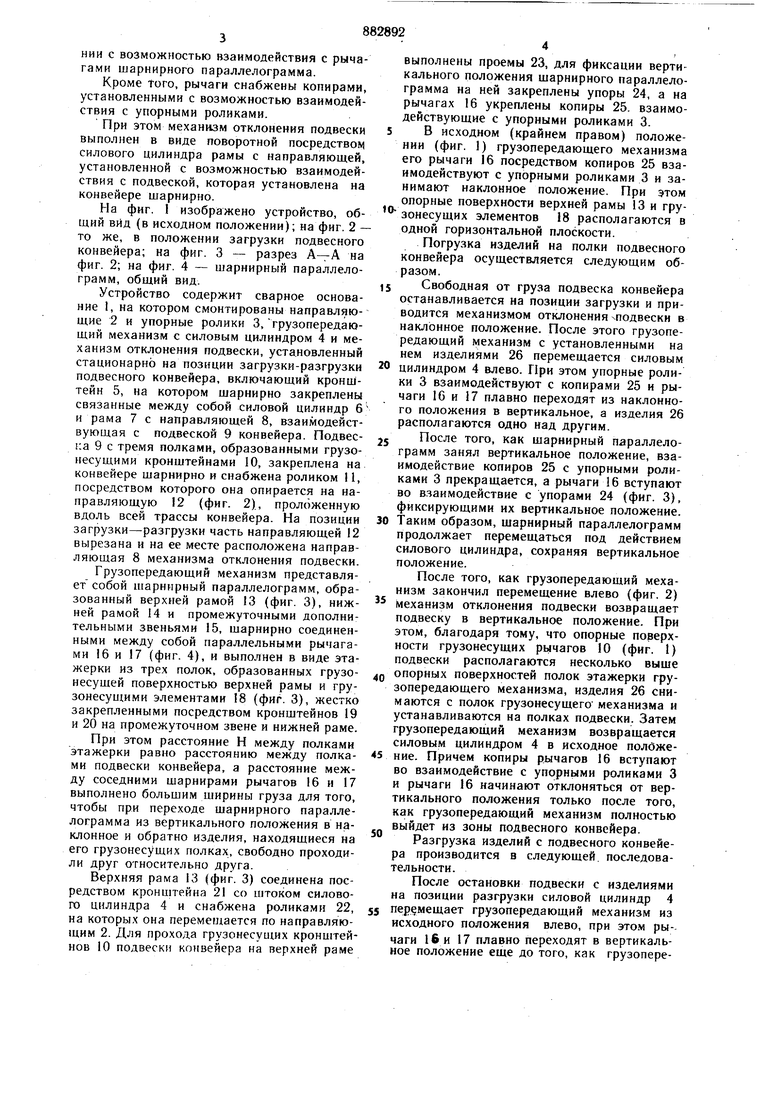

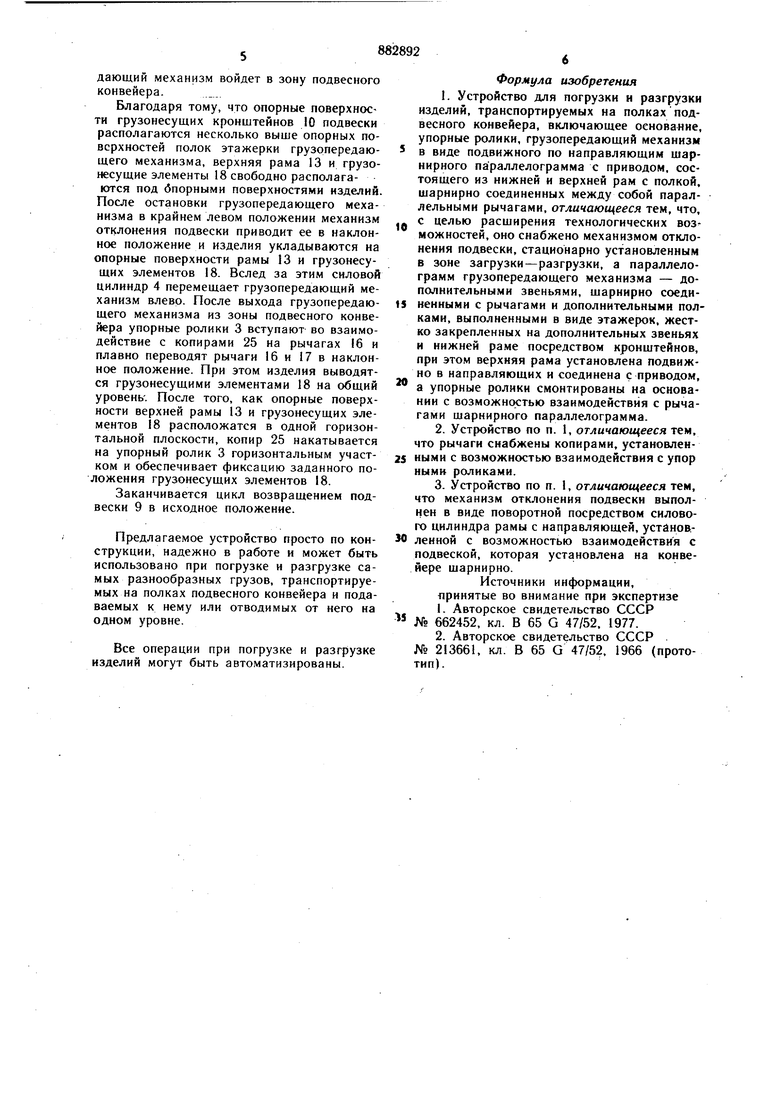

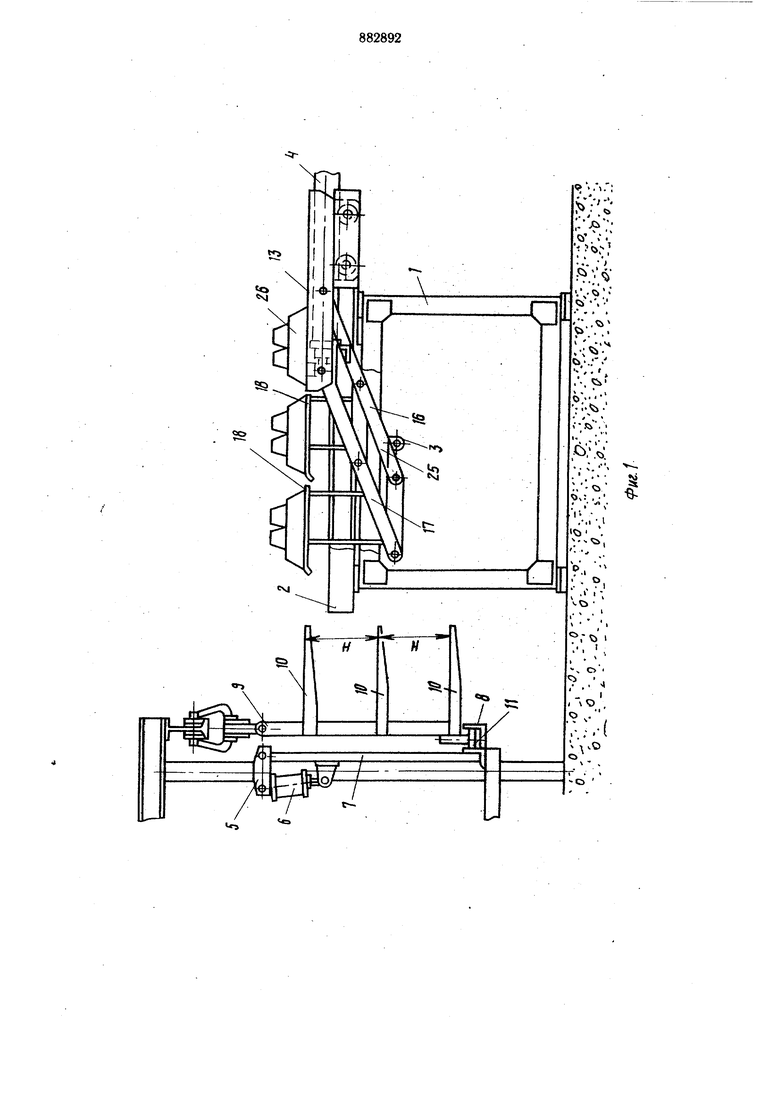

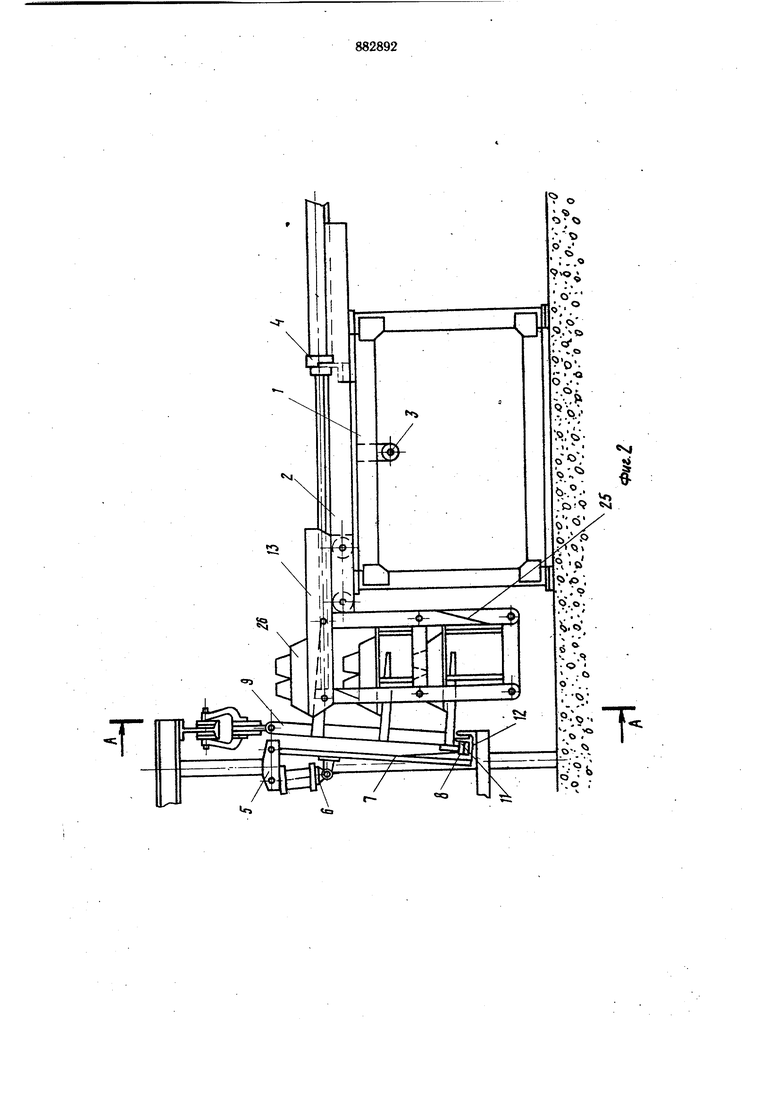

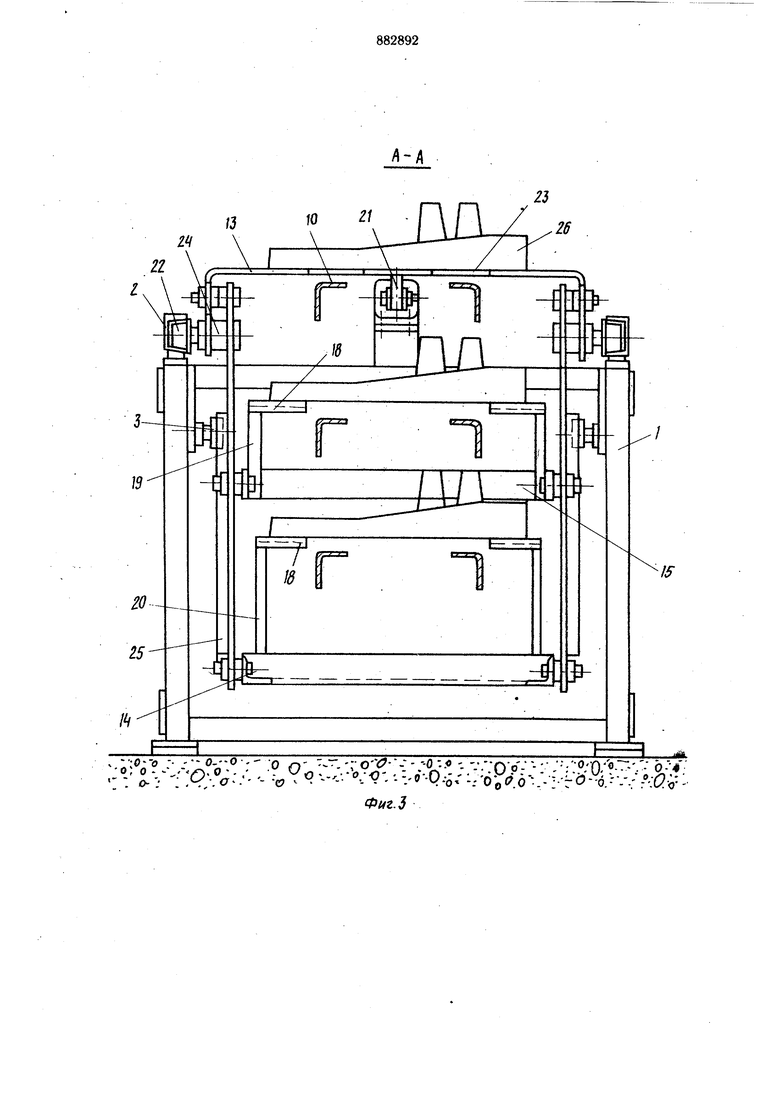

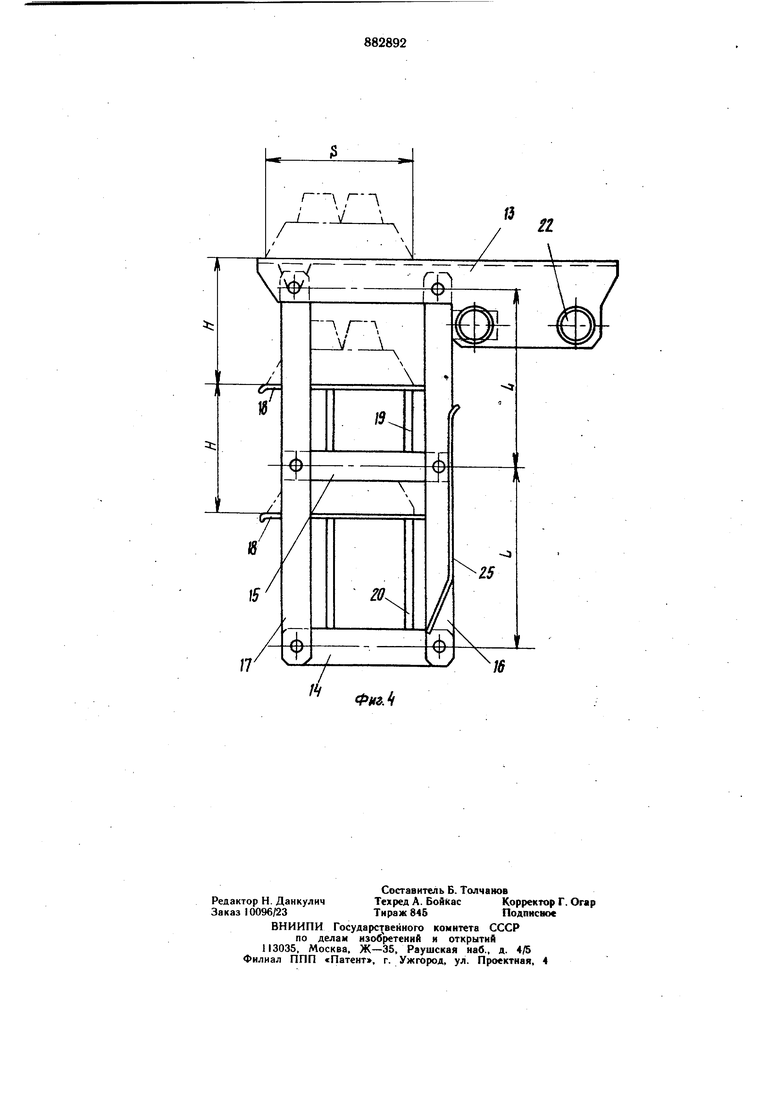

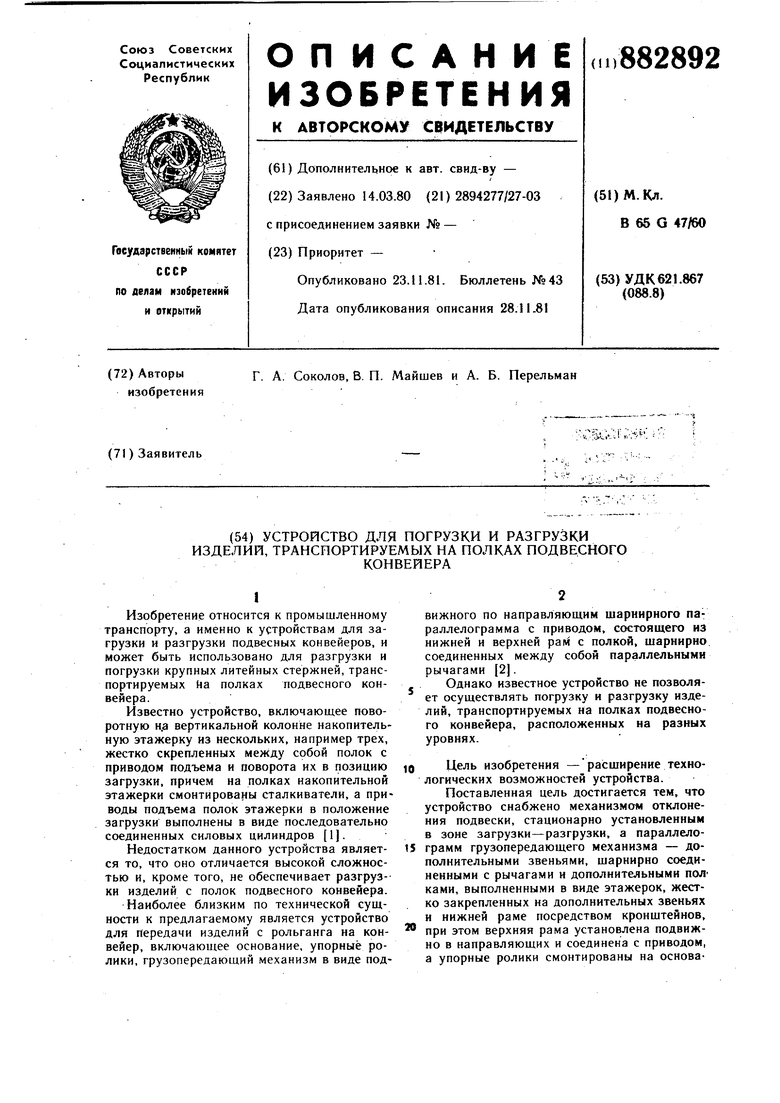

На фиг. 1 изображено устройство, общий вид (в исходном положении); на фиг. 2 - то же, в положении загрузки подвесного конвейера; на фиг. 3 - разрез на фиг. 2; на фиг. 4 - шарнирный параллелограмм, общий вид.

Устройство содержит сварное основание I, на котором смонтированы направляющие 2 и упорные ролики 3, грузопередаюший механизм с силовым цилиндром 4 и механизм отклонения подвески, установленный стационарно на позиции загрузки-разгрузки подвесного конвейера, включающий кронЩтейн 5, на котором щарнирно закреплены связанные между собой силовой цилиндр 6 и рама 7 с направляющей 8, взаимодействующая с подвеской 9 конвейера. Подвес :а 9 с тремя полками, образованными грузонесущими кронщтейнами 10, закреплена на конвейере шарнирно и снабжена роликом 11, посредством которого она опирается на направляющую 12 (фиг. 2)., проложенную вдоль всей трассы конвейера. На позиции загрузки-разгрузки часть направляющей 12 вырезана и на ее месте расположена направляющая 8 механизма отклонения подвески.

Грузопередающий механизм представляет собой шарнирный параллелограмм, образованный верхней рамой 13 (фиг. 3), нижней рамой 14 и промежуточными дополнительными звеньями 15, шарнирно соединенными между собой параллельными рычагами 16 и 17 (фиг. 4), и выполнен в виде этажерки из трех полок, образованных грузонесущей поверхностью верхней рамы и грузонесущими элементами 18 (фиг. 3), жестко закрепленными посредством кронштейнов 19 и 20 на промежуточном звене и нижней раме.

При этом расстояние Н между полками этажерки равно расстоянию между полками подвески конвейера, а расстояние между соседними шарнирами рычагов 16 и 17 выполнено большим ширины груза для того, чтобы при переходе шарнирного параллелограмма из вертикального положения в наклонное и обратно изделия, находящиеся на его грузонесущих полках, свободно проходили друг относительно друга.

Верхняя рама 13 (фиг. 3) соединена посредством кронштейна 21 со штоком силового цилиндра 4 и снабжена роликами 22, на которых она перемещается по направляющим 2. Для прохода грузонесущих кронштейнов 10 подвески конвейера на верхней раме

выполнены проемы 23, для фиксации вертикального положения шарнирного параллелограмма на ней закреплены упоры 24, а на рычагах 16 укреплены копиры 25. взаимодействующие с упорными роликами 3.

В исходном (крайнем правом) положении (фиг. 1) грузопередающего механизма его рычаги 16 посредством копиров 25 взаимодействуют с упорными роликами 3 н занимают наклонное положение. При этом опорные поверхности верхней рамы 13 и грузонесущих элементов 18 располагаются в одной горизонтальной плоскости.

Погрузка изделий на полки подвесного конвейера осуществляется следующим образом.

Свободная от груза подвеска конвейера останавливается на позиции загрузки и приводится механизмом отклонения-подвески в наклонное положение. После этого грузопередающий механизм с установленными на нем изделиями 26 перемещается силовым цилиндром 4 влево. При этом упорные ролики 3 взаимодействуют с копирами 25 и рычаги 16 и 17 плавно переходят из наклонного положения в вертикальное, а изделия 26 располагаются одно над другим. 5 После того, как шарнирный параллелограмм занял вертикальное положение, взаимодействие копиров 25 с упорными роликами 3 прекращается, а рычаги 16 вступают во взаимодействие с упорами 24 (фиг. 3), фиксирующими их вертикальное положение. 0 Таким образом, шарнирный параллелограмм продолжает перемещаться под действием силового цилиндра, сохраняя вертикальное положение.

После того, как грузопередающий механизм закончил перемещение влево (фиг. 2) Механизм отклонения подвески возвращает подвеску в вертикальное положение. При этом, благодаря тому, что опорные поверхности грузонесущих рычагов 10 (фиг. 1) подвески располагаются несколько выше Q опорных поверхностей полок этажерки грузопередающего механизма, изделия 26 снимаются с полок грузонесущего механизма и устанавливаются на полках подвески. Затем грузопередающий механизм возвращается силовым цилиндром 4 в исходное положение. Причем копиры рычагов 16 вступают во взаимодействие с упорными роликами 3 и рычаги 16 начинают отклоняться от вертикального положения только после того, как грузопередающий механизм полностью выйдет из зоны подвесного конвейера.

Разгрузка изделий с подвесного конвейера производится в следующей последовательности.

После остановки подвески с изделиями на позиции разгрузки силовой цилиндр 4 перемещает грузопередающий механизм из исходного положения влево, при этом рычаги 16 и 17 плавно переходят в вертикальное положение еще до того, как грузопередающий механизм войдет в зону подвесного конвейера.

Благодаря тому, что опорные поверхности грузонесущих кронштейнов 10 подвески располагаются несколько выше опорных поверхностей полок этажерки грузрпередающего механизма, верхняя рама 13 и грузонесущне элементы 18 свободно располагаются под бпорными поверхностями изделий. После остановки грузопередающего механизма в крайнем левом положении механизм отклонения подвески приводит ее в наклонное положение и изделия укладываются на опорные поверхности рамы 13 и грузонесущих элементов 18. Вслед за этим силовой цилиндр 4 перемещает грузопередающий механизм влево. После выхода грузопередающего механизма из зоны подвесного конвейера упорные ролики 3 вступают во взаимодействие с копирами 25 на рычагах 16 и плавно переводят рычаги 16 и 17 в наклонное положение. При этом изделия выводятся грузонесущими элементами 18 на общий уровень-. После того, как опорные поверхности верхней рамы 13 и грузонесущих элементов 18 расположатся в одной горизонтальной плоскости, копир 25 накатывается на упорный ролик 3 горизонтальным участком и обеспечивает фиксацию заданного положения грузонесущих элементов 18.

Заканчивается цикл возвращением подвески 9 в исходное положение.

Предлагаемое устройство просто по конструкции, надежно в работе и может быть использовано при погрузке и разгрузке самых разнообразных грузов, транспортируемых на полках подвесного конвейера и подаваемых к нему или отводимых от него на одном уровне.

Все операции при погрузке и разгрузке изделий могут быть автоматизированы.

Формула изобретения . Устройство для погрузки и разгрузки изделий, транспортируемых на полках подвесного конвейера, включающее основание, упорные ролики, грузопередающий механизм

в виде подвижного по направляющим шарнирного параллелограмма с приводом, состоящего из нижней и верхней рам с полкой, шарнирно соединенных между собой параллельными рычагами, отличающееся тем, что,

с целью расширения технологических воз можиостей, оно снабжено механизмом отклонения подвески, стационарно установленным в зоне загрузки-разгрузки, а параллелограмм грузопередающего механизма - дополнительными звеньями, шарнирно соединенными с рычагами и дополнительными полками, выполненными в виде этажерок, жестко закрепленных на дополнительных звеньях и нижней раме посредством кронштейнов, при этом верхняя рама установлена подвижно в направляющих и соединена с приводом,

а упорные ролики смонтированы на основании с возможнсктью взаимодействия с рычагами шарнирного параллелограмма.

2.Устройство по п. 1, отличающееся тем, что рычаги снабжены копирами, установленными с возможностью взаимодействия с упор ными роликами.

3.Устройство по п. 1, отличающееся тем, что механизм отклонеиия подвески выполнен в виде поворотной посредством силового цилиндра рамы с направляющей, установленной с возможностью взаимодействия с

подвеской, которая установлена на конвейере шариирно.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 662452, кл. В 65 G 47/52, 1977.

2.Авторское свидетельство СССР .

№ 213661, кл. В 65 G 47/52, 1966 (прототип). - - -0---0 -- О ,-j- т, - V-r:e- --- -1 ----o-v -----О :.в - .-. ..O-no..-; Q.jf. -Vo: .:.o-. -;-6 /6vi4-c.--v .5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи изделий с рольганга на полочный конвейер | 1977 |

|

SU662452A1 |

| Устройство для передачи штучных грузов | 1988 |

|

SU1518253A1 |

| Устройство для разгрузки подвесок грузонесущего конвейера | 1982 |

|

SU1081090A1 |

| Транспортное средство для перевозки штучных грузов | 1977 |

|

SU695867A1 |

| УСТРОЙСТВО для ПОДАЧИ ПАКЕТОВ ФАНЕРЫ В КЛЕИЛЬНЫЙ ПРЕСС | 1967 |

|

SU204244A1 |

| Перегрузочное устройство подвесного конвейера | 1982 |

|

SU1041454A1 |

| Устройство для разгрузки подвесок грузонесущего конвейера | 1983 |

|

SU1162702A1 |

| Устройство для загрузки изделий на подвесной конвейер | 1983 |

|

SU1159849A1 |

| Линия для лакирования и сушки щитовых изделий | 1979 |

|

SU856581A1 |

| Устройство для разгрузки подвесного конвейера | 1980 |

|

SU905173A1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-14—Подача