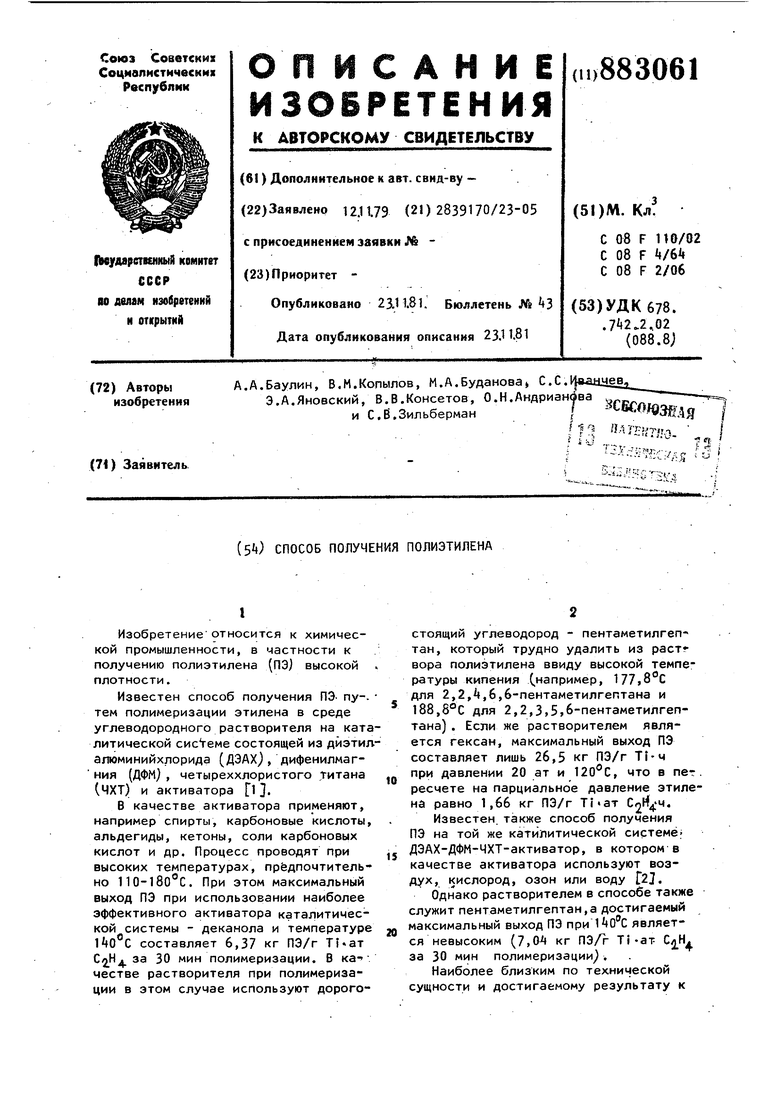

(5) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1976 |

|

SU742437A1 |

| Способ получения катализаторадля пОлиМЕРизАции и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833305A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α-ОЛЕФИНАМИ | 1990 |

|

RU2007424C1 |

| Способ получения катализатора полимеризации пропилена | 1985 |

|

SU1339112A1 |

| Способ получения катализатора для полимеризации этилена | 1975 |

|

SU530693A1 |

| Способ получения полиэтилена | 1978 |

|

SU789528A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1985 |

|

SU1269330A1 |

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ | 1973 |

|

SU400109A1 |

| Способ получения полиэтилена | 1975 |

|

SU529173A1 |

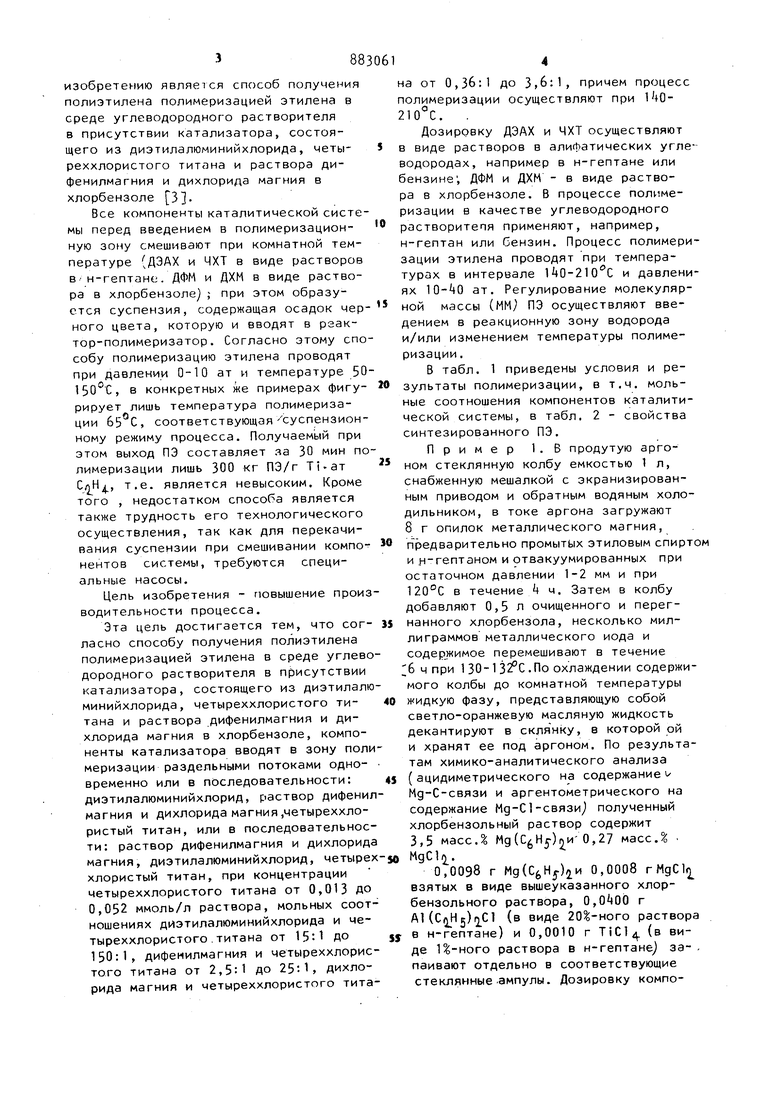

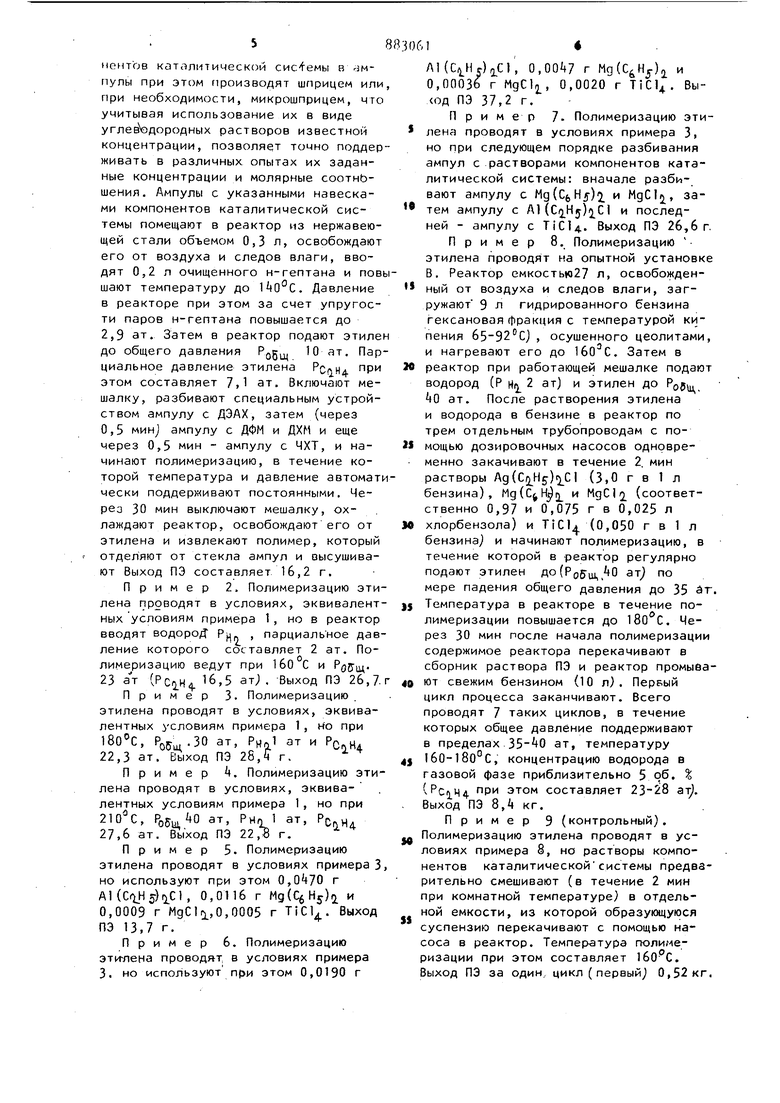

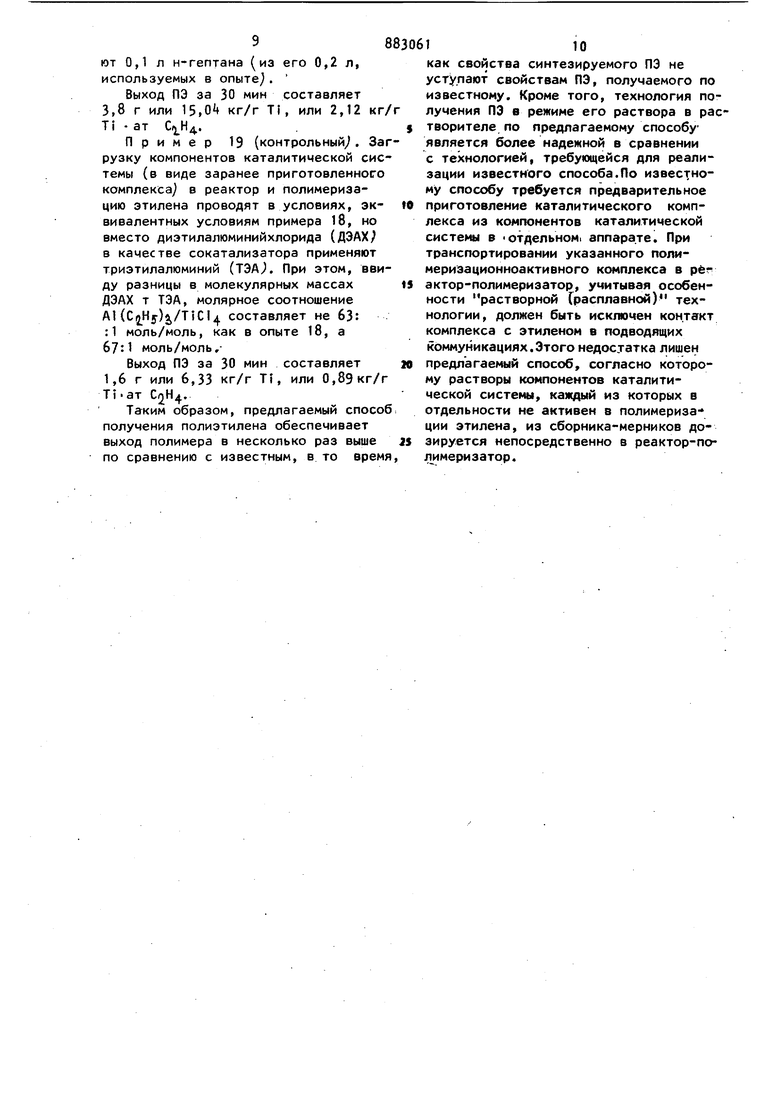

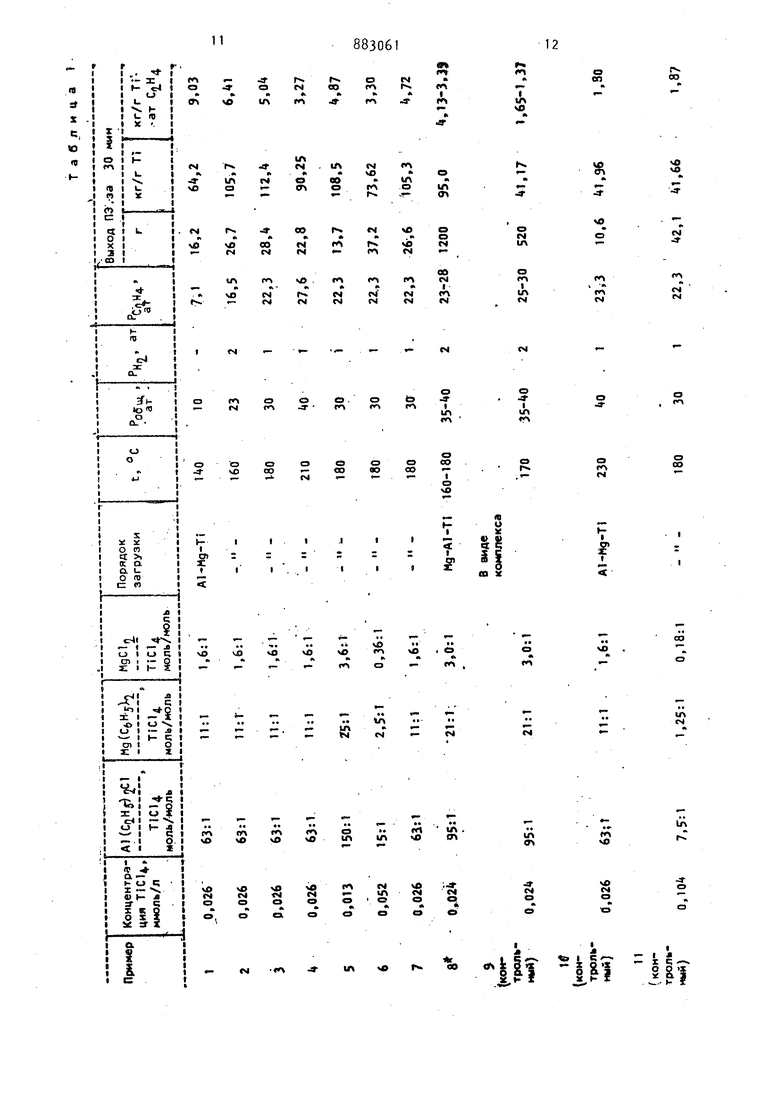

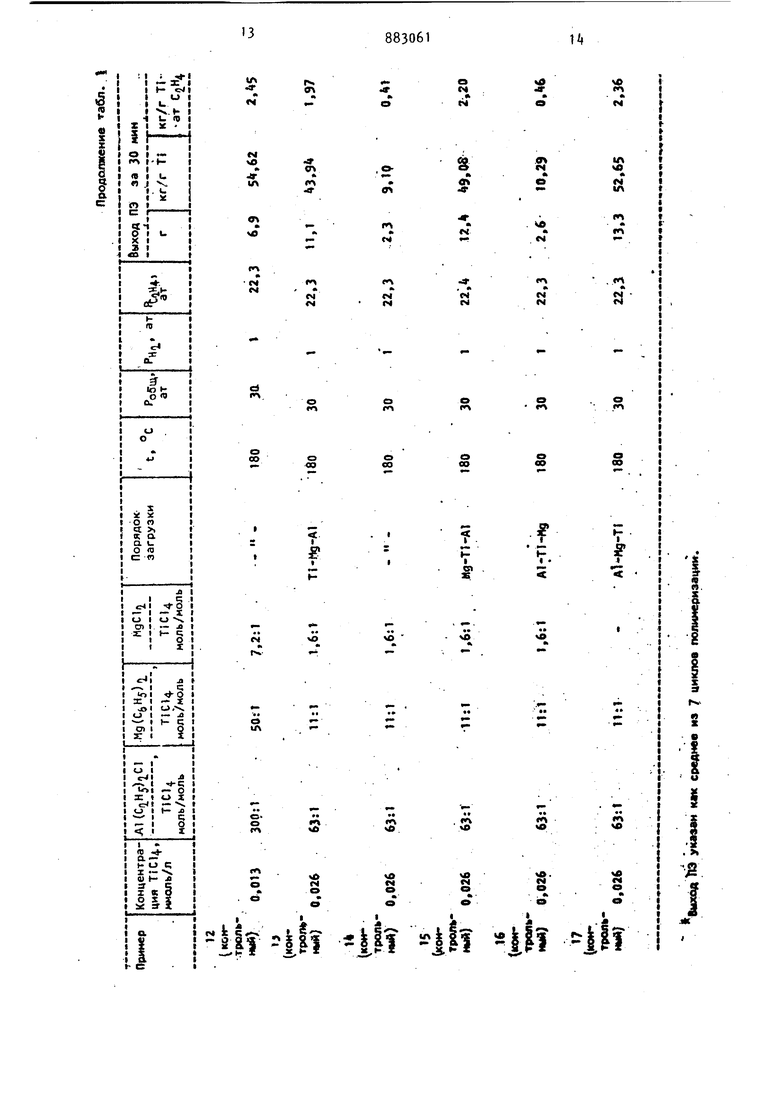

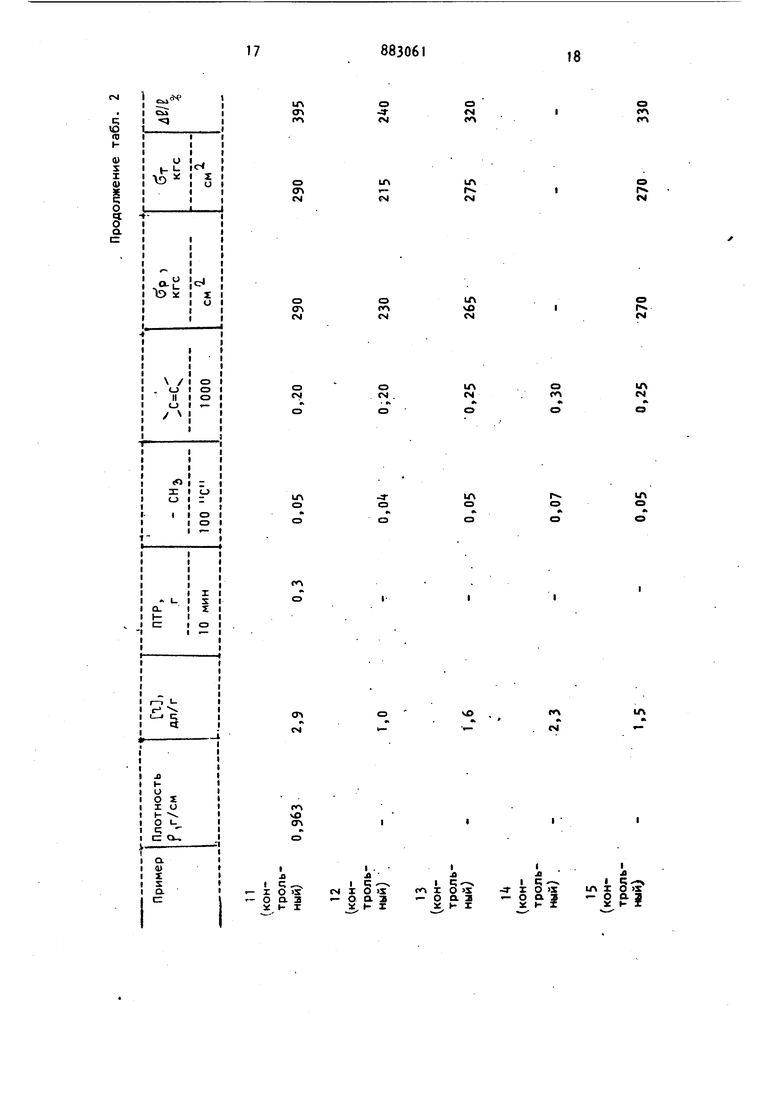

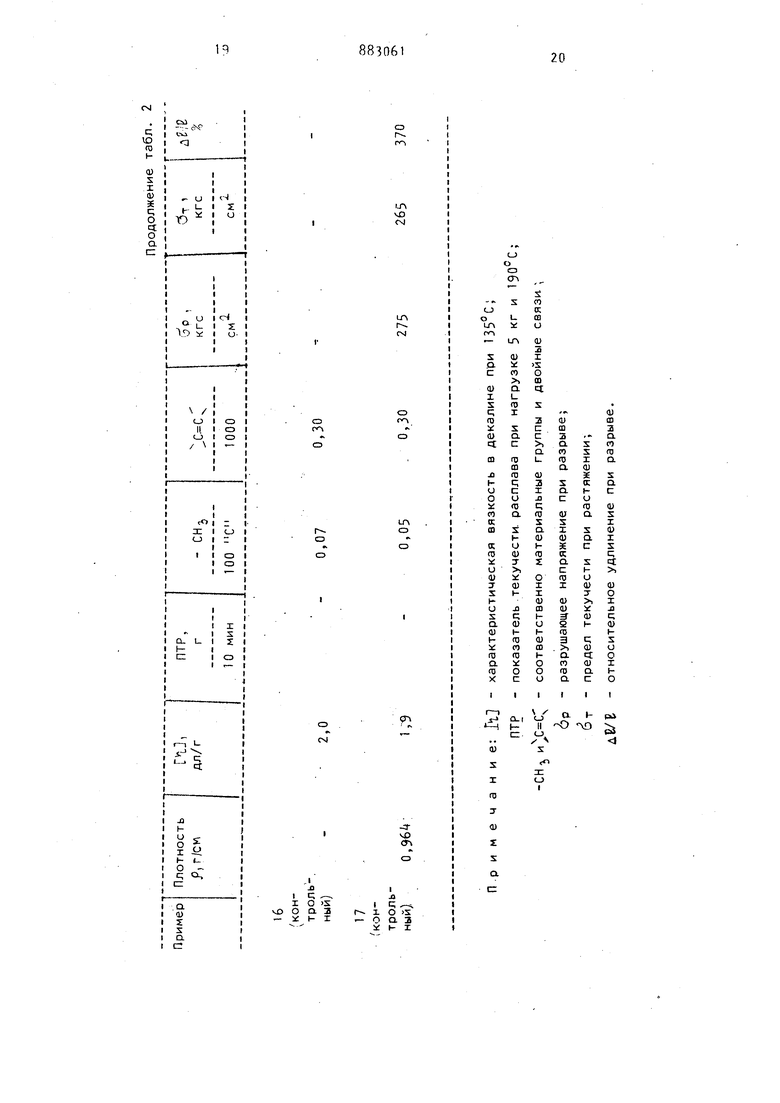

Изобретениеотносится к химической промышленности, в частности к получению полиэтилена (ПЭ) высокой плотности. Известен способ получения ПЭ- пу-. тем полимеризации этилена в среде углеводородного растворителя на ката литической сисгеме состоящей из дйэтил алюминийхлорида (ДЭАХ), дифенилмагния (ДФМ), четыреххлористого титана (ЧХТ) и активатора . В качестве активатора применяют, например спирты, карбоновые кислоты, альдегиды, кетоны, соли карбоновых кислот и др. Процесс проводят при высоких температурах, предпочтительно 110-180°С. При этом максимальный выход ПЭ При использовании наиболее эффективного активатора каталитической системы - деканола и температуре С составляет 6,37 кг ПЭ/г ТЬат за 30 мин полимеризации. В ка- честве растворителя при полимеризации в этом случае используют дорогостоящий углеводород - пентаметилгептан, который трудно удалить из раст вора полиэтилена ввиду высокой температуры кипения (например, 177, для 2,2,,6,6-пентаметилгептана и 188,8°C для 2,2,3,5,6-пентаметилгептана). Если же растворителем является гексан, максимальный выход ПЭ составляет лишь 26,5 кг ПЭ/г Т1-ч при давлении 20 ат и , что в пет ресчете на парциальное давление этилена равно 1,66 кг ПЭ/г Тмат . Известен, также способ получения ПЭ на той же катилитической системеДЭАХ-ДФМ-ЧХТ-активатор, в котором в качестве активатора используют воздух, кислород, озон или воду r2j. Однако растворителем в способе также служит пентаметилгептан,а достигаемый максимальный выход ПЭ при 1 С является невысоким (7,0 кг ПЭ/г Ti-ат СлН. за 30 мин полимеризации}. Наиболее близким по технической сущности и достигаемому результату к 388 изобретению являе1ся способ получения полиэтилена полимеризацией этилена в среде углеводородного растворителя в присутствии катализатора, состоящего из диэтилалюминийхлорида, четыреххлористого титана и раствора дифенилмагния и дихлорида магния в хлорбензоле 3. Все компоненты каталитической системы перед введением в полимеризационную зону смешивают при комнатной температуре (ДЭАХ и ЧХТ в виде растворов ВН-гептане. ДФМ и ДХМ в виде раствора в хлорбензоле); при этом образуется суспензия, содержащая осадок чер ного цвета, которую и вводят в реактор-полимеризатор. Согласно этому спо собу полимеризацию этилена проводят при давлении 0-10 ат и температуре 50 , в конкретных же примерах фигурирует лишь температура полимеризации 65 С, соответствующаясуспензионному режиму процесса. Получаемый при этом выход ПЭ составляет яа 30 мин по лимеризации лишь 300 кг ПЭ/г Ti-ат СлН, т.е. является невысоким. Кроме того , недостатком способа является также трудность его технологического осуществления, так как для перекачивания суспензии при смешивании компонентов системы, требуются специальные насосы. Цель изобретения - повышение произ водительности процесса. Эта цель достигается тем, что согласно способу получения полиэтилена полимеризацией этилена в среде углево дородного растворителя в присутствии катализатора, состоящего из диэтилалю минийхлорида, четыреххлористого титана и раствора дифенилмагния и дихлорида магния в хлорбензоле, компоненты катализатора вводят в зону поли меризации раздельными потоками одновременно или в последовательности: диэтилалюминийхлорид, раствор дифенил магния и дихлорида магния,четыреххлористый титан, или в последовательнос ти: раствор дифенилмагния и дихлорида магния, диэтилалюминийхлорид, четыре хлористый титан, при концентрации четыреххлористого титана от 0,013 до 0,052 ммоль/л раствора, мольных соот ношениях диэтилалюминийхлорида и четыреххлористого .титана от 15:1 до 150:1, дифемилмагния и четыреххлорис того титана от 2,5:1 до 25:1, дихлорида магния и четыреххлористого тита на от 0,36:1 до 3,6:1, причем процесс полимеризации осуществляют при ItO210 0. . Дозировку ДЭАХ и ЧХТ осуществляют в виде растворов в алифатических углеводородах, например в н-гептане или бензине; ДФМ и ДХМ - в виде раствора в хлорбензоле. В процессе полимеризации в качестве углеводородного растворитепя применяют, например, н-гептан или Сензин. Процесс полимеризации этилена проводят при температурах в интервале 1 0-210С и давлениях ат. Регулирование молекулярной массы (мм) ПЭ осуществляют введением в реакционную зону водорода и/или изменением температуры полимеризации . В табл. 1 приведены условия и результаты полимеризации, в т.ч. мольные соотношения компонентов каталитической системы, в табл. 2 - свойства синтезированного ПЭ. Пример 1. В продутую аргоном стеклянную колбу емкостью 1 л, снабженную мешалкой с экранизированным приводом и обратным водяным холодильником, в токе аргона загружают 8 г опилок металлического магния, предварительно промытых этиловым спиртом и н-гептаном и отвакуумированных при остаточном давлении 1-2 мм и при 120°С в течение Л ч. Затем в колбу добавляют 0,5 л очищенного и перегнанного хлорбензола, несколько миллиграммов металлического иода и содер жимое перемешивают в течение 6 ч при 1 30-1 .По охлаждении содержимого колбы до комнатной температуры жидкую фазу, представляющую собой светло-оранжевую масляную жидкость декантируют в склянку, в которой рй и хранят ее под аргоном. По результатам химико-аналитического анализа ( ацидиметрического на содержание Мд-С-связи и аргентометрического на содержание Мд-С1-связи полученный хлорбензольный раствор содержит 3,5 масс. Мд()2и-0,27 масс. . MgCI/j. 0,0098 г Мд(),и 0,0008 rMgCl j взятых в виде вышеуказанного хлорбензольного раствора, 0, г А1(СлНк) (в виде 20%-ного раствора в н-гептане) и 0,0010 г TiCI. (в виде 1%-ного раствора в н-гептане) за- . паивают отдельно в соответствующие стеклянные .ампулы. Дозировку компо5нентов каталитической системы в емпулы при этом производят шприцем ил при необходимости, микрошприцем, чт учитывая использование их в виде углеводородных растворов известной концентрации, позволяет точно подде живать в различных опытах их заданные концентрации и молярные соотнЬшения. Ампулы с указанными навесками компонентов каталитической системы помещают в реактор из нержавею щей стали объемом 0,3 л, освобождаю его от воздуха и следов влаги, вводят 0,2 л очищенного н-гептана и по шают температуру до 0°C, Давление в реакторе при этом за счет упругос ти паров н-гептана повышается до 2,9 зт. Затем в реактор подают этил до общего давления Ро5щ О т. Па циальное давление этилена РслНд при этом составляет 7,1 ат. Включают ме шалку, разбивают специальным устрой ством ампулу с ДЭАХ, затем (через О,5 мин ампулу с ДФМ и ДХМ и еще через 0,5 мин - ампулу с ЧХТ, и начинают полимеризацию, в течение которой температура и давление автома чески поддерживают постоянными. Через 30 мин выключают мешалку, охлаждают реактор, освобождают его от этилена и извлекают полимер, который отделяют от стекла ампул и оысушивают Выход ПЭ составляет 16,2 г. Пример 2. Полимеризацию эти лена проводят в условиях, эквивалент ных условиям примера 1, но в реактор вводят водороД Р , парциальное дав ление которого составляет 2 ат. Полимеризацию ведут при 160 С и PfjCm23 ат ( 16,5 ат; . Выход ПЭ 26,7 Пример 3. Полимеризацию этилена проводят в условиях, эквивалентных условиям примера 1, но при 180°С, РОСГ.ЗО ат, Рн,1 ат и РС.НА 22,3 ат. Вь1ход ПЭ 28, г. Пример А. Полимеризацию эти лена проводят в условиях, эквивалентных условиям примера 1, но при 210Ч, Ро5ц, 0 ат, Рно 1 ат, 27,6 ат. ЕГыход ПЭ 22, г. Пример 5. Полимеризацию этилена проводят в условиях примера но используют при этом 0, г А1 (CriH5) , 0,0116 г Мд(СбН5)2. и 0,0009 г MgCIpi,0,0005 г TiCl. Выход ПЭ 13,7 г. Пример 6. Полимеризацию эти-лена проводят в условиях примера 3. но используют при этом 0,0190 г 1« А1 (), , 0, г Mg()2 и 0,00036 г MgClij, 0,002о г Т1СЦ. Выход ПЭ 37,2 г. Пример 7. Полимеризацию этилена проводят в условиях примера 3, но при следующем порядке разбивания ампул с растворами компонентов каталитической системы: вначале разбивают ампулу с HgCCfeHj). и MgCIj, затем ампулу с А1 ( и последней - ампулу с Т id 4- Выход ПЭ 26,6 г. Пример 8, Полимеризацию этилена проводят на опытной установке В. Реактор емкостьк127 л, освобожденный от воздуха и следов влаги, загружают 9 л гидрированного бензина гексановая фракция с температурой кипения 65-92 с , осушенного цеолитами, и нагревают его до , Затем в реактор при работающей мешалке подают водород (Р и 2 ат) и этилен до PQ tO ат. После растворения этилена и водорода в бензине в реактор по трем отдельным трубопроводам с помощью дозировочных насосов одновременно закачивают в течение 2. мин растворы Ag{Cf H5) (3,0 г в 1 л бензина), Мд( и MgCiQ (соответственно 0,97 и 0,075 г в 0,025 л хлорбензола) и TiCl (0,050 г в 1 л бензина и начинают полимеризацию, в течение которой в -реактор регулярно подают этилен до(Р( ат) по мере падения общего давления до 35 иг. Температура в реакторе в течение полимеризации повышается до . Через 30 мин после начала полимеризации содержимое реактора перекачивают в сборник раствора ПЭ и реактор промывают свежим бензином (10 л). Первый цикл процесса заканчивают. Всего проводят 7 таких циклов, в течение которых общее давление поддерживают в пределах ат, температуру 160-180°С, концентрацию водорода в газовой фазе приблизительно 5 об. % (РСпц при этом составляет 23-28 ат. Выход ПЭ 8,А кг. Пример 9 (контрольный). Полимеризацию этилена проводят в условиях примера 8, но растворы компонентов каталитическойсистемы предварительно смешивают (в течение 2 мин ри комнатной температуре) в отдельной емкости, из которой образующуюся успензию перекачивают с помощью наоса в реактор. Температура полимеизации при этом составляет 1бОС. ыход ПЭ за один., цикл ( первый 0,52кг. /8 Больше ни одного цикла полимеризации по данной технологии провести не удалось. При попытке, проведения второго цикла произошел разрыв предох ранительной мембраны дозировочного ла coca из-за резкого повышения давления в его объеме. После вскрытия реактора и разборки :и подводящих коммуникаций выяснено, что трубопровод, по которому суспензия каталитической системы подается в реактор, забит твердым полимером. Образование твердо го полимера в части трубопровода, находящейся при температуре более низкой, чем температура плавления ПЭ может произойти из-за диффузии в него газообразного этилена из реактора и наличия в трубопроводе заранее сформи рованной каталитичес.кой системы. Пример 10 (контрольный;) .По лимеризацию этилена проводят в условиях, эквивалентных условиям примера 1, но при 230°С, PoiTui, ат, ат и 23,3 ат. Выход ПЭ 10,6 г м е р 11 (контрольный. Полимеризацию этилена проводят в условиях, эквивалентных условиям примера 3, но используют при этом 0,0190 г AI (), 0, г Мд ()i и 0,00036 г MgCI, 0, г TiCl.. Выхо ПЭ k2, г. Пример 12 (контрольный. Полимеризацию этилена проводят в условиях, эквивалентных условиям примера 3, но используют при этомО,09+0 Al(C5.H5)ilCl 0,0232 г MgCCfeH -). и 0,0018 г MgCl/j, 0,0005 г TiCI.. Выхо ПЭ 6,9 г. Пример 13 (контрольный) , Полимеризацию этилена проводят в условиях, эквивалентных условиям приме ра 3, но при следующем порядке разби вания ампул с растворами компонентов каталитической системы: вначале разбивают ампулу с , затем ампу лу с Mg().Q. и.(дС1- и последней ампулу с А1 (C(j H5-bCl . Выход ПЭ ,1 Пример 14 (контрольный.Полимеризацию этилена проводят в условиях, эквивалентных условиям примера 3, но при следующем порядке разбивания ампул с растворами компонентов каталитической системы: вначале разб вают ампулу с TiCli, затем ампулу с А1 () и последней - ампулу с Mg(C(Hj) ИИ- MgClQ.. Выход ПЭ 2,3 г. Пример 1 5 (контрольный) . 1оли меризацию этилена проводят в услови 1 3, но при следующем порядке разбивания ампул с растворами компонентов каталитической системы: вначале рг13бивают ампулу с Мд(ЦН),и MgCln, затем ампулу с . и последней ампулу с Al()ftCl. Выход ПЭ 12, г. Пример 16 (контрольный . Полимеризацию этилена проводят в условиях, эквивалентных условиям примера 3, но при следующем порядке разбивания ампул с растворами компонентов каталитической системы: вначале разбивают ампулу с ( , затем ампулу с Tie 14 и последней - ампулу с Мд() MgClQ. Выход ПЭ 2,6 г. Пример 17 (контрольный. Раствор Нд() MgCl в хлорбензоле получают в условиях примера К К 0,05 л этого раствора добавляют при перемешивании 0,05 л.диоксана. Затем реакционную смесь центрифугируют, отделяют осадок (MgCl2), а к раствору добавляют еще 0,02 л диоксана. Полученную смесь снова подвергают центрифуги.рованию.. Из освобожденного от осадка раствора испарением удаляют растворитель (смесь хлорбензола с диоксаном . Полученный осадок высушивают в вакууме и выделяют 1,2 г Мд()о в виде светло-желтых кристаллов. Из полученного , дифенилмагния готовят его 2, раствор в хлорбензоле (так как растворы чистого ДФМ, выделенного описанным способом большей концентрации, например 3,5 масо% как в примере 1, получить не удалось). Полимеризацию этилена проводят в условиях примера 3, но вместо хлорбензольного раствора Мд()2 и MgCl2 используют раствор Мд()г| в хлорбензоле, полученный описанным способом. Выход ПЭ 13,3 г. Пример 18 (кoнтpoльны V .Полимеризацию этилена проводят в условиях эквивалентных условиям примера 1 (при ) , но растворы компонентов каталитической системы предварительно смешивают в течение 2 мин при комнатной температуре в отдельной стеклянной емкости, из которой образовавшуюся суспензию темно-серого цвета (каталитический комплекс) сразу передайливают в реактор с помощью аргона. Для полноты переноса суспензии через указанную стеклянную емкость в реактор затем передавливают 0,1 л н-гептана (из его 0,2 л, используемых в опыте). Выход ПЭ за 30 мин составляет 3,8 г или 15,0 кг/г Ti, или 2,12 кг/ Ti -ат . Пример 19 (контрольный. Заг рузку компонентов каталитической системы (в виде заранее приготовленного комплекса) в реактор и полимеризацию этилена проводят в условиях, эквивалентных условиям примера 18, но вместо диэтилалюминийхлорида (ДЭАХР в качестве сокатализатора применяют триэтилалюминий (ТЭАЛ При этом, ввиду разницы в молекулярных массах ДЭАХ т ТЭА, молярное соотношение А1 ()2)/TiCl4 составляет не 63: :1 моль/моль, как в опыте 18, а б7:1 моль/моль,Выход ПЭ за 30 мин составляет 1,6 г или 6,33 кг/г Ti, или 0,89 кг/г Сг|Н4. Таким образом, предлагаемый способ получения полиэтилена обеспечивает выход полимера в несколько раз выше по сравнению с известным, в то время 8 110 как свойства синтезируемого ПЭ не уступают свойствам ПЭ, получаемого по известному. Кроме того, технология получения ПЭ в режиме его раствора в растворителе по предлагаемому способу является более надежной в сравнении с технологией, требующейся для реализации известного способа.По известному способу требуется предварительное приготовление каталитического комплекса из компонентов каталитической системы в отдельном аппарате. При транспортировании указанного полимеризационноактивного комплекса в per актор-полимеризатор, учитывая особенности растворной Грасппавной) технологии, должен быть исключен контакт комплекса с этиленом в подводящих коммуникациях.Этого недостатка лишен предлагаемый способ, согласно которому растворы компонентов каталитической системы, каждый из которых в отдельности не активен в полимеризации этилена, из сборника-мерников дозируется непосредственно в реактор-полимеризатор.

n

X

с. to ч

г

о oo

00

tk

so

о х

vo

т

о

-

го

b

о

f

«X ч

о I

о

1А

о

О Г

00

г «ч

со ж

со о

о

«

lA

VA 0

r

vO

-9ЙО

ts

с «Die/ll S&l

SSi

HZX Ь X

-III

4 § inJcf IE

-i 111 -i&i

.Ь X

ir сч с

о

г-

см

1Л

о о см

со см

сэ

сэ

см ef

г сэ

LA О

LA СМ

4Э СЗ

jQ

1

I с;

1 q ,-х

I о S

о I. о s

- о а 3 о о. 2

i: (- I

у н I

,дЧ

ш

(П

о сг см

о

Г1 (М

о г

LA

СП

см

о м f

ff

1/

Гч f м

см

г, см

1Л

о го

см

1Л

г,

о о

о

о

и

см

-сХО

Cxi

и

кЬ

т

сН

Z О

D

О

о сэ

сз

г

о

о о

CD CS

r-l

J

ь u о

I

I Л

§sо. 3

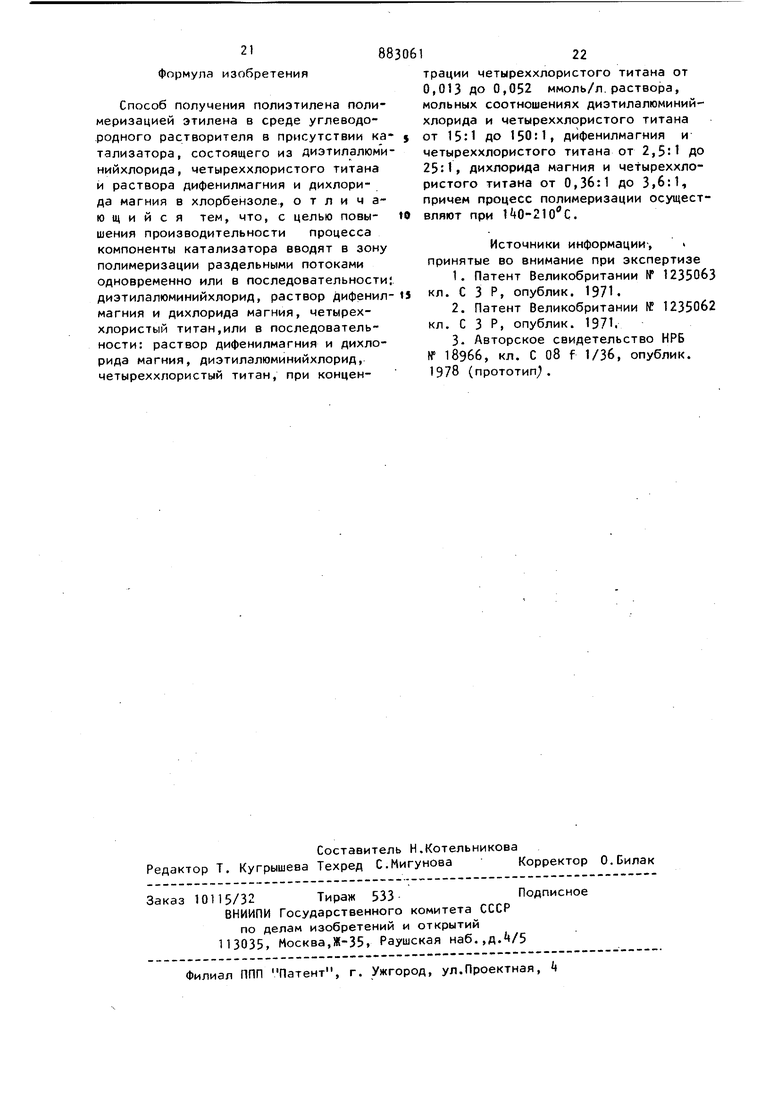

I- I 21 формула изобретения Способ получения полиэтилена полимеризацией этилена в среде углеводородного растворителя в присутствии ка тализатора, состоящего из диэтилалюми нийхлорида, четыреххлористого титана и раствора дифенилмагния и дихлорида магния в хлорбензоле., отличающийся тем, что, с целью повышения производительности процесса компоненты катализатора вводят в зону полимеризации раздельными потоками одновременно или в последовательности диэтилалюминийхлорид, раствор дифенил магния и дихлорида магния, четыреххлористый титан,или в последовательности: раствор дифенилмагния и дихлорида магния, диэтилалюминийхлорид, четыреххлористый титан, при концен8122 трации четыреххлористого титана от 0,013 до 0,052 ммоль/л.раствора, мольных соотношениях диэтилалюминийхлорида и метыреххлористого титана от 15:1 до 150:1, дифенилмагния и четыреххлористого титана от 2,5:1 до 25:1, дихлорида магния и чetыpexxлoристого титана от 0,36:1 до 3,6:1, причем процесс полимеризации осуществляют при HO-ZIO C. Источники информации-, принятые во внимание при экспертизе 1.Патент Великобритании № 1235063 кл. С 3 Р, опублик. 1971. 2.Патент Великобритании № 1235062 кл. С 3 Р, опублик. 1971. 3.Авторское свидетельство НРБ W 18966, кл. С 08 f 1/36, опублик. 1978 (прототип.

Авторы

Даты

1981-11-23—Публикация

1979-11-12—Подача