(54) СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВЫХ БАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Способ прокатки двутавровыхбАлОК | 1979 |

|

SU816583A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Способ прокатки двутавров с волнистой стенкой | 1989 |

|

SU1676691A1 |

| Способ прокатки швеллерной стали | 1980 |

|

SU869870A1 |

| Способ прокатки широкополочных двутавровых балок | 1985 |

|

SU1304943A1 |

Изобретение относится к прокатно му производству и может быть использовано при производстве двутавровьйс балок на сортовых и рельсобалочных станах.

Известен способ пр 5катки двутавровых балок в закрытых двухвалковых калибрах и осуществление чистового прохода в универсальном четырехвалковом калибре с относительным 10 обжатием полок, рассчитанным по их средней толщине, на 7% больше, чем относительное обжатие стенки L|J.

Недостатком этого способа прокатки двутавровых балок является то, что в прокатанных и охлажденных двутавровых балках имеются большие остаточные напряжения, достигающие 6-7 кг/мм, что соста1аляет 15-20% jO от предела текучести малоуглеродис тых марок стали, из которых в основном производят Двутавровые балки.

Наиболее близок по технической сущности к предлагаемому способ производства двутавровых балок, вкпючакиций прокатку прямоугольной или квадратной заготовки в разрезном калибре, в черновых, предчистовом балочном калибрах, чистовом универсальном калибре, с превышением обжатий полок над обжатием стенки в чистовом универсальном калибре L JНедостаток известного способа наличие больших остаточных напряжений. .

Цель изобретения - разработка способа производства двутавровых балок, позволякицего существенно снизить остаточные напряжения в готовых двутавровых балках.

Поставленная цель достигается тем, что в известном способе производства двутавровых,балок, включающем прокатку прямоугольной или квадратной заготовки в разрезном калибре, в черновых, предчистовом балочном

алибрах, чистовом универсальном алибре с превышением обжатий полок ад обжатием стенки в чистовом униерсальном калибре, прокатку раскаа в чистовом у1шверсальном калибе произвЬдят с относительным обатием п.олок на 13-23% больше,чем относительное обжатие стенки.

Указанный интервал выбран на основании экспериментальных исслеований остаточных напряжений в двутавровых балках № .16 и 18 (ГОСТ 823972 , прокатанных с относительными, облсатиями полок 13, 15, 18, 21 и 23% больше, чем относительное обжатие стенки. Опытная прокатка производиась на стане 650, чистовая клеть оторого бьиа переоборудована в универсальную с Помощью кассеты с неприводными вертикальными валками. От полос двутавровых балок, прокатанных в соответствии с указанным вьш1е режимом обжатий, после порезки на пилах и охлаждения отбирались образцы длиной 1,5 м, которые затем исследовались рентгеноструктурным анализом на рентгеновской установке УРС 2,0

В результате исследований параметров кристаллической решетки были, определены остаточные напряжения а выбранных точках сечения двутавровой балки и построены эпюры, из которых видно, что при разности относительных обжатий полок и стенки менее 13% остаточные напряжения в стенке составляют 5-6 кг/мм. При относительном обжатии полок на 1323% больше, чем стенки, происходит сущест1венное снижение остаточных напряжений в стенке до 2-3,5 кг/мм , при увеличении остаточных напряжений в полках на небольшую величину 1-2 кг/мм ,так что величина остаточных напряжений в полках и стенке становится минимальной и примерно равной по величине. При относительном обжатии полок, превьш1ающем обжатие стенки свыше 23%, в полках появляются значительные остаточные напряжения 7-8 кг/мм, что отрицательно сказывается на качестве готовой продукции. Кроме того, при прокатке возникают большие давления металла на вертикальные валки, которые приводят к быстрому износу их рабочей повер:шости, а также выходу

|из строя подшипниковых узлов вертикальных валков.

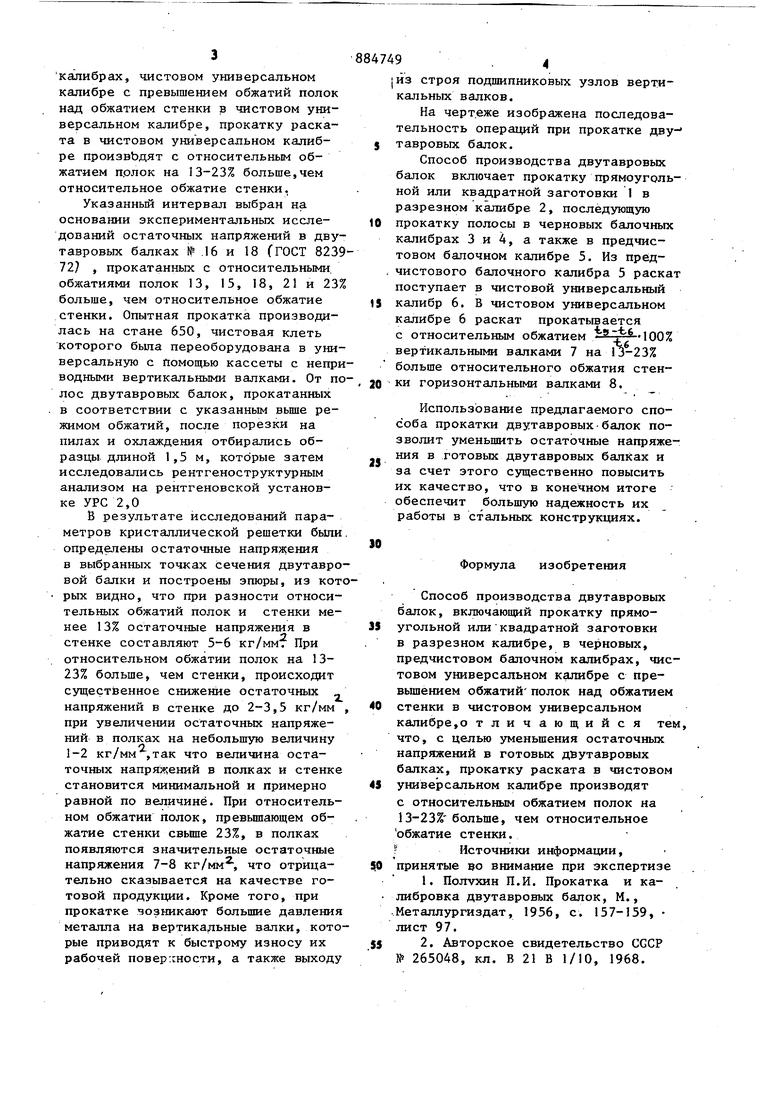

На черт.еже изображена последовательность операций при прокатке дну-

5 тавровых балок.

Способ производства двутавровых балок включает прокатку прямоугольной или квадратной заготовки 1 в разрезном калибре 2, последующую

10 прокатку полосы в черновых балочньгх

калибрах 3 и 4, а также в предчистовом балочном калибре 5. Из пред. чистового балочного калибра 5 раскат

поступает в чистовой универсальный

15 калибр 6. В чистовом универсальном калибре 6 раскат прокатывается с относительным обжатием 100%

leM -yff-ЮС 7 на 13-23%

вертикальными валками больше относительного обжатия стенки горизонтальными валкамк 8.

Использование предлагаемого способа прокатки двутавровых-балок позволит уменьшить остаточные напряжения в готовых двутавровых балках и за счет этого существенно повысить их качество, что в конечном итоге обеспечит большую надежность их работы в стальных конструкциях.

Формула изобретения

Способ производства двутавровых балок, включающий прокатку прямоугольной или квадратной заготовки в разрезном калибре, в черновых, предчистовом балочном калибрах, чистовом универсальном калибре с превьш1ением обжатий полок над обжатием

стенки в чистовом универсальном

калибре,о тличающийся тем, что, с целью уменьшения остаточных напряжений в готовых двутавровых балках, прокатку раската в чистовом

универсальном калибре производят с относительным обжатием полок на 13-23%больше, чем относительное обжатие стенки. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1979-12-25—Подача