1

Изобретение отиосится к вспомогательному оборудованию литейного производства, а именно к устройствам для кантовки изделий, и может быть использовано в металлургической и машиностроительной промышлештости.

Известен кантователь изделий (слитков), содержащий приемное устройство для изделий (люльку), снабженное боковыми цапфами, закрепленными в стойках с возможностью поворота 1 .

Недостатком этого кантователя является то, что он ненадежен при кантовании изделий большого веса, например многотонных прокатнь1Х валков.

Наиболее близок к предлагаемому по технической сущности, и достигаемому результату кантователь для поворота изделий (слитков или электродов) из горизонтального положения в вертикальное и наоборот. Он содержит приемное устройство для валка с боковыми цапфами, закреплешыми в подшипниковых стойках с возможностью поворота, и механизм прижима валка, шарнирно соединенный со штоками поршневых приводов. Механизм прижнма изделий и приводящие его в действие гидроцилиндры смонтированы на приемном устройстве (раме) и при кантовании изделия поворачиваются вместе с кантователем {2.

Такая конструкция кантователя усложняет подвод рабочей жидкости, к гидроцилиндрам механизма прижима.

Цель изобретения - упрощение подвода рабочего тела к поршневым приводам.

Поставле шая цель достигается тем, что в

10 кантователе изделий, содержащем приемное устройство для изделий (прокатиых валков), снабже1шое боковыми цапфами, закрепленными в подшипниковых стойках с возможностью . поворота, и механизм прижима изделий (про15катных валков), шарнирно соединенный со штоками поршневых приводов, штоки последних пропущены через боковые цапфы в направлении оси поворота каитователя и вьшолнены с продольной проточкой, предназначенной

20 для взаимодействия с жестко закрепленным на боковой цапфе ф1жсируюшим элементом.

Кроме того, для повышения йадежности фиксации валка механизмом прижима в приемное

устройстве ось штоков поршневых приводов смещена относительно продольной оси прокатного валка в сторону, противоположную направлению кантования.

Такое выполнение штоков гидроцилиндров и их расположение в кантователе позволяет разместить гидроцилиндры механизма прижима вне приемного устройства для валка и тем самым упростить подвод рабочей жидкости к гидроцилиндрам, поскольку при повороте приемного устройства с кантуемым прокатным валком гидроцилиндры поворачиваться не будут.

Смешение оси штоков. гидроЦилиндров механизма прижима относительно продольной оси прокатного валка в сторону, противополоштую направлению кантования, направлено на создание при зажиме валка дополнительного опрокидываюшего усилия в направлении кантования, что повышает надежность фиксации валка в приемном устройстве и облегчает работу кантующего гидроцилиндра.

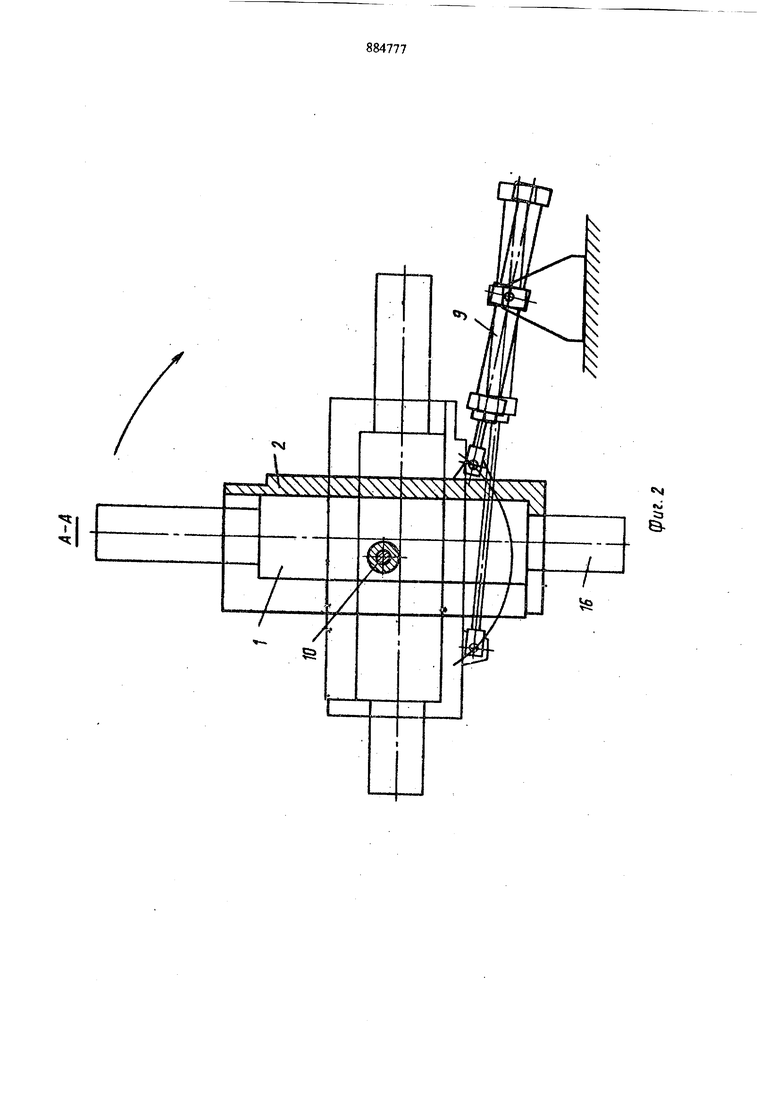

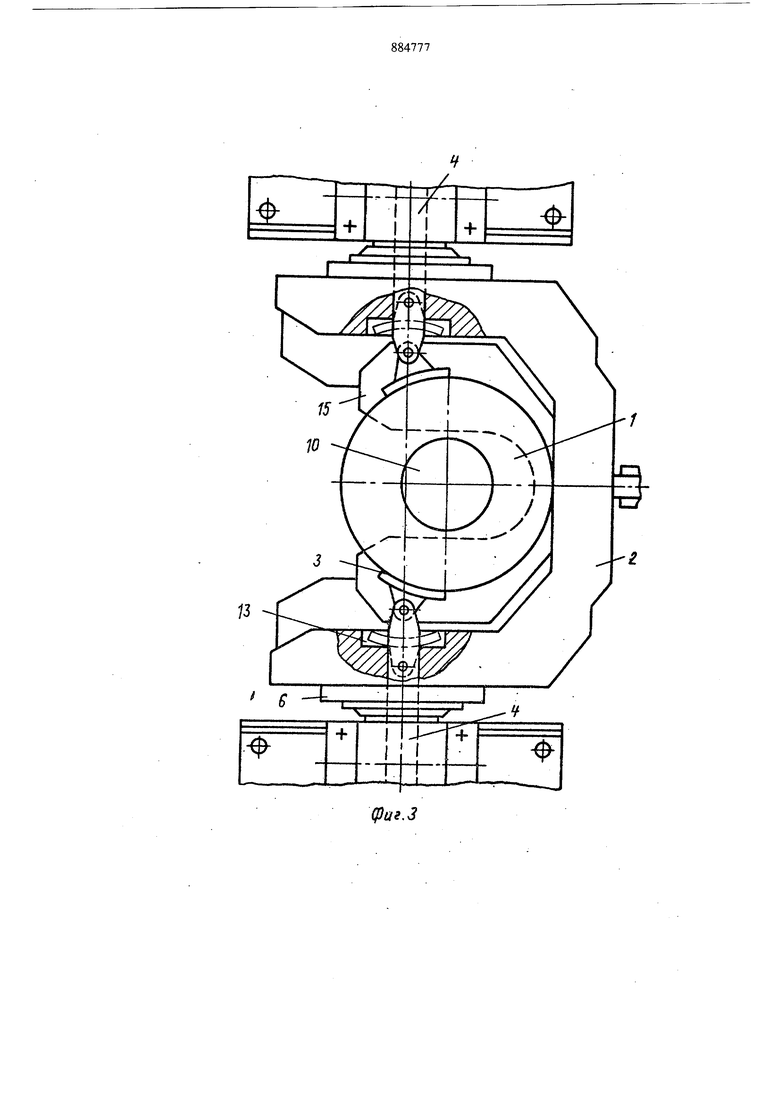

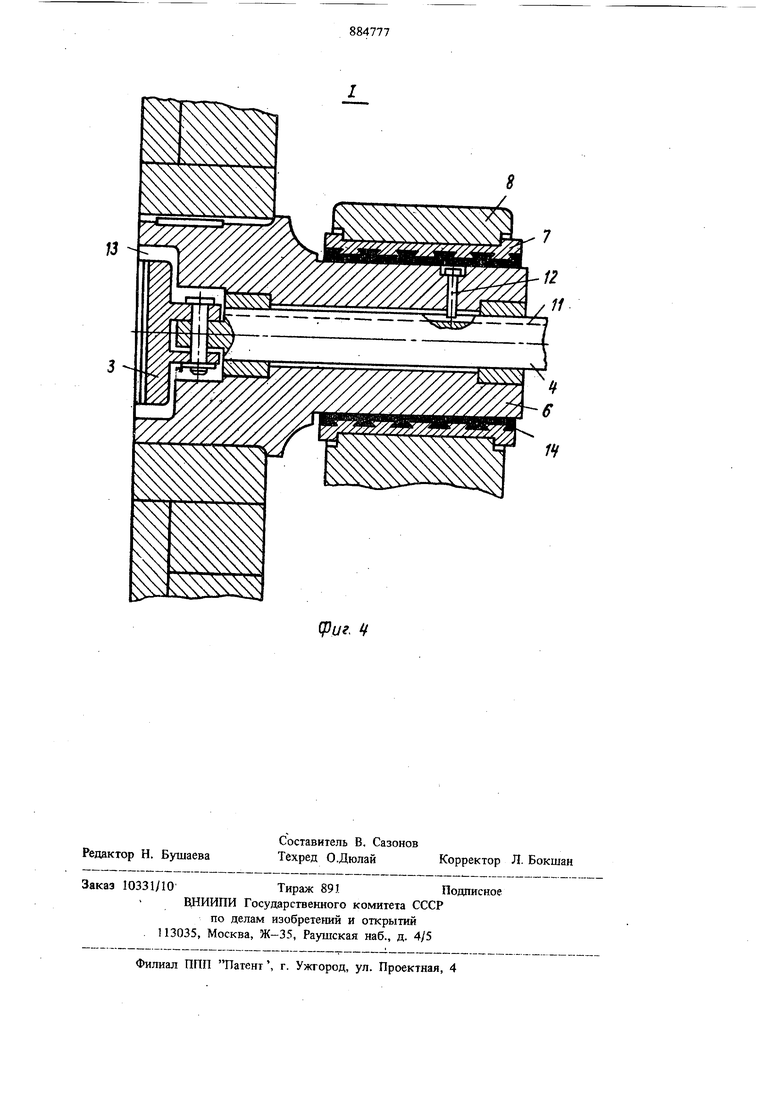

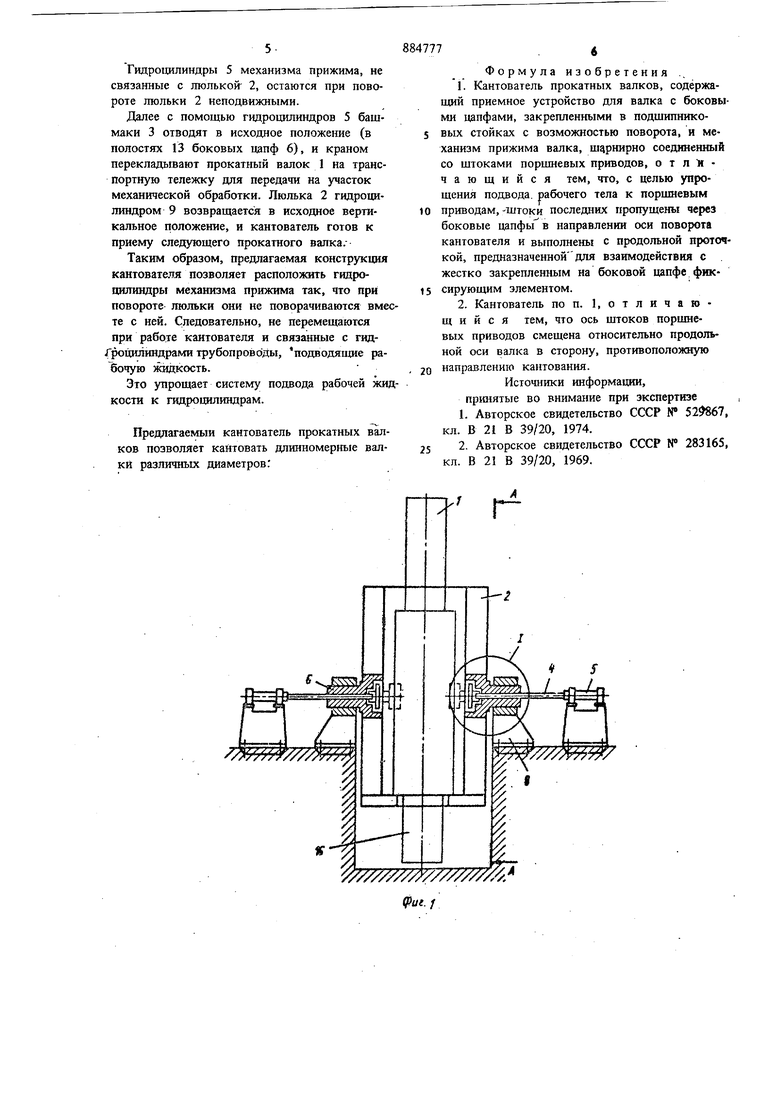

На фиг. 1 изображен предлагаемый кантователь прокатных валков в исходном положении общий вид; на фиг. 2 - раздел А-А на фиг. 1; на фиг. 3 - кантователь, вид в плане; на фиг. 4 - узел I на фиг. 1.

Кантователь прокатных валков 1 содержит приемное устройство для валка, выполненное в виде люльки 2, и механизм прижима валка в виде башмаков 3, шарнирно соедине1шых со штоками 4 гидроциливдров 5. Люлька 2 снабжена боковыми цапфами 6, укрепленными в подшипниках 7 скольжения подшипниковых стоек 8 с возможностью поворота. Поворот люльки 2 осуществляется с помощью гидроцилиндра 9. Штоки 4 гидроцилиндров 5 пропущены через боковые цапфы б таким образом, что их оси совпадают с осью 10 поворота люльки 2. Вдоль каждого штока 4 вь1полнена продольная проточка 11, контактирующая при возвратно- поступательном движении щтока 4 с жестко закрепленным на боковой цапфе фиксирующим элементом, например дюбелем 12. В каждой боковой цапфе 6 выполнена полость 13 для размещения башмака 3 во время загрузки (выгрузки) прокатного валка 1 в люльку 2. Между подшипником 7 скольжения и боковой цапфой 6 расположена баббитовая прокладка 14, вьшолняющая ф)гнкцию амортизатора для восприятия энергии удара прокатного валка 1 при загрузке. Ось штока 4 гидроцилиндров 5, совпадающая с осью 10 поворота люльки 2, смещена относительно продольной оси прокатного валка 1 не чем на 1/3 его диаметра для валков диаметром 1200-800 мм в сторону, противоположную направлению кантования.

Предлагаемый кантователь снабжен также набором съемных плит 15 с выемкой под нижнюю шейку 16 прокатного валка 1, которые устанавливаются на дно л JЛьки 2 в зависимости от диаметра кантуемого валка.

Для плавного перевода Люльки 2 с прокатным валком 1 в горизонтальное положение использована система подвода рабочей жидкости с. дросселем и обратным клапаном (не показана).

Для фиксации люльки 2 в горизонтальном и вертикальном положениях кантователь прокатных валков I имеет упоры (не показаны).

Работа предлагаемого кантователя прокатных валков состоит в следуюшем.

Исходное положение люльки 2 кантователя прокатных -валков 1 - вертикальное.

С помощью крана прокатный валок 1 загружают в кантователь таким образом, чтобы нижняя шейка 16 валка 1 вошла в выемку съемной плиты. 15, установленной на дне люльки 2, а тело валка 1 упиралось в съемную плиту 15 и спинку люльки 2. Затем с помощью гидроцилиндров 5 приводят в действие механизм прижима, выполненный в виде башмаков 3.

Башмаки 3, шарнирно соединенные со штоками 4 гидроцилиндров 5, выдвигаются из полостей 13 боковых цапф 6 навстречу друг другу и зажимают прокатный валок 1.

Дюбель 12, контактирующий с продольной проточкой 11 штока 4, предотвращает вращение штока 4 вокруг своей оси при совершении последним возвратно-поступательного движения.

Поскольку ось штоков 4 гидроцилиндров 5 смещена относительно продольной оси валка 1, то башмаки 3 не только зажимают прокатный валок 1, но и прижимают его к спинке люльки 2. Это предотвращает возможность вьшадения прокатного валка 1 из кантователя и создает дополнительное кантующее усилие, облегчающее работу гидроцилиндра 9. После зажима прокатного валка 1 в люльке 2 кран отводят от кантователя и включают подачу рабочей Жидкости в поршневую полость гидроцилиндра 9. При этом боковые цапфы 6 люльки 2, установленные в подишпниковых стойках 8, поворачиваются в подшипниках 7 скольжения с баббитовыми прокладками 14 Люлька 2 с прокатным валком 1 плавно опрокидывается, занимая горизонтальное положение. Дюбели 12, жестко закрепленные на боковых цапфах 6 и контактирующие с продольной проточкой 11 штоков 4, при повороте люльки 2 заставляют штоки 4 поворачиваться вместе с боковыми цапфами 6. 5. Гидроцилиндры 5 механизма прижима, не связанные с люлькой 2, остаются при повороте люльки 2 неподвижными. Далее с помощью гидроцилиндров 5 башмаки 3 отводят в исходное положение (в ПОЛОСТ51Х 13 боковых цапф 6), и краном перекладывают прокат1п 1й валок 1 на транспортную тележку для передачи на участок механической обработки. Люлька 2 гидроцилиндром 9 возвращается в исходное вертикальное положение, и кантователь готов к приему следующего прокатного валка.Таким образом, предлагаемая конструкция кантовате.чя позволяет расположить гидрошшиндры механизма прижима так, что при повороте люльки они не поворачиваются вме те с ней. Следовательно, не перемещаются при работе кантователя и связанные с гидГроцилиндрами трубопроводы, подводящие раЪочую жидкость. Это упрощает систему подвода рабочей жи кости к пздроцилиндрам. Предлагаемый кантователь прокатных вал ков позволяет кантовать длинномерные валки различных диаметров: Формула изобретения .. 1.Кантователь прокатных валков, содержащий приемное устройство для валка с боковыми цапфами, закрепленными в подшипниковых стойках с возможностью поворота, и механизм прижима валка, щ рнирно соединенный со штоками поршневых приводов, отличающийся тем, что, с целью упрощения подвода, рабочего тела к поришевым приводам,-Штоки последних пропущены через боковые цапфьГ в направлении оси поворота кантователя и выполнены с продольной проточкой, предназначенной для взаимодействия с . жестко закрепленным на боковой цапфе фиксирующим элементом. 2.Кантователь по п. 1,отличающ и и с я тем, что ось щтоков поршневых приводов смещена относительно продольной оси валка в сторону, противоположную направлению кантования. Источники информации, npjfflHTbre во внимание при зкспертизе 1. Авторское свидетельство СССР № , кл. В 21 В 39/20, 1974. 2. Авторское свидетельство СССР N 283165, кл. В 21 В 39/20, 1969.

«М

гтт

s

I

Ч

/

и

«N

cu

J

вфаг.

(Риг.

s

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь прокатных валков | 1988 |

|

SU1526865A1 |

| Кантователь сортового проката | 1980 |

|

SU961547A3 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| КАНТОВАТЕЛЬ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2107651C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Устройство для замены валков вертикальной прокатной клети | 1991 |

|

SU1794514A1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКОВ И ЛЮНЕТ | 2004 |

|

RU2270084C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| Стенд для сборки и разборки прокатных валков | 1981 |

|

SU1186300A1 |

| Кантователь крупногабаритных конструкций | 1991 |

|

SU1794521A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-06—Подача