(54) СПОСОБ ТОЧЕНИЯ НЕКРУГЛЫХ В ПОПЕРЕЧНОМ

СЕЧЕНИИ ТЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| Способ обработки тел вращения некруглого сечения | 1977 |

|

SU665982A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Способ обработки некруглых деталей | 1981 |

|

SU1009612A1 |

| Способ обработки многогранных поверхностей | 1990 |

|

SU1815012A1 |

| УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ ВИНТОВОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2253545C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

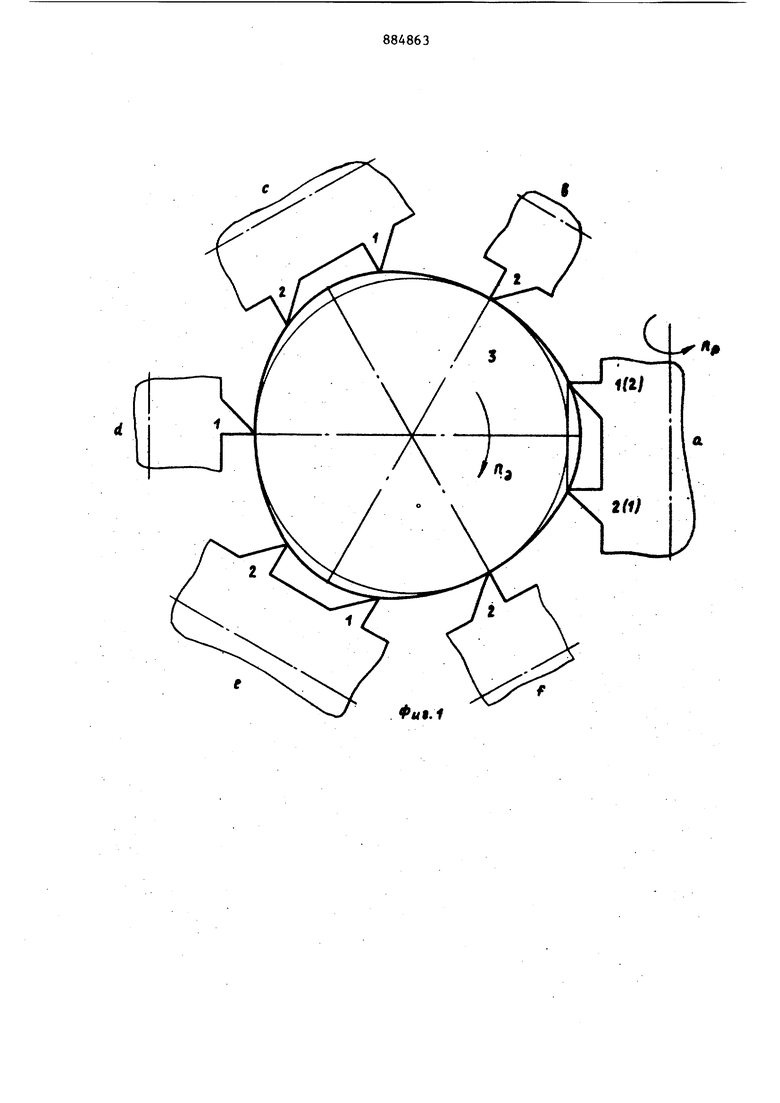

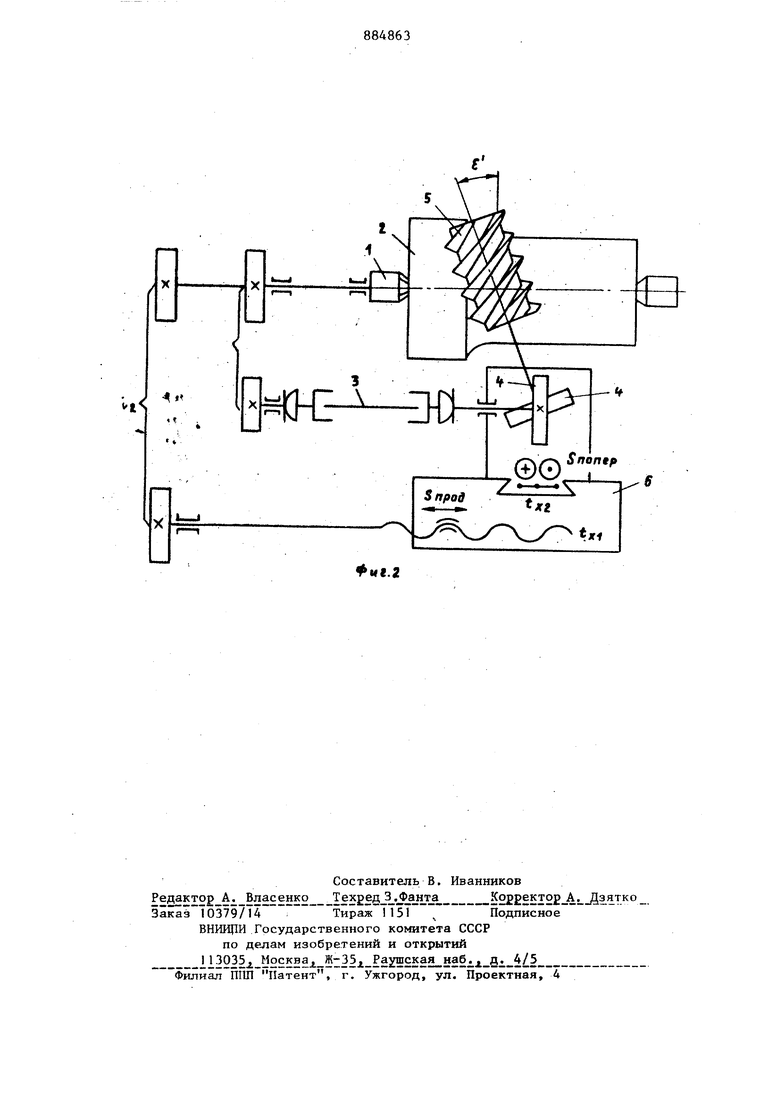

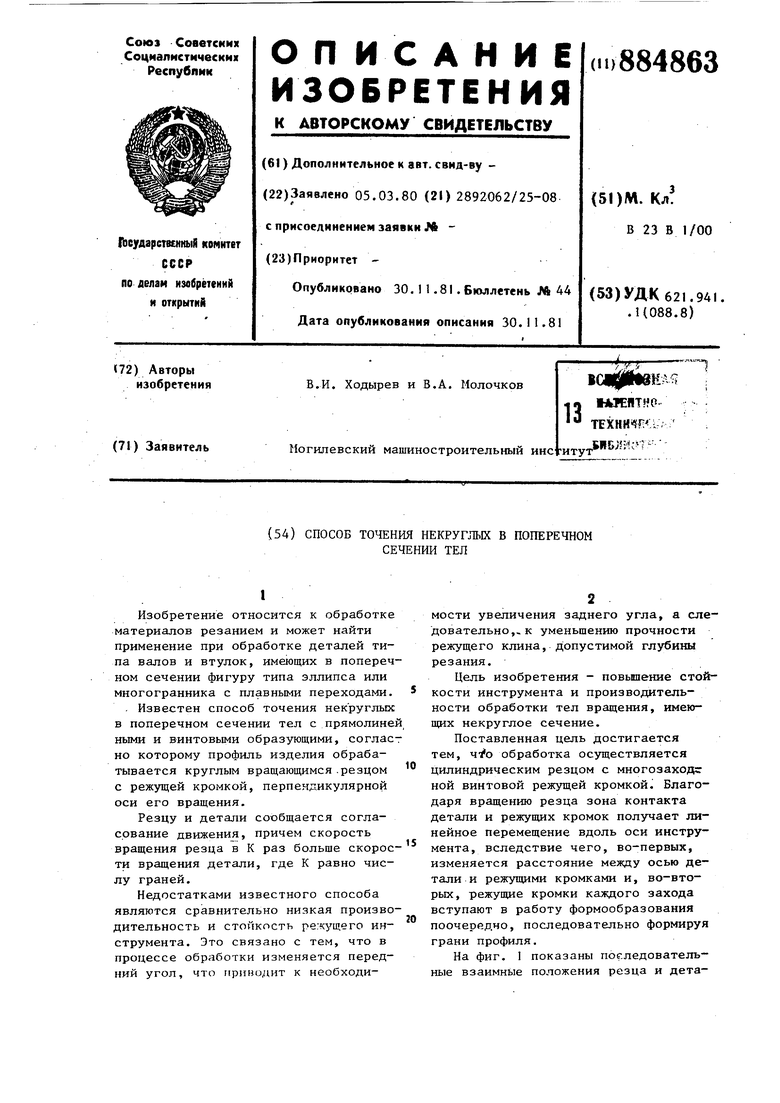

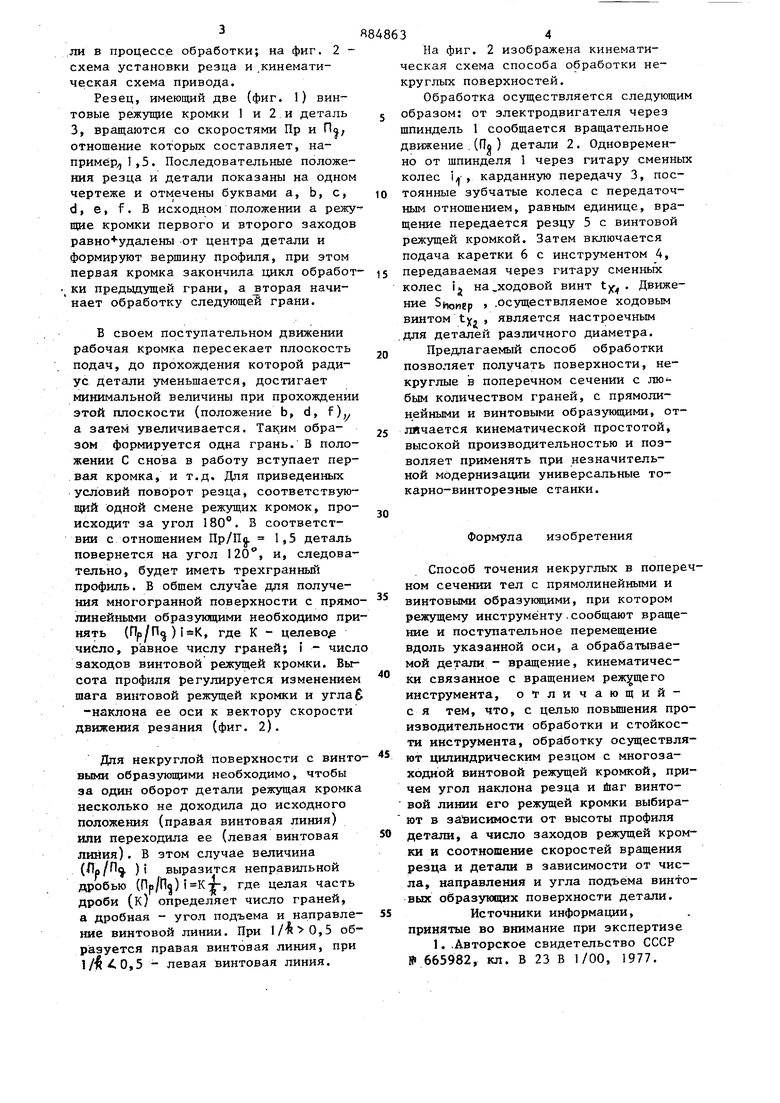

Изобретение относится к обработке материалов резанием и может найти применение при обработке деталей типа валов и втулок, имеющих в попереч ном сечении фигуру типа эллипса или многогранника с плавными переходами. . Известен способ точения некругльгх в поперечном сечении тел с прямолине ными и винтовыми образующими, соглас но которому профиль изделия обрабатывается круглым вращающимся.резцом с режущей кромкой, перпендикулярной оси его вращения. Резцу и детали сообщается согласование движения, причем скорость вращения резца в К раз больще скорое ти вращения детали, где К равно числу граней. Недостатками известного способа являются сравнительно низкая произво дительность и стойкость режущего инструмента. Это связано с тем, что в процессе обработки изменяется передний угол, что приводит к необходиМОСТИ увеличения заднего угла, а следовательно,, к уменьшению прочности режущего клина, допустимой глубины резания. Цель изобретения - повьппение стойкости инструмента и производительности обработки тел вращения, имеющих некруглое сечение. Поставленная цель достигается тем, обработка осуществляется цилиндрическим резцом с многозаходс ной винтовой режущей кромкой. Благодаря вращению резца зона контакта детали и режущих кромок получает линейное перемещение вдоль оси инструмента, вследствие чего, во-первых, изменяется расстояние между осью детали и режущими кромками и, во-вторых, режущие кромки каждого захода вступают в работу формообразования поочередно, последовательно формируя грани профиля. На фиг. I показаны последовательные взаимные положения резца и дета.ли в процессе обработки; на фиг. 2 схема установки резца и .кинематическая схема привода. Резец, имеющий две (фиг. 1) винтовые режущие кромки 1 и 2 и деталь 3, вращаются со скоростями Пр и По, отношение которых составляет, например,1,5. Последовательные положения резца и детали показаны на одном чертеже и отмечены буквами а, Ь, с, d, е, f. В исходном положении а режу щие кромки первого и второго заходов равно удалены от центра детали и формируют вершину профиля, при этом первая кромка закончила цикл обработ - ки предыдущей грани, а торая начинает обработку следующей грани. В своем поступательном движении рабочая кромка пересекает плоскость подач, до прохождения которой радиус детали уменьшается, достигает минимальной величины при прохождении этой плоскости (положение Ь, d, f),, а затем увеличивается. Таким образом формируется одна грань. В положении С снова в работу вступает первая кромка, и т.д. Для приведенных условий поворот резца, соответствующий Одной смене режущих кромок, происходит за угол 180. В соответствии с отношением Пр/П. 1,5 деталь повернется на угол 120, и, следовательно, будет иметь трехгранный профиль. В общем случае для получения многогранной поверхности с прямо линейными образующими необходимо при нять (), где К - целевое число, равное числу граней; i - числ заходов винтовой режущей кромки. Высота профиля {эегулируется изменением шага винтовой режущей кромки и угла -наклона ее оси к вектору скорости движения резания (фиг. 2). Для некруглой поверхности с винто выми образующими необходимо, чтобы за один оборот детали режущая кромка несколько не доходила до исходного положения (правая винтовая линия) или переходила ее (левая винтовая линия). В этом случае величина (Пр/П )i выразится неправильной дробью (Пр/П) , где целая часть дроби (к) определяет число граней, а дробная - угол подъема и направление винтовой линии. При ,5 обР1а9уется правая винтовая линия, при ,5 - левая йинтовая линия. На фиг. 2 изображена кинематическая схема способа обработки некруглых поверхностей. Обработка осуществляется следующим образом: от электродвигателя через шпиндель 1 сообщается вращательное движение . (По) детали 2. Одновременно от шпинделя 1 через гитару сменных колес , карданную передачу 3, постоянные зубчатые колеса с передаточным отношением, равным единице, вращение передается резцу 5 с винтовой режущей кромкой. Затем включается подача каретки 6 с инструментом 4, передаваемая через гитару сменных колес ij на .ходовой винт . Движение SvxjKiep .осуществляемое ходовым винтом t)f. , является настроечным для деталей различного диаметра. Предлагаемый способ обработки позволяет получать поверхности, некруглые в поперечном сечении с любым количеством граней, с прямолинейными и винтовыми образующими, отличается кинематической простотой, высокой производительностью и позволяет применять при незначительной модернизации универсальные токарно-винторезные станки. Формула изобретения Способ точения некруглых в поперечном сечении тел с прямолинейными и винтовыми образукнцими, при котором режущему инструменту.сообщают вращение и поступательное перемещение вдоль указанной оси, а обрабатываемой детали - вращение, кинематически связанное с вращением режущего инструмента, отличающийся тем, что, с целью повьш1ения производительности обработки и стойкости инструмента, обработку осуществляют цилиндрическим резцом с многозаходиой винтовой режущей кромкой, причем угол наклона резца и йаг винтовой линии его режущей кромки выбирают в зависимости от высоты профиля детали, а число заходов режущей кромки и соотношение скоростей вращения резца и детали в зависимости от числа, направления и угла подъема винтовых образующих поверхности детали. Источники информации, принятые во внимание при экспертизе 1..Авторское свидетельство СССР № 665982, кл. В 23 В 1/00, 1977.

d

чг.2

Авторы

Даты

1981-11-30—Публикация

1980-03-05—Подача