(54) СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания резьбы | 1980 |

|

SU917980A1 |

| Станок для нарезания резьбы | 1982 |

|

SU1061947A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Станок для нарезания резьбы | 1980 |

|

SU887095A1 |

| Станок для нарезания резьбы | 1981 |

|

SU982862A1 |

| Привод подачи шпиндельной головки сверлильного станка | 1990 |

|

SU1784007A3 |

| Станок для нарезания резьбы | 1984 |

|

SU1172661A1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Затыловочный станок | 1982 |

|

SU1069977A1 |

| Устройство для нарезания резьбы | 1976 |

|

SU565783A1 |

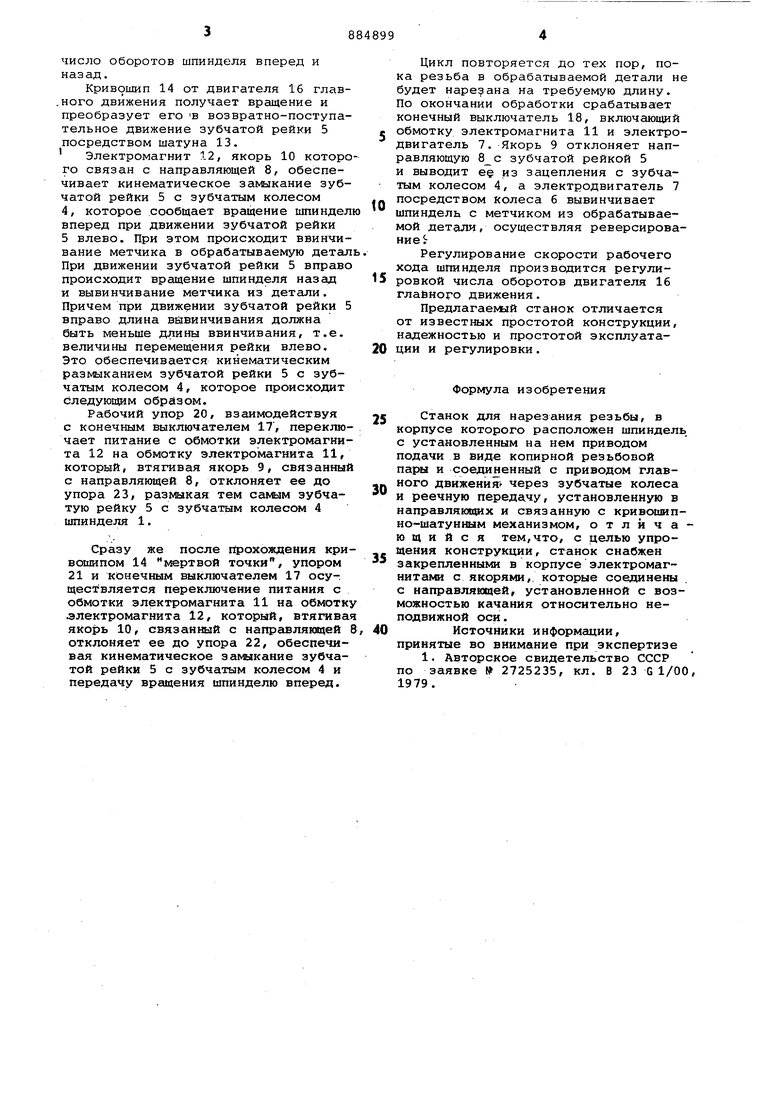

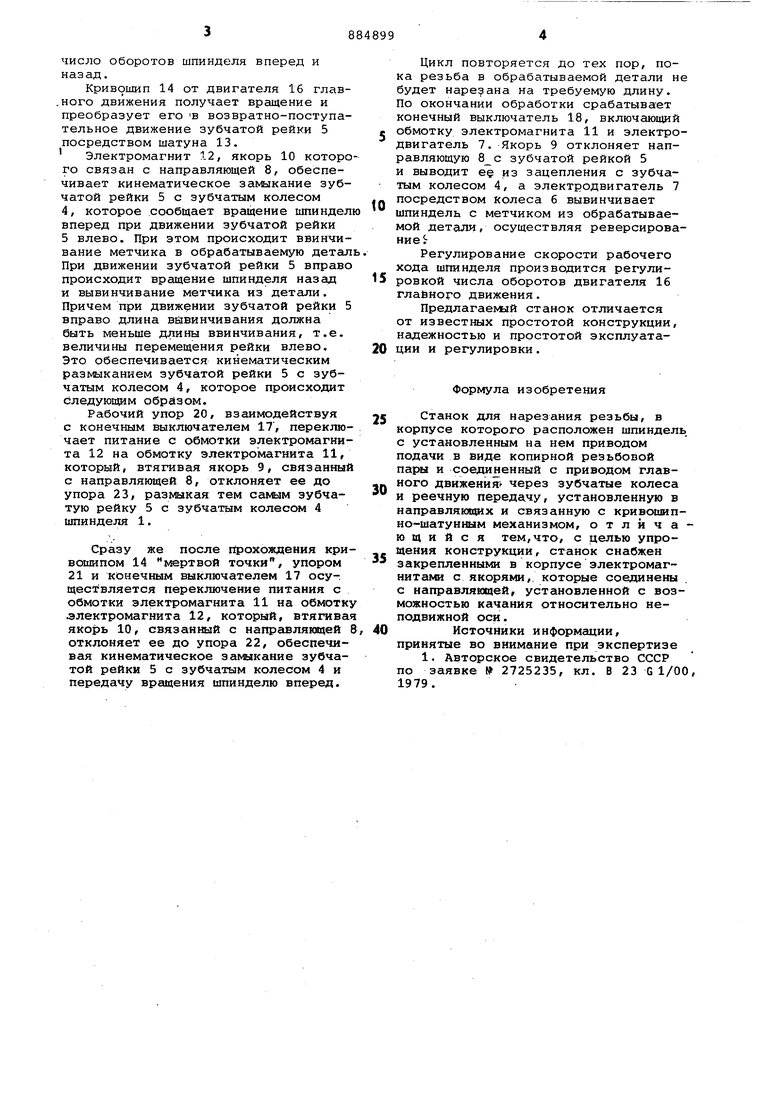

Изобретение относится к станкостроению. Известен станок для нарезания резьбы, в корпусе которого расположе шпиндель с установленным на нем приводом подачи в виде копирной резьбовой пары и соединенный с приводом главного движения через зубчатые колеса и реечную передачу, установленную в направляющих и связанную с кривоишпно-шатунным механизмом Cl3Недостатком известной конструкции станка является относительная сложность отдельных узлов. Цель изобретения - упрощение кон струкции . .,.Для достижения поставленной цели ста:нок снабжен закрепленными в корпусе электромагнитами с якорями, ко соединены с направляющей, уст новленной с возможностью качания относительно неподвижной оси. На фиг.1 изображен предлагаемый станок, кинематическая схема; на фиг.2 - то же, вид сверху. Станок содержит шпиндель 1, на котором установлена копирная резьбо вая пара, состоящая из винта 2 и га ки 3,помещенной в корпусе станка. На шпинделе, установленном с возмож ностью осевого перемещения, расположено зубчатое колесо 4, находящееся в зацеплении с зубчатой рейкой 5 и колесом б, которое установлено на валу двигателя 7. Зубчатая рейка 5 помещена в направляющей 8, установленной с возможностью качания и связанной с якорями 9 и 10 электромагнитов 11 и 12, и посредством шатуна 13 соединена с кривошипом 14, в котором предусмотрена возможность регулировки величины эксцентриситета а. На одном валу 15 с кривошипом 14 установлен двигатель 16 главного движения, Станок также включает конечные выключатели 17-19, качающиеся рабочие упоры 20 и 21 и ограничительные упоры 22 и 23. Предлагаелий станок работает следующим образом. Предварительно осуществляется настройка станка на необходимую глубину обрабатываемого отверстия посредством конечных выключателей 18 и 19. Устанавливается копирная пара 2-3 с требуемым шагом. При помощи регулировки эксцентриситета а кривошипно-шатунного механизма 13-14 устанавливается необходимое

число оборотов шпинделя вперед и назад.

Кривошип 14 от двигателя 16 глав.ного движения получает вращение и преобразует его в возвратно-поступательное движение зубчатой рейки 5 посредством шатуна 13. Электромагнит 12, якорь 10 которого связан с направляющей 8, обеспечивает кинематическое замыкание зубчатой рейки 5 с зубчатым колесом 4, которое сообщает вращение шпиндел вперед при движении зубчатой рейки 5 влево. При этом происходит ввинчивание метчика в обрабатываемую детал При движении зубчатой рейки 5 вправо происходит вращение шпинделя назад и вывинчивание метчика из детали. Причем при движении зубчатой рейки 5 вправо длина вывинчивания должна быть меньше длины ввинчивания, т.е. величины перемещения рейки влево. Это обеспечивается кинематическим размыканием зубчатой рейки 5 с зубчатым колесом 4, которое происходит следующим образом.

Рабочий упор 20, взаимодействуя с конечным выключателем 17, переключает питание с обмотки электромагнита 12 на обмотку электромагнита 11, который, втягивая якорь 9, связанный с направляющей 8, отклоняет ее до упора 23, размыкая тем саким зубчатую рейку 5 с зубчатым колесом 4 шпинделя 1.

Сразу же после прохождения кривошипом 14 мертвой точки, упором 21 и конечным выключателем 17 осу-. ществляется переключение питания с обмотки электромагнита 11 на обмотк электромагнита 12, который, втягива якорь 10, связанный с направлякяцей отклоняет ее до упора 22, обеспечивая кинематическое замлкание зубчатой рейки 5 с зубчатым колесом 4 и передачу вращения шпинделю вперед.

Цикл повторяется до тех пор, пока резьба в обрабатываемой детали не будет нарезана на требуемую длину. По окончании обработки срабатывает конечный выключатель 18, включающий . обмотку электромагнита 11 и электродвигатель 7. Якорь 9 отклоняет направляющую зубчатой рейкой 5 и выводит е§ из зацепления с зубчатым колесом 4, а электродвигатель 7

Q посредством колеса 6 вывинчивает шпиндель с метчиком из обрабатываемой детали, осуществляя реверсирование i

Регулирование скорости рабочего хода шпинделя производится регулировкой числа оборотов двигателя 16 главного движения.

Предлагаемой станок отличается от известных простотой конструкции, надежностью и простотой эксплуатации и регулировки.

Формула изобретения

5 Станок для нарезания резьбы, в корпусе которого расположен шпиндель с установленным на нем приводом подачи в виде копирной резьбовой пар и соединенный с приводом главного движения через зубчатые колеса и реечную передачу, установленную в направляющих и связанную с кривсшшпно-шатунным механизмом, отличающийся тем,что, с целью упрощения конструкции, станок снабжен закрепленными в корпусе электромагнитами с якорями, которые соединены с направляющей, установленной с возможностью качания относительно неподвижной оси.

0 Источники информации,

принятые во внимание при экспертизе

8

13

Авторы

Даты

1981-11-30—Публикация

1980-03-06—Подача