(54) СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания резьбы | 1981 |

|

SU982862A1 |

| Станок для нарезания резьбы | 1980 |

|

SU884899A1 |

| Станок для нарезания резьбы | 1980 |

|

SU887095A1 |

| Станок для нарезания резьбы | 1979 |

|

SU814611A1 |

| Зубодолбежная головка | 1990 |

|

SU1710227A1 |

| Станок для нарезания резьбы | 1984 |

|

SU1172661A1 |

| Станок для нарезания резьбы | 1982 |

|

SU1061947A1 |

| Устройство для переключения ремизоподъемной каретки ткацкого станка на обратный ход | 1986 |

|

SU1461781A1 |

| Устройство для обработки резьбовых отверстий | 1982 |

|

SU1100054A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

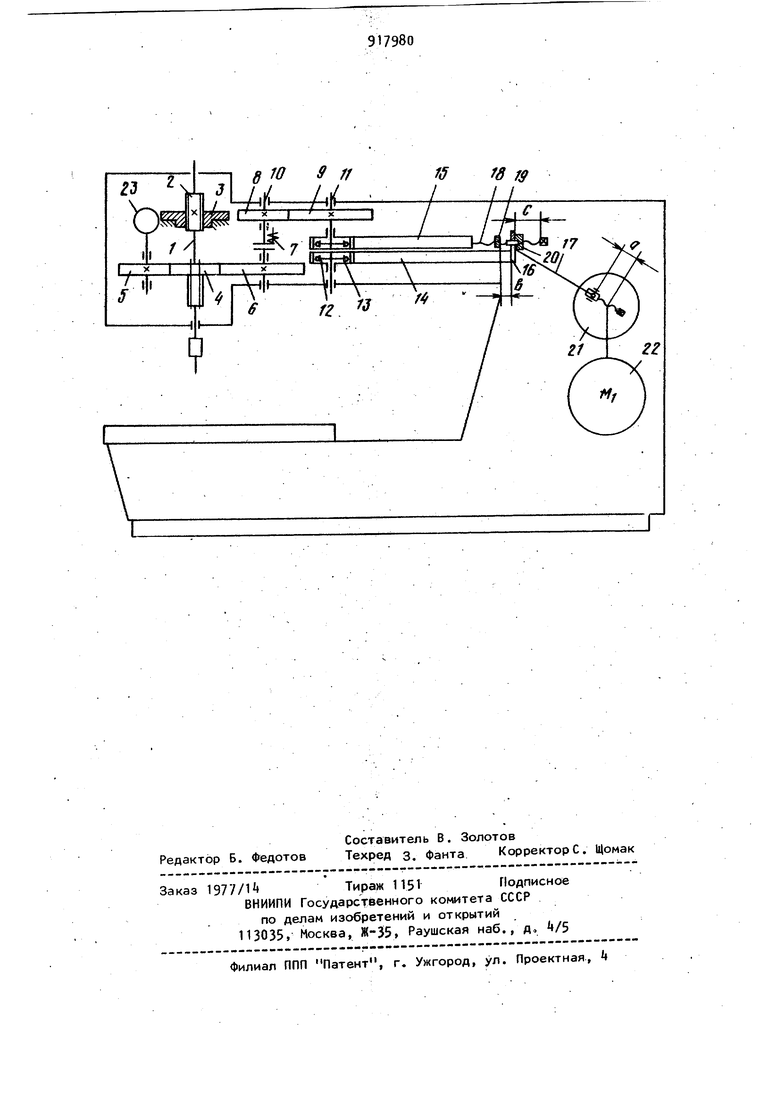

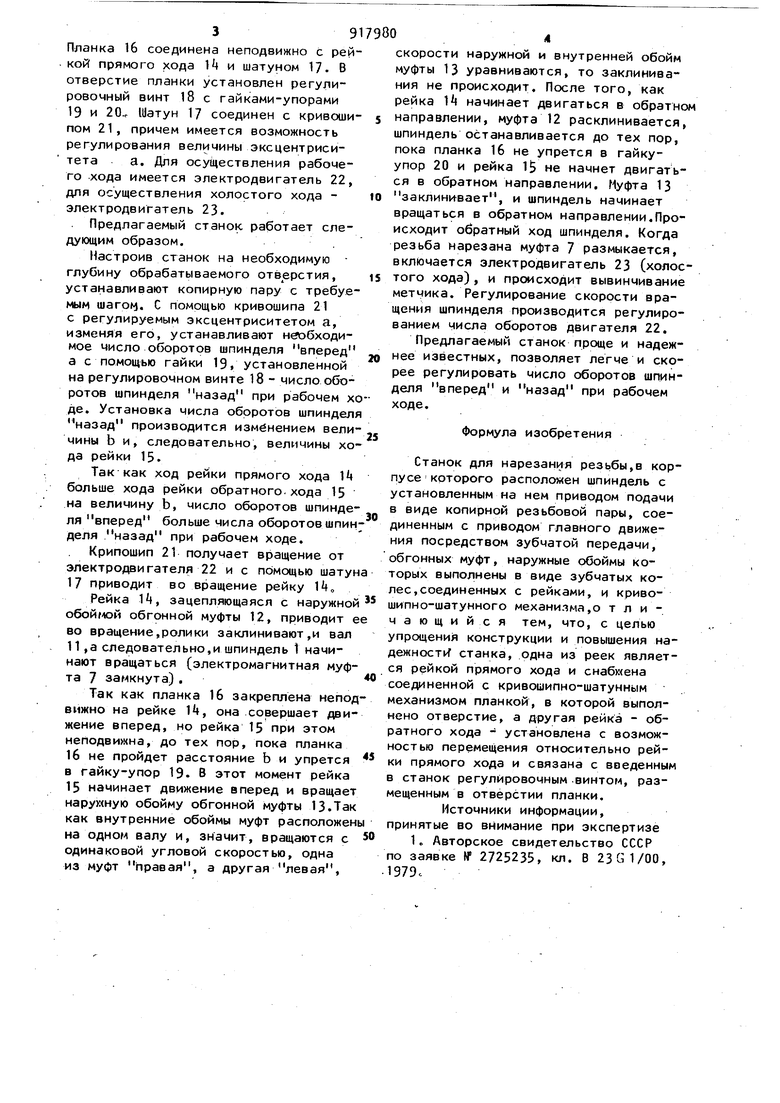

Изобретение относится к станкостр ению. Известен станок для нарезания рез бы, в корпусе которого расположен шпиндель с установленным на нем приводом подачи в виде копирной резьбевой пары, соединенными приводом гла ного движения посредством зубчатой передачи и обгонных муфт, наружные обоймы которых выполнены в виде зуб чатых колес, соединенных с рейками, и кривошипно-шатунного механизма СИ. Недостатки этого станка - относительная сложность конструкций и низкая надежность. Цель изобретения - упрощение конструкции и повышение надежности стан ка. Для достижения поставленной цели станке одна из реек является рейко4 прямого хода и снабжена соединенной с кривошипно-шатунным механизмом пла кой , в которой выполнено гладкое отверстие, а другая рейка - обратного хода - установлена с возможностью перемещения относительно рейки прямого хода и связана с введенным в станок .регулировочным винтом,размещенным в отверстии планки. На чертеже изображена кинематическая схема станка. На шпинделе 1 установлена копирная резьбовая пара, состоящая из винта 2 и гайки 3, помещенной о корпусе станка. На шпинделе, установленном с возможностью осевого перемещения, расположено зубчатое колесо t, находящееся в зацеплении с колесом 5 и колесом 6. На одном валу с зубчатым колесом 6 установлена электромагнитная муфта 7. Посредством колес 8 и 9 вал 10 соединен с валом 11, на котором установлены обгонные муфты прямого хода 12 и обратного хода 13. Наружные обоймы этих муфт выполнены в виде зубчатых колес, которые зацепляются с рейками прямого хода I и обратного хода ,15 соединенными планкой 16. Планка 16 соединена неподвижно с рейкой прямого хода 14 и шатуном 17. В отверстие планки установлен регулировочный винт 18 с гайками-упорами 19 и 20.. Шатун 17 соединен с кривошипом 21, причем имеется возможность регулирования величины эксцентриситета а. Для осуществления рабочего хода имеется электродвигатель 22, для осуществления холостого хода электродвигатель 23. Предлагаемый станок, работает следующим образом. Настроив станок на необходимую глубину обрабатываемого отверстия, устанавливают копирную пару с требуемым шагои. С помощью кривошипа 21 с регулируемым эксцентриситетом а, изменяя его, устанавливают необходимое число оборотов шпинделя вперед а с помощью гайки 19 установленной на регулировочном винте 18 - число оборотов шпинделя назад при рабочем хо де. Установка числа оборотов шпинделя назад производится изменением велиЧИНЫ b и, следовательно, величины хода рейки 15. Так как ход рейки прямого хода больше хода рейки обратного.хода 15 на величину Ь, число оборотов шпинделя вперед больше числа оборотов шпин деля назад при рабочем ходе. Крипошип 21 получает вращение от электродвигател.я 22 и с помощью шатун 17 приводит во вращение рейку It Рейка It, зацепляющаяся с наружной обгонной муфты 12, приводит е во вращение,ролики заклинивают,и вал 11 ,а следовательно,и шпиндель 1 начинают вращаться (электромагнитная муфта 7 замкнута) . Так как планка 16 закреплена непод вижно на рейке И, она совершает движение вперед, но рейка 15 при этом неподвижна, до тех пор, пока планка 16 не пройдет расстояние Ь и упрется в гайку-упор 19- В этот момент рейка 15 наминает движение вперед и вращает наруухную обойму обгонной Муфты 13.Так как внутренние обоймы муфт расположен на одном валу и, значит, вращаются с одинаковой угловой скоростью, одна из муфт правая, а другая левая. скорости наружной и внутренней обойм муфты 13 уравниваются, то заклинивания не происходит. После того, как рейка 1 начинает двигаться в обратном направлении, муфта 12 расклинивается, шпиндель останавливается до тех пор, пока планка 16 не упрется в гайкуупор 20 и рейка 15 не начнет двигаться в обратном направлении. Муфта 13 заклинивает, и шпиндель начинает вращаться в обратном направлении.Происходит обратный ход шпинделя. Когда резьба нарезана муфта 7 размыкается, включается электродвигатель 23 (холостого хода), и происходит вывинчивание метчика. Регулирование скорости вращения шпинделя производится регулированием числа оборотов двигателя 22. Предлагаемый станок проще и надежнее известных, позволяет легче и скорее регулировать число оборотов шпинделя вперед и назад при рабочем ходе. Формула изобретения Станок для нарезания резьбы,в корпусе которого расположен шпиндель с установленным на нем приводом подачи в виде копирной резьбовой пары, соединенным с приводом главного движения посредством зубчатой передачи, обгонных муфт, наружные обоймы которых выполнены в виде зубчатых колес, соединенных с рейками, и кривошипно-шатунного механизма,о т л и чающийся тем, что, с целью упрощения конструкции и повышения надежност станка, одна из реек является рейкой прямого хода и снабжена соединенной с кривошипно-шатунным механизмом планкой, в которой выполнено отверстие, а другая рейка - обратного хода - установлена с возможностью перемещения относительно рейки прямого хода и связана с введенным в станок регулировочным винтом, размещенным в отверстии планки. Источники информации, принятые во внимание при экспертизе 1„ Авторское свидетельство СССР по заявке W 2725233, кл. В 23G1/00, .1979о

8 10 9 П

i-l

I 7

1К

гг 3

15

„ I

г

Авторы

Даты

1982-04-07—Публикация

1980-03-06—Подача