(54) УСТРОЙСТВО ДЛЯ ОВРАБОТКИ ПЕРА ЛОПАТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Способ обработки кромок пера лопаток абразивной лентой | 1980 |

|

SU876384A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1980 |

|

SU891366A1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU1004079A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

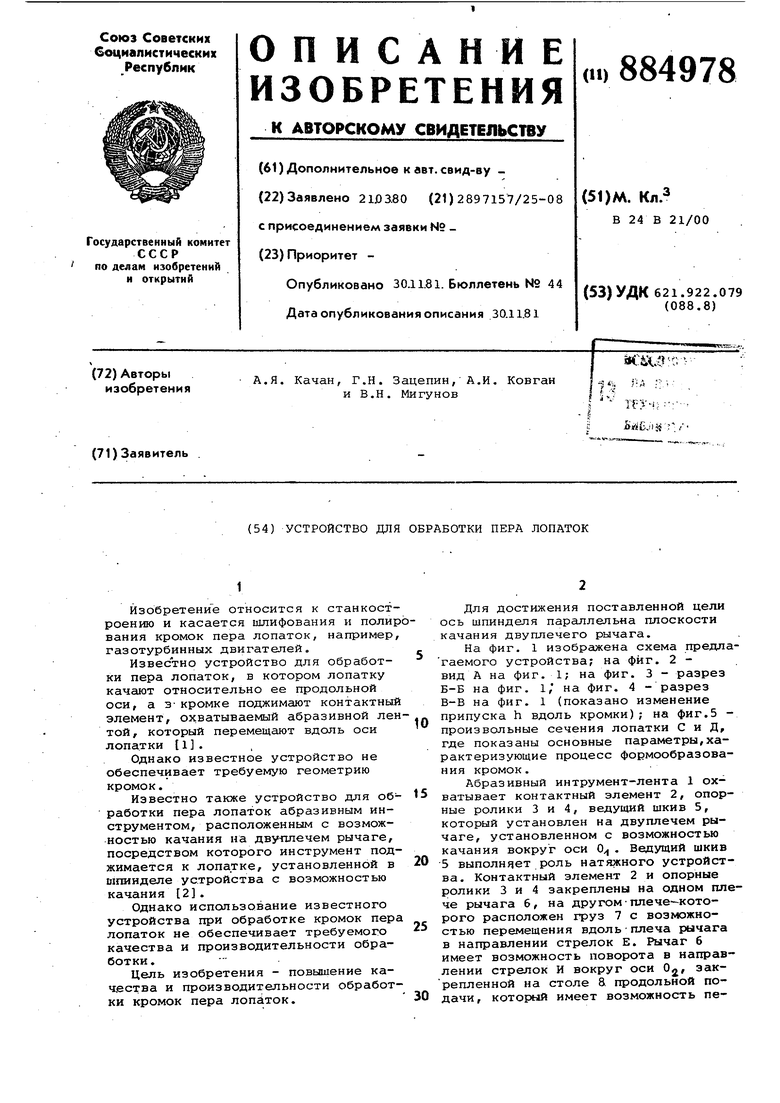

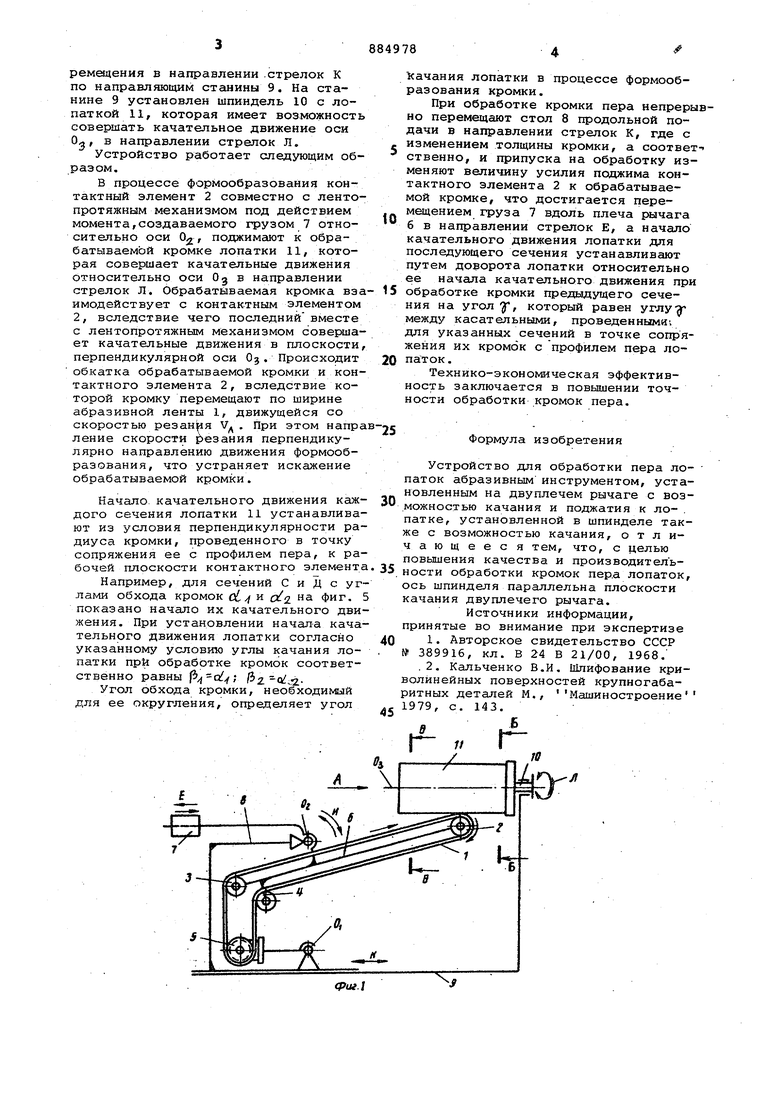

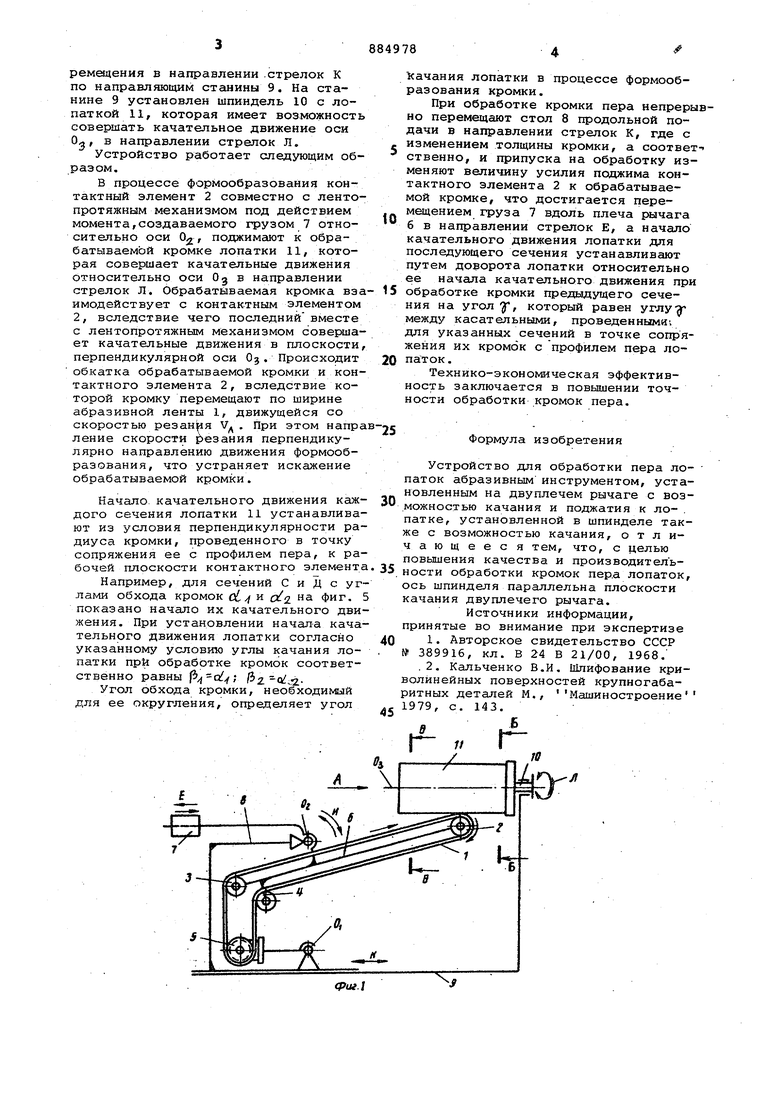

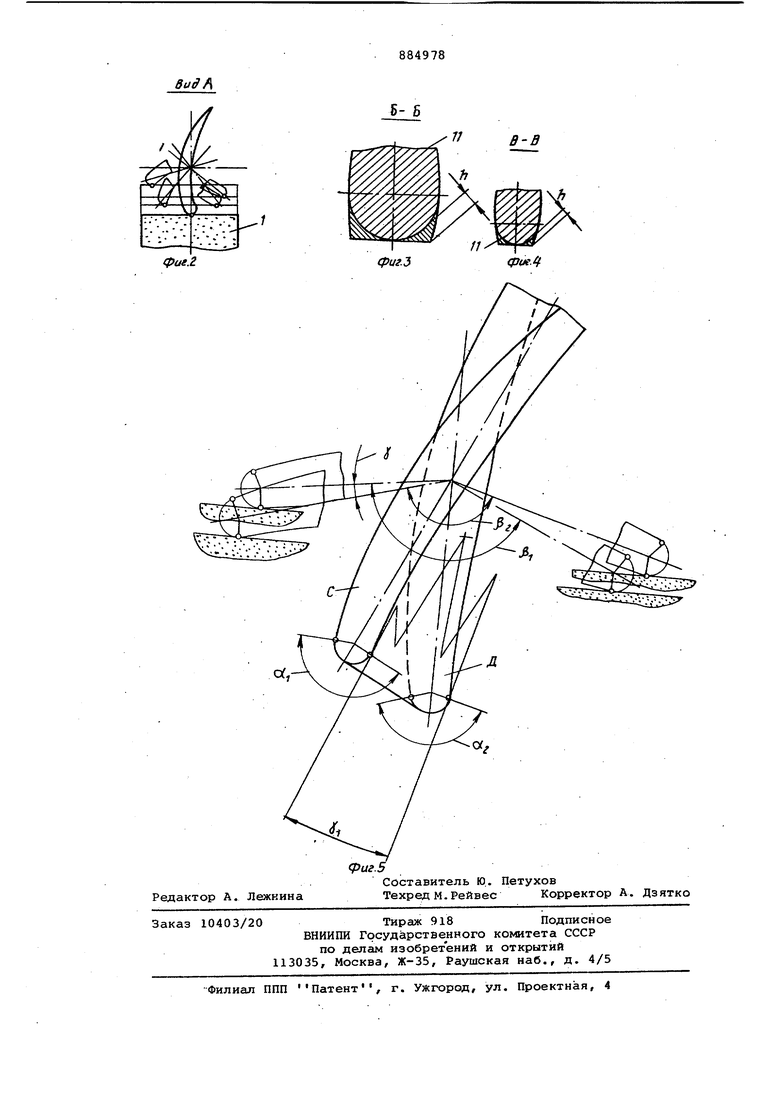

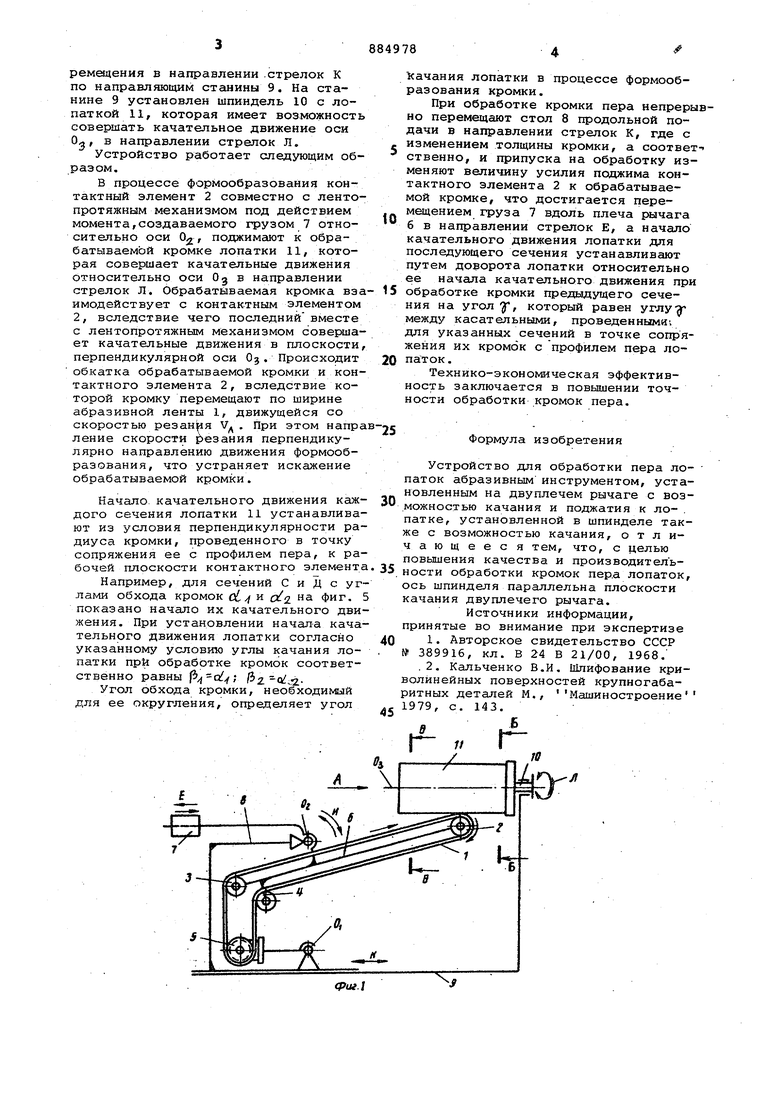

Йзобретение относится к станкост роению и касается шлифования и поли вания кромок пера лопаток, например газотурбинных двигателей. Известно устройство для обработки пера лопаток, в котором лопатку качгиот относительно ее продольной оси, а 3- кромке поджимают контактны элемент, охватываемый абразивной ле той, который перемещают вдоль оси лопатки t1. Однако известное устройство не обеспечивает требуемую геометрию кромок. Известно также устройство для об работки пера лопаток абразивным инструментом, расположенным с возможностью качания на дву-гшечем рычаге, посредством которого инструмент под жимается к лопатке, установленной в 01пииделе устройства с возможностью качания 2. Однако использование известного устройства при обработке кромок пер лопаток не обеспечивает требуемого качества и производительности обработки . Цель изобретения - повышение качества и производительности обработ ки кромок пера лопЦток. Для достижения поставленной цели ось шпинделя параллельна плоскости качания двуплечего рычага. На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - разрез В-В на фиг. 1 (показано изменение припуска h вдоль кромки); на фиг.5 произвольные сечения лопатки С и Д, где показаны основные параметры,характеризующие процесс формообразования кромок. Абразивный интрумент-лента 1 охватывает контактный элемент 2, опорные ролики 3 и 4, ведущий шкив 5, который установлен на двуплечем рычаге, установленном с возможностью качания вокруг оси 0. Ведущий шкив 5 выполняет роль натяжного устройства. Контактный элемент 2 и опорные ролики 3 и 4 закреплены на одном плече рычага 6, на другом-гшече-которого расположен груз 7 с возможностью перемещения вдоль плеча рычага в направлении стрелок Е. Рычаг 6 имеет возможность поворота в направлении стрелок И вокруг оси 0, закрепленной на столе & продольной подачи, который имеет возможность перемещения в направлении .стрелок К по направляющим станины 9. На станине 9 установлен шпиндель 10 с лопаткой 11, которая имеет возможность совершать качательное движение оси Од, в направлении стрелок Л. Устройство работает следующим образом. В процессе формообразования контактный элемент 2 совместно с лентопротяжным механизмом под действием момента,создаваемого грузом 7 относительно оси 0, поджимают к обрабатываемой кромке лопатки 11, которая совершает качательные движения Относительно оси Од в направлении стрелок Л. Обрабатываемая кромка вза имодействует с контактным элементом 2, вследствие чего последний вместе с лентопротяжным механизмом совершает качательные движения в плоскости перпендикулярной оси Oj, Происходит обкатка обрабатываемой кромки и контактного элемента 2, вследствие которой кромку перемещают по ширине абразивной ленты 1, движущейся со скоростью резанря V . При этом напра ление скорости резания перпендикулярно направлению движения формообразования, что устраняет искажение обрабатываемой кромки. Начало качательного движения каж дого сечения лопатки 11 устанавлива ют из условия перпендикулярности ра диуса кромки, проведенного в точку сопряжения ее с профилем пера, к ра бочей плоскости контактного элемент Например, для сечений С и Д с уг лами обхода кромок сС к oil на фиг. показано начало их качательного дви жения. При установлении начал-а кача тельного движения лопатки согласно указанному условию углы качания лопатки при обработке кромок соответственно равны -d.; 2-0,2Угол обхода кромки, нeo6xoди ЁЛй для ее округления, определяет угол качания лопатки в процессе формообразования кромки. При обработке кромки пера непрерывно перемещают стол 8 продольной подачи в направлении стрелок К, где с изменением толщины кромки, а соответ-ственно, и припуска на обработку изменяют величину усилия поджима контактного элемента 2 к обрабатываемой кромке, что достигается перемещением груза 7 вдоль плеча рычага 6 в направлении стрелок Е, а начало качательного движения лопатки для последующего сечения устанавливают путем доворота лопатки относительно ее начала качательного движения при обработке кромки предыдущего сечения на угол У, который равен углу-у между касательными, проведенными; для указанных сечений в точке сопряжения их кромок с профилем пера лопаток . Технико-экономическая эффективность заключается в повышении точности обработки кромок пера. Формула изобретения Устройство для обработки пера ло- паток абразивным инструментом, установленным на двуплечем рычаге с возможностью качания и поджатия к ло- . патке, установленной в шпинделе также с возможностью качания, отличающееся тем, что, с целью повышения качества и производительности обработки кромок пер.а лопаток, ось шпинделя параллельна плоскости качания двуплечего рычага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 389916, кл. В 24 В 21/00, 1968. .2. Кальченко В.И. Шлифование криволинейных поверхностей крупногабаритных деталей М., Машиностроение 1979, с. 143.

Авторы

Даты

1981-11-30—Публикация

1980-03-21—Подача