1

Изобретение относится к способам изготовления декельного материала, используемого в машинах высокой и офсетной печати, и может быть использовано в полиграфической промышленности.

Целью изобретения является повышение эффективности процесса за счет расширения технологических возможностей способа при одновременном повышении качества печати и тиражеустойчивости декельного материала.

Пример 1. Для получения декельного материала толщиной 1,3 мм с пористостью 50% используют целлюлозную волокнистую основу с пористостью 80%, толщиной 2,5 мм из мерсеризованного волокна, проклееную меламиноформальдегидной смолой. Волокнистую основу пропитывают разбавленным до 7% сухого остатка полиуретановым латексом, сушат при горизонтальном расположении пропитанного листа в потоке нагретого до 70-90°С воздуха до постоянного веса и прессуют при 150°С, давлении 7,7 кгс/см2 в течение 5 мин.

Пример 2. Для получения декельного материала толщиной 1,5 мм с пористостью 50% используют волокнистую основу, как в примере 1, которую пропитывают разбавленным до 10% сухого остатка полиуретановым латексом, сушат в потоке нагретого до 70-90°С воздуха и прессуют при 150°С, давлении 3,6 кгс/см2 в течение 5 мин.

Пример 3. Для получения декельного материала толщиной 2,0 мм с пористостью 50% используют волокнистую основу, как в примере 1. Пропитку основы осуществляют разбавленным до 20% сухого остатка полиуретановым латексом, сушат листы, как в примере 1, и прессуют при 130°С, давлении 1,7 кгс/смг в течение 5 мин.

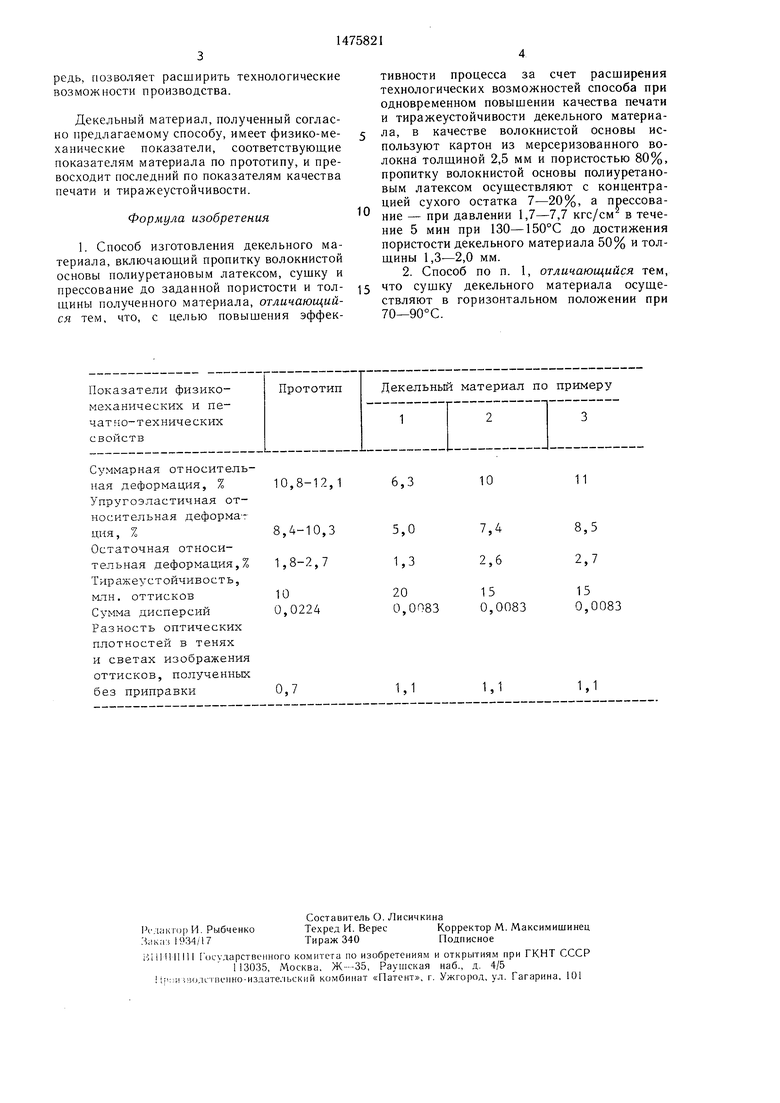

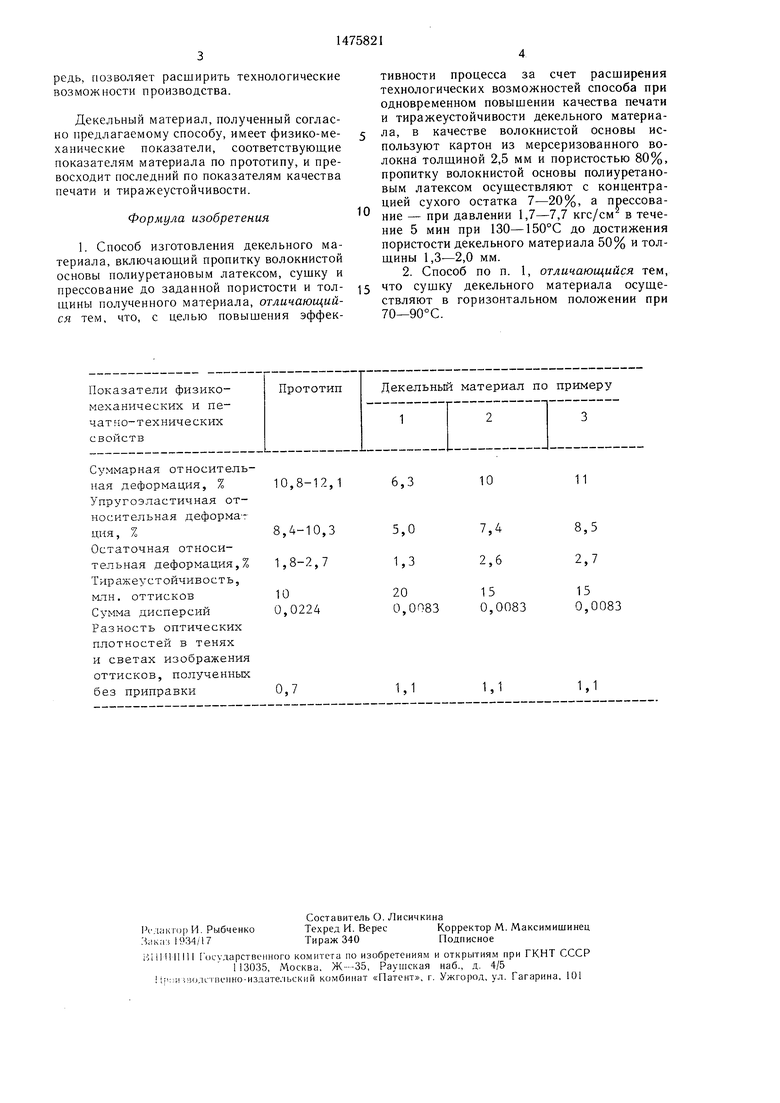

Показатели декельного материала представлены в таблице.

Предлагаемый способ изготовления декельного материала позволяет повысить эффективность процесса за счет использования волокнистой основы одной толщины для получения декельных материалов разных толщин (от 1,3 до 2,0 мм), что, в свою оче4ь 3

сл

00

к

редь, позволяет расширить технологические возможности производства.

Декельный материал, полученный согласно предлагаемому способу, имеет физико-механические показатели, соответствующие показателям материала по прототипу, и превосходит последний по показателям качества печати и тиражеустойчивости.

Формула изобретения

1. Способ изготовления декельного материала, включающий пропитку волокнистой основы полиуретановым латексом, сушку и прессование до заданной пористости и толщины полученного материала, отличающийся тем, что, с целью повышения эффективности процесса за счет расширения технологических возможностей способа при одновременном повышении качества печати и тиражеустойчивости декельного материала, в качестве волокнистой основы используют картон из мерсеризованного волокна толщиной 2,5 мм и пористостью 80%, пропитку волокнистой основы полиуретановым латексом осуществляют с концентрацией сухого остатка 7-20%, а прессова0 ние - при давлении 1,7-7,7 кгс/см в течение 5 мин при 130-150°С до достижения пористости декельного материала 50% и толщины 1,3-2,0 мм.

2. Способ по п. 1, отличающийся тем, что сушку декельного материала осуществляют в горизонтальном положении при 70-90°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декельного полотна | 1976 |

|

SU640865A1 |

| Декельный материал | 1978 |

|

SU765023A1 |

| Способ изготовления декельного материала | 1979 |

|

SU941218A1 |

| Декельный материал | 1980 |

|

SU885069A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРУГО-ЭЛАСТИЧНОГО ДЕКЕЛЬНОГОМАТЕРИАЛА | 1971 |

|

SU310828A1 |

| Способ изготовления бумажного декельного материала | 1980 |

|

SU925680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ЛАТЕКСА | 1979 |

|

SU788693A1 |

| Декельный материал | 1981 |

|

SU1074738A1 |

| Композиция для декельного материала | 1976 |

|

SU623753A1 |

| ПРЕПРЕГ | 2008 |

|

RU2431572C1 |

Изобретение относится к полиграфической промышленности и позволяет повысить эффективность процесса за счет расширения технологических возможностей способа при одновременном повышении качества печати и тиражеустойчивости декельного материала. Волокнистую основу толщиной 2,5 мм и пористостью 80% пропитывают полиуретановым латексом с концентрацией сухого остатка 7-20%, сушат в горизонтальном положении при 70-90°С и прессуют при давлении 1,7-7,7 кгс/см2 в течение 5 мин, при температуре 130-150°С до достижения пористости декельного материала 50% и толщины 1,3-2,0 мм. 1 з.п. ф-лы, 1 табл.

Суммарная относительная деформация, %10,8-12,16,31011 Упругоэластичная относительная деформация, % 8,4-10,3 5,0 7,4 8,5 Остаточная относительная деформация,% 1,8-2,7 1,3 2,6 2,7 Тиражеустойчивость,

млн. оттисков10201515

Сумма дисперсий0,02240,,00830,0083

Разность оптических плотностей в тенях и светах изображения оттисков, полученных без приправки0,71,11,11,1

| Способ изготовления декельного полотна | 1979 |

|

SU885068A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1989-04-30—Публикация

1987-05-28—Подача