, Изобретение относится к оборудовайию термических цехов, а точнее к автоматизации закалочного оборудования.

Известно устройство для закалки листов, содержащее закалочную ванну, механизмы кантовки,опускания и подъема листа 1.

Однако данное устройство,, предназначенное для закалки только листов, не -позволяет фиксировать в ванне в вертикальном положении штампованные детали, что приводит к неравномерному их охлаждению и ухудшению качества закалки.

Известна Также конструкция устройства для охлаждения крупногабаритных изделий, содержащая ванну в виде двухстворчатой конструкции, состоящей с одной стороны из решетчатой рамы с упорами и катками, а с другой - из каретки 2.

В данном устройстве из-за конструктивных особенностей механизма погружения загрузка и разгрузка изделий .происходит за пределами закалочной ванны, что приводит к увеличению габаритов устройства.

Наиболее близким к предлагаемому по технической сущности является устройство для закалки деталей, содержащее ванну с закрепленным на ней механизмом кантования, выполненным в виде платформы с корзиной. Данное устройство, имеющее жесткую кинематическую связь, требует минимальных зазоров в зацеплении 3.

Однако при использовании в качестве закалочной среды кипящего слоя

10

являющегося значительным абразивом, происходит ускоренное образование чрезмерных зазоров в зацеплении и направляищих, и, как следствие этого, появление значительных ударных на15грузок при кантовке, особенно в мотент перехода центра тяжести систекш рычаги-штанги-лист через ось кантовки, и возможно даже заклинивание штанги.

20

Цель изобретения - повы1иение на- дежности работы и расширение технологических возможностей.

Указанная цель достигается тем, что известное устройство для закалки 25 деталей,содержгодее ванну, раму, с закрепленным на ней механизмом кантования, выполненным в виде платформы с корзиной, снабжено расположенным на раме риводным барабаном, установт

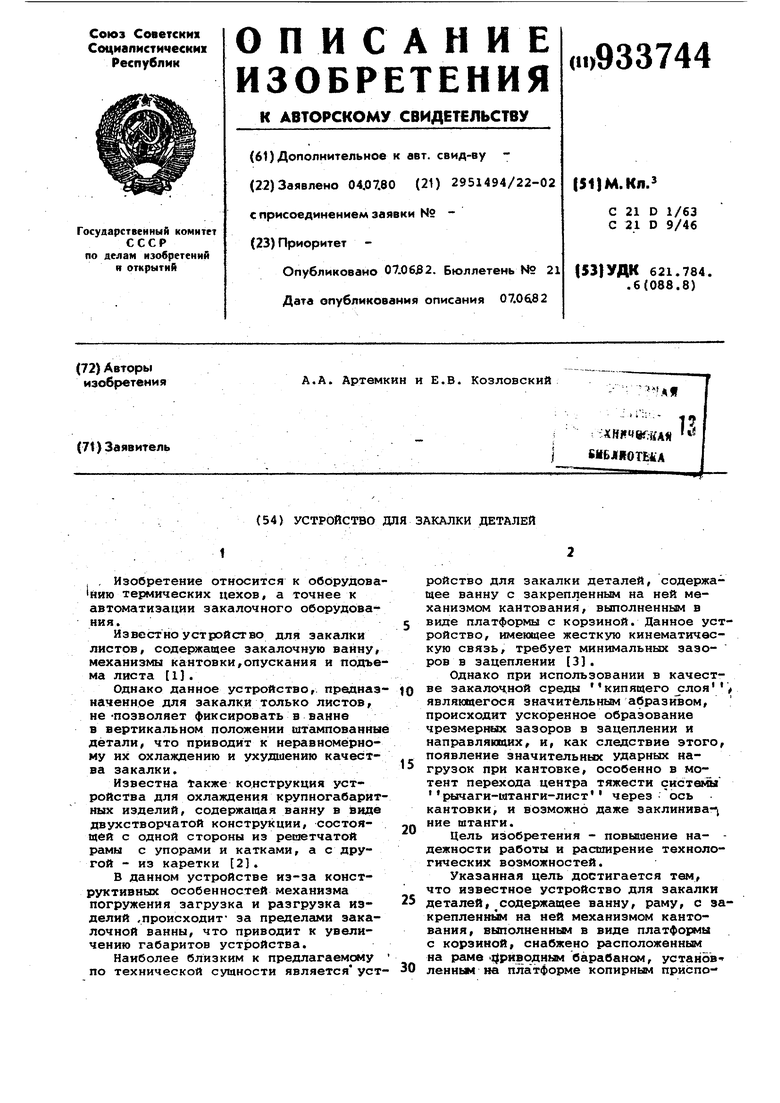

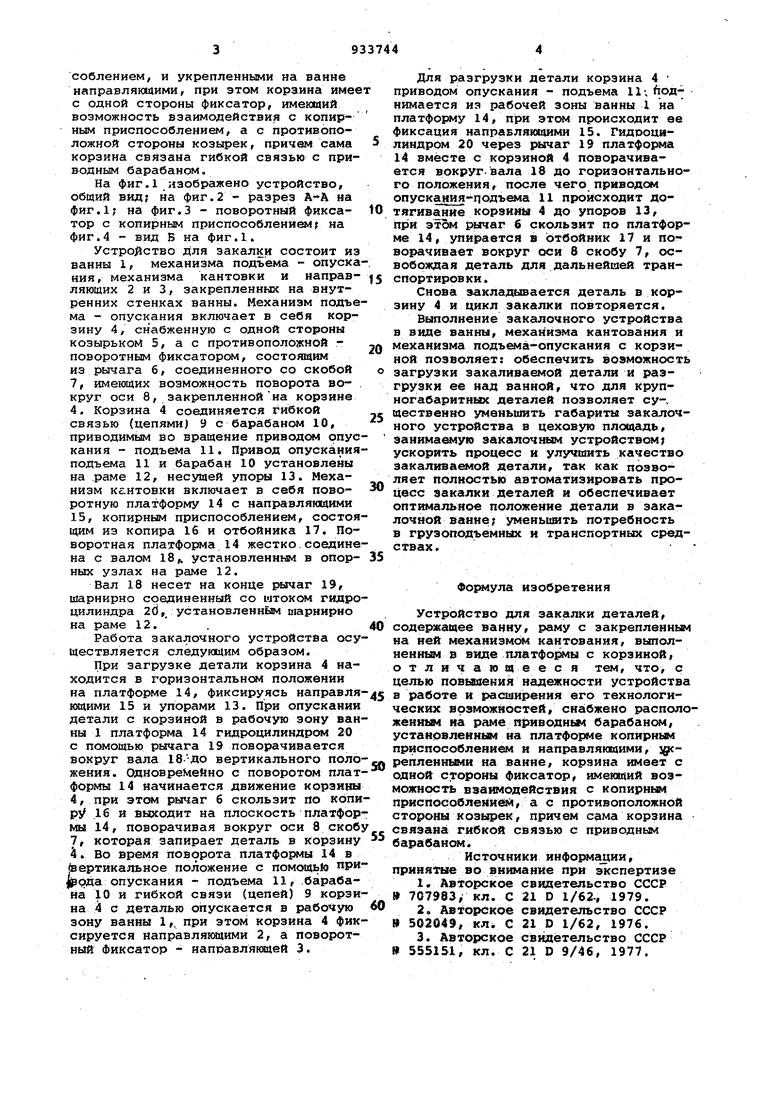

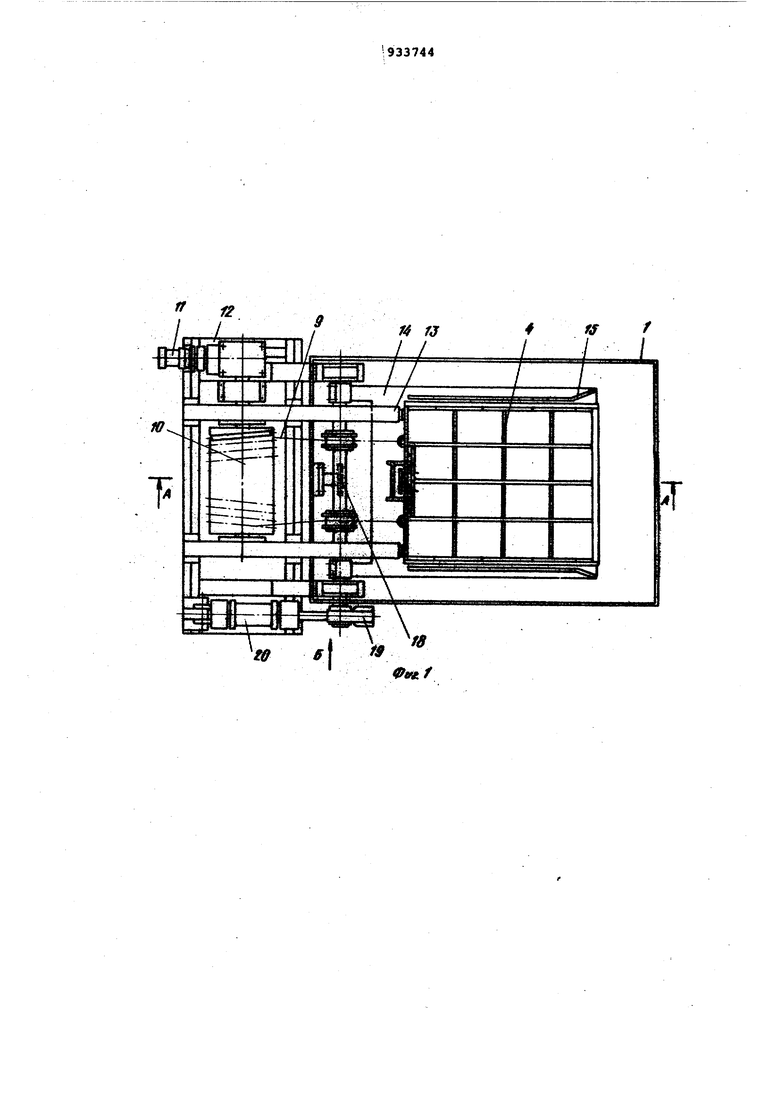

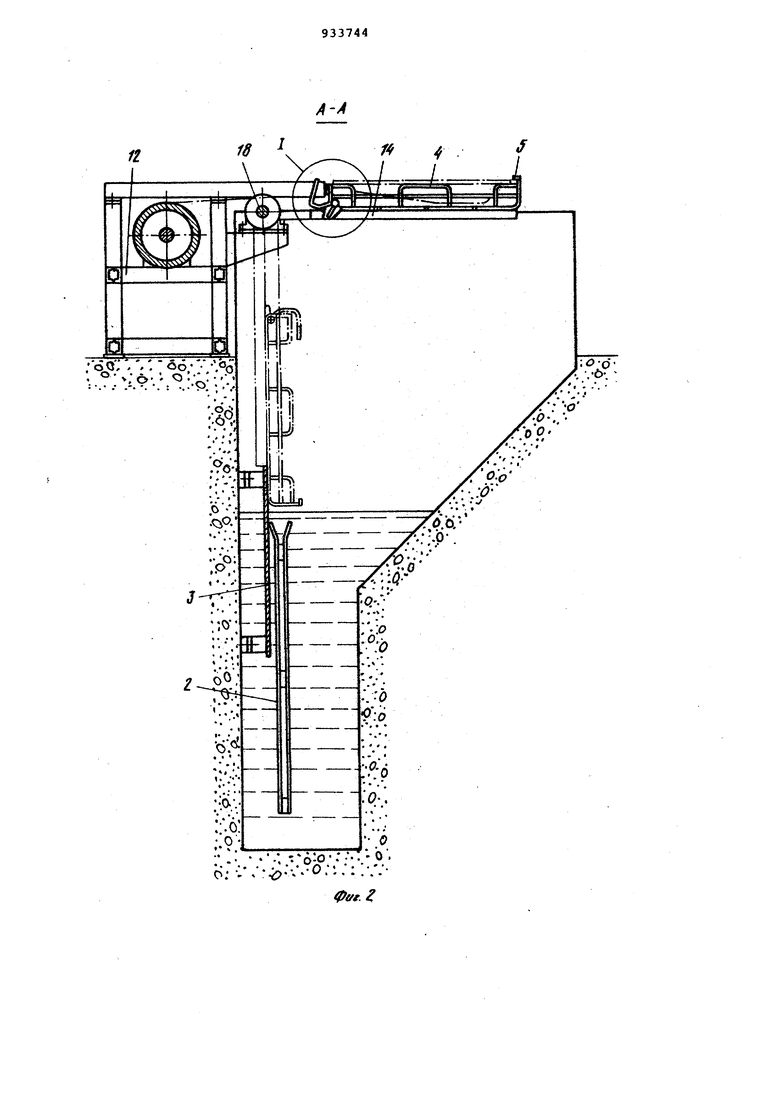

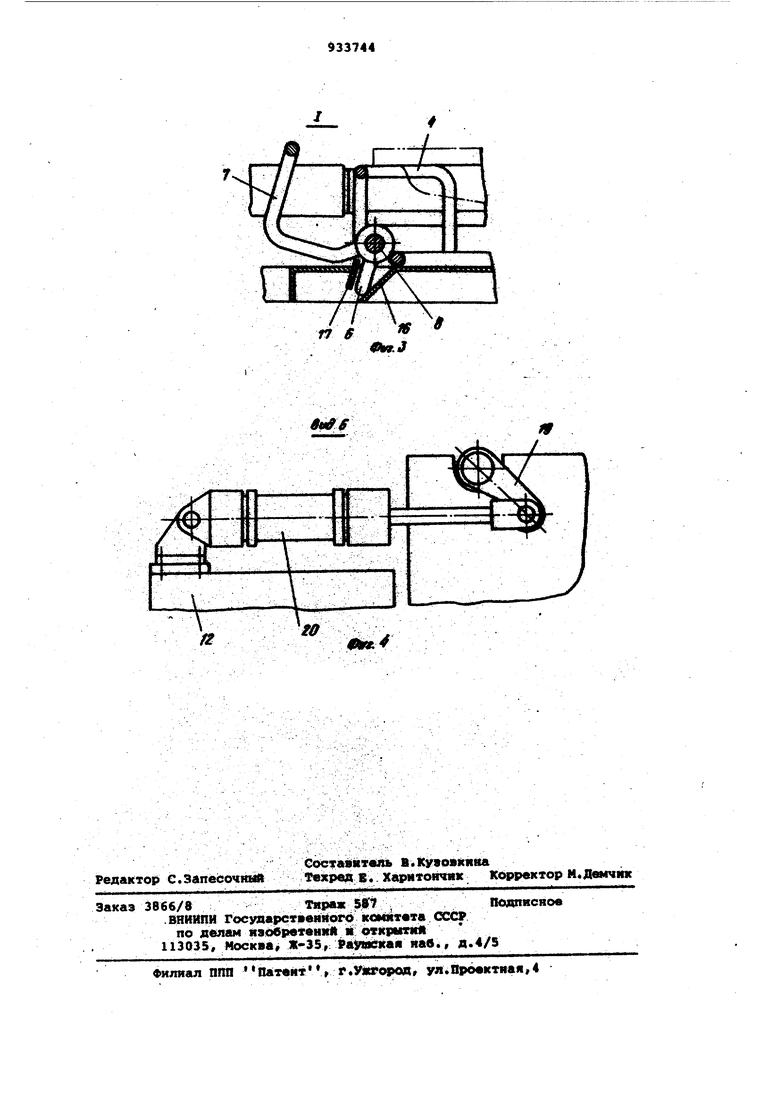

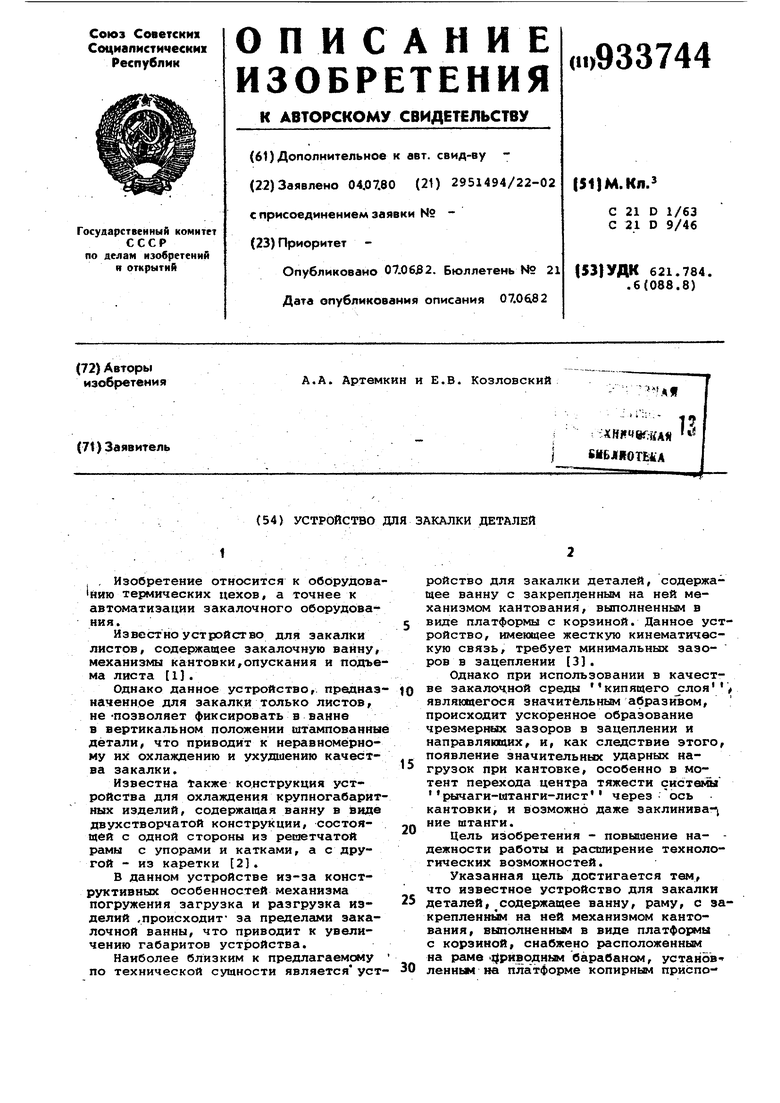

30 ленньм на платформе копирным приспо соблением, и укрепленными на ванне направляющими, при этом корзина имее с одной стороны фиксатор, имеющий возможность взаимодействия с копирным приспособлением, а с противоположной стороны козырек, причем сама корзина связана гибкой связью с приводным барабаном. На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - поворотный фиксатор с копкрным приспособлением; на фиг.4 - вид В на фиг.1. Устройство для закалки состоит из ванны 1, механизма подъема - опуска ния, механизма кантовки и направляющих 2 и 3, закрепленных на внутренних стенках ванны. Механизм подъе ма - опускания включает в себя корзину 4, снабженную с одной стороны козырьком 5, ас противоположной поворотным фиксатором, состоящим из рычага б, соединенного со скобой 7, имеющих возможность поворота вокруг оси 8, закрепленнойна корзине 4. Корзина 4 соединяется гибкой связью (цепями) 9 с барабаном 10, приводимым во вращение приводом опус кания - подъема 11. Привод опускания подъема 11 и барабан 10 установлены на раме 12, несушеК упоры 13. Механизм кгнтовки включает в себя поворотную платформу 14 с направляющими 15, копирным приспособлением, состоя щим из копира 16 и отбойника 17. Поворотная платформа 14 жестко.соедине на с залом 18 л установленнш в опорных узлах на раме 12. Вал 18 несет на конце рычаг 19, шарнирно соединенный со штоком гИдро цилиндра 20, установленнБм шарнирно на раме 12. . Работа закалочного устройства осу ществляется следующим образом. При загрузке детали корзина 4 находится в горизонтальнее положении на платформе 14, фиксируясь направля ющими 15 и упорами 13. При опускании детали с корзиной в рабочую зону ван ны 1 платформа 14 гидроцилиндром 20 с помощью рычага 19 поворачивается вокруг вала 18до вертикального поло жения. ОдновреМейно с поворотом плат формы 14 начинается движение корзины 4, при этом рычаг б скользит по копи рУ 16 и выходит на плоскость платфор мы 14, поворачивая вокруг оси 8 скоб 7, которая запирает деталь в корзину 4. Во время поворота платформы 14 в вертикальное положение с помощьй при |pq«a опускания - подъема 11, барабана 10 и гибкой связи (цепей) 9 корзи на 4 с деталью опускается в рабочую зону ванны 1, при этом корзина 4 фик сируется направляющими 2, а поворотный Фиксатор - направляняцей 3. Для разгрузки детали корзина 4 приводом опускания - подъема 11; поднимается иа рабочей зоны ванны I на платформу 14, при этом происходит ее фиксация направляю 1Ц1ми 15. Гидроцилиндром 20 через рычаг 19 платформа 14 вместе с корзиной 4 поворачивается вокруг, вала 18 до горизонтального положения, после чего приводе опускания-подъа а 11 происходит дотягивание корзины 4 до упоров 13, при эт рычаг б скользит по платформе 14, упирается в отбойник 17 и поворачивает вокруг оси 8 скобу 7, освобождая деталь для дальнейшей транспортировки. Снова закладывается деталь в корзину 4 и цикл закалки повторяется. Выполнение закалочного устройства в виде ванны, механизма кантования и механизма подъ@и1а-опускания с корзиной позволяет; обеспечить возможность загрузки закаливаемой детали и разгрузки ее над ванной, что для крупногабаритных деталей позволяет су-, ществеиио уменьшить габариты закгиточного устройства в цеховую площадь, заиима 1ую эакалоч1шм Устройством; ускорить процесс и улучшить качество закаливаемой детали, так как позволяет полностью автоматизировать процесс закалки деталей и обеспечивает оптимальное положение детали в закалочной вание; умеиышть потребность в грузоподъемных и транспортных средствах. Формула изобретения Устройство для закалки деталей, содержащее ваниУг раму с закрепленным на ней механизмом кантования, выполненным в виде платформы с корзиной, о т л ич а ющеес я тем, что, с целью повышения надежности устройства в работе и расширения его технологических возможйостей, снабжено расположением на раме приводным барабанов, устанрвлениым иа платформе копирным приспособлением и направляющими, реплеиными на ваине, корзина имеет с одной стороиы фиксатор, имекяпий возможность взаимодействия с копириым приспособлением, а с противоположной стороны козырек, причем сама корзина связана гибкой связью с приводным барае аиом. Источники инфа1 4ации, принятые во внимание при экспертизе 1.Авторское свияетельство СССР 707983/ кл. С 21 D 1/62-, 1979. 2.Авторское свидетельство СССР 502049, кл. С 21 D 1/62, 1976. 3.Авторское свияетельство СССР 555151, кл. С 21 D 9/46, 1977.

T.f v;«

/

:.. ;. б:о-:/-.-о .

. . .

о; - .-....

0fff. г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Устройство для закалки листов | 1977 |

|

SU707983A1 |

| Устройство для охлаждения толстых листов | 1988 |

|

SU1611954A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| Приспособление к крану для транспортирования и кантовки листового материала | 1939 |

|

SU59754A1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

| Устройство для закалки деталей | 1979 |

|

SU850694A1 |

| Устройство для охлаждения крупногабаритных изделий | 1988 |

|

SU1611949A1 |

| Устройство для управления тормозами механизма подъема мостового крана | 1983 |

|

SU1108064A1 |

| Устройство для набора садок | 1977 |

|

SU729427A1 |

Авторы

Даты

1982-06-07—Публикация

1980-07-04—Подача