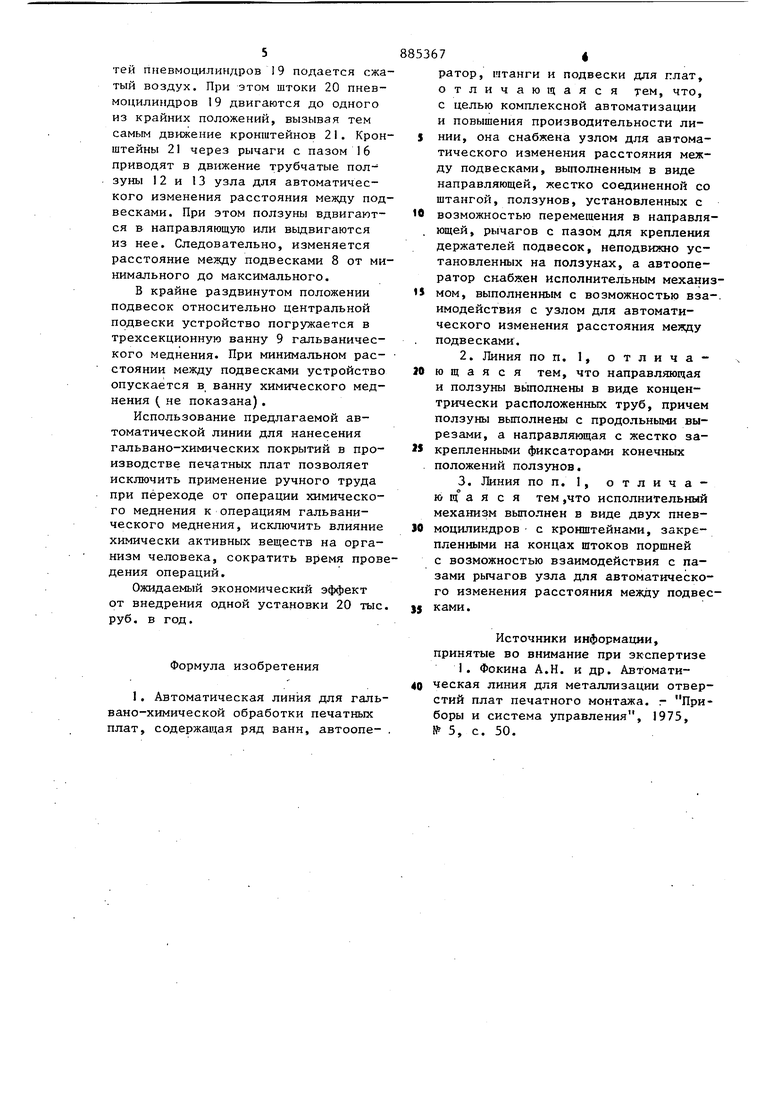

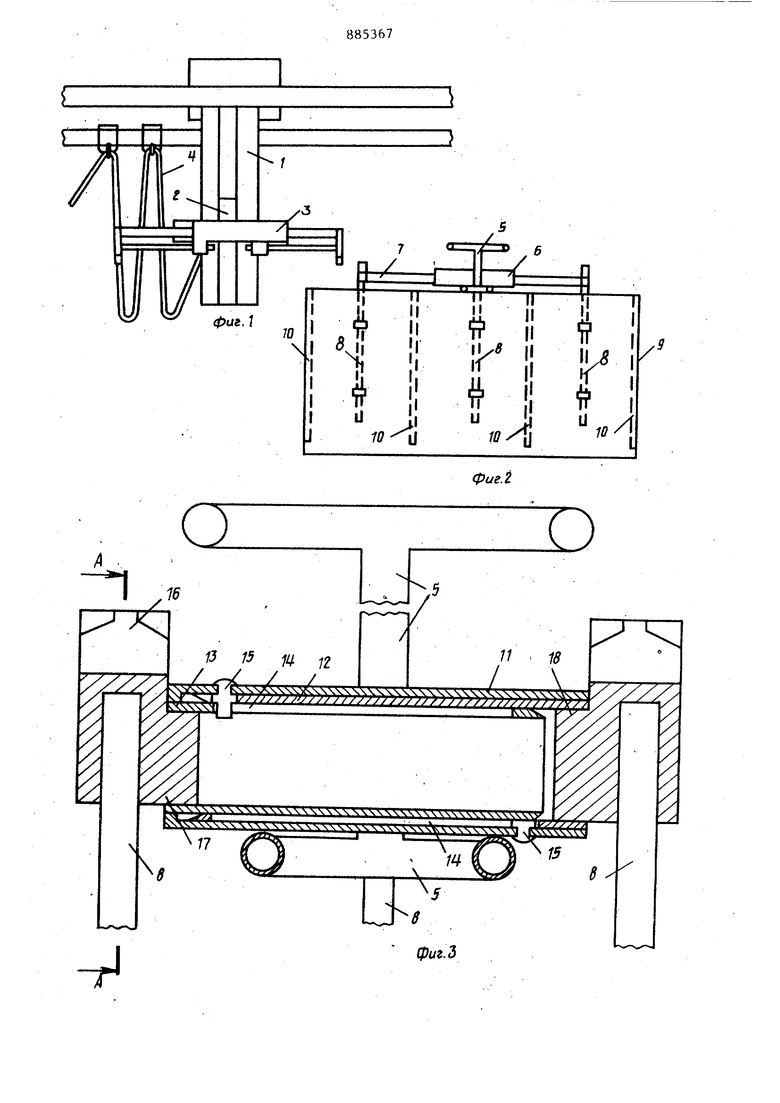

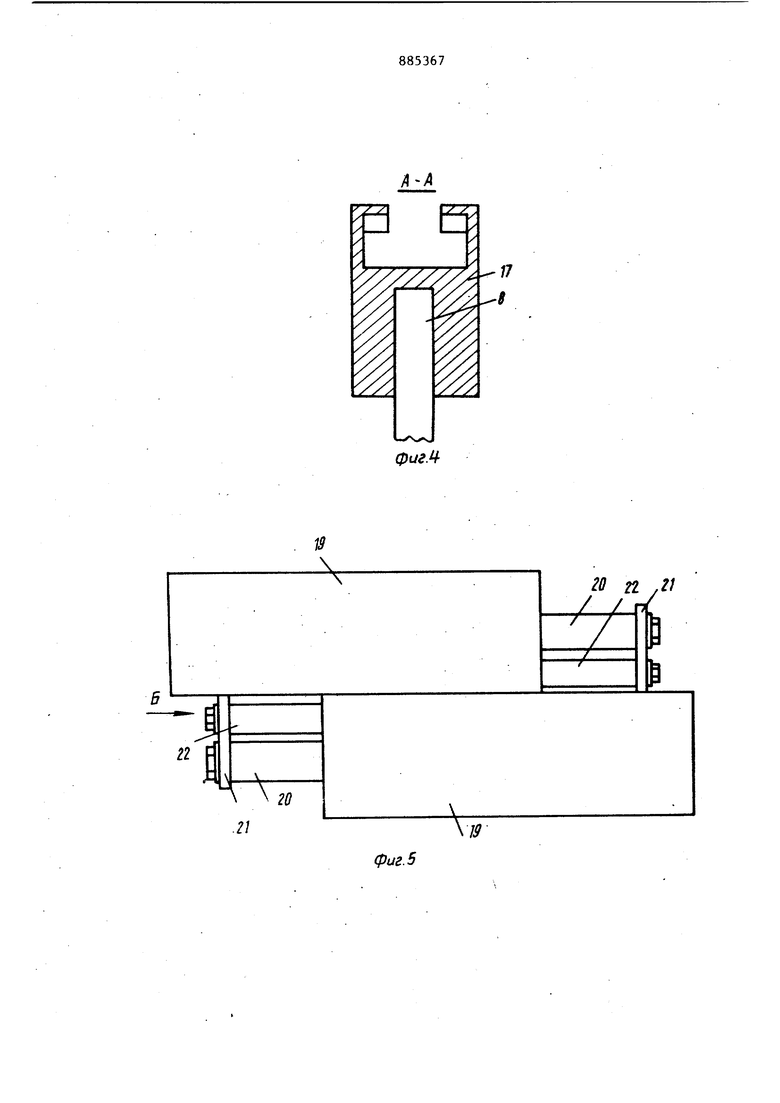

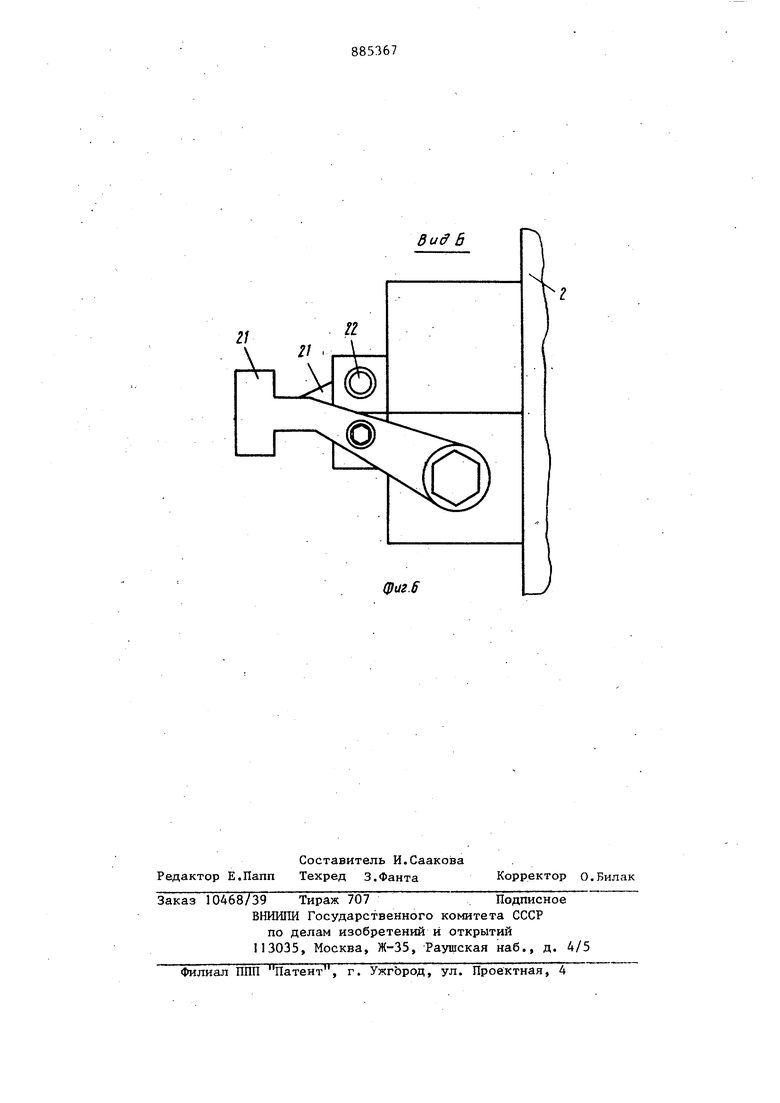

ческого меднения вручную снимаются . с подвески и переносятся на другую подвеску для нанесения гальванического покрытия. Такая практика неудо на, во-первых, тем, что затрачивается ручной труд на перенос плат с одной подвески на другую, во-вторых делает невозможным полностью автоматизировать процесс покрытия, втpetьиx, отрицательно влияет на качество обработки и производительнос Цель изобретения - комплексная автоматизация и повышение производительности линии. Поставленная цель достигается те что автоматическая линия для гальва но-химической обработки печатных плат, содержащая ряд ванн, автоопе ратор, штанги и подвески для плат, снабжена узлом для автоматического изменения расстояния между подвесками, выполненным в виде направляющей, жестко соединенной со штангой, ползунов, выполненных с возмож ностью перемещения в направляющей, рычагов с пазом для крепления держа телей подвесок, неподвижно установленных на ползунах, а автооператор снабжен исполнительным механизмом, выполненным с возможностью взаимоде ствия с узлом для автоматического изменения расстояния между подвеска ми. Направляющая и ползуны выполнены в,виде концентрически расположенных труб, причем ползуны выполнены с продольными вырезами, а направляющая с жестко закрепленными фиксатор ми конечных положений ползунов. Исполнительный механизм выполнен в виде двух пневмоцилиндров с кронщтейнами, закрепленными на концах штоков поршней с возможностью взаимодействия с пазами рычагов узла для автоматического изменения расстояния между подвесками. На фиг, 1 представлен автооператор с исполнительньм механизмом; на Лиг, 2 изображено устройство с уз лом для автоматического изменения расстояния между подвесками в ванне для гальванической металлизации; на фиг. 3 представлен узел для автоматического изменения расстояния ме ду подвесками; на Лиг. 4 - разрез А-А на Лиг. 3; на фиг. 5 представ лен исполнительный механизм с кронштейнами; на фиг. 6 - вид Б на фиг. 5. Автооператор (фиг. 1) содержит вертикальную стойку 1, каретку 2 с возможностью вертикального перемещения по стойке 1 и исполнительный механизм 3. Подвод электрической и пневматической энергии к автоонератору осуществляется по гибкому шлангу 4. Узел для автоматического изменения расстояния между подвесками состоит из штанги 5, неподвижной части 6 и подвижной части 7, которые выполнены в виде концентрических труб. На фиг. 2 показано рабочее положение, когда подвески с платами 8 погружены в ванну 9 для гальванической металлизации с анодами 10. Узел для автоматического изменения расстояния между подвесками (фиг. 3) содержит трубчатую направляющую 11, жестко закрепленную на поперечной штанге 5. Внутри направляющей 11 в противоположных направлениях скользят два трубчатых ползуна I2 и 13 с продольными вырезами 14. Ползун 12 большего диаметра скользит по направлятцей 11. Ползун 13 меньшего диаметра скользит по направляюо1ей 11, и на фиксаторах 15 оба ползуна 12 и 13 ориентируются внутри направляющей 11 при помощи фиксаторов 15. Фиксаторы равномерно расположены по окружности направляющей 11. На концах трубчатых ползунов расположены рычаги с пазом 16 и крепления 17 и 18 для двух подвесок 8. Третья, центральная подвеска, крепится на поперечной штанге 5. Исполнительный механизм, состоящий из двух пневмоцилиндров 19, на концах штоков 20 которых закреплены раздвигающие кронштейны 21, закреплен на каретке 2 автооператора. С целью фиксации положения кронштейнов 21 на плоскости, перпендикулярной ходу штоков 20, кронштейны закреплены на дополнительных ползунах 22. Автоматическая линия работает следующим образом. По программе командоаппарата автооператор останавливается над нужной ванной. При подъеме автооператором штанги 5 из ванны кронштейны 21 исполнительного меха1шзма 3 входят в зацепление с рычагами с пазом 16 узла для автоматического изменения расстояния между подвесками. После окончания подъема в одну из днух гголостей пиевмоцилиндров 19 подается сжа тый воздух. При этом штоки 20 пневмоцилиндров 19 двигаются до одного из крайних положений, вызывая тем самым движение кронштейнов 21. Крон штейны 21 через рычаги с пазом 16 приводят в движение трубчатые ползуны I2 и 13 узла для автоматического изменения расстояния между под весками. При этом ползуны вдвигаются в направляющую или вьщвигаются из нее. Следовательно, изменяется расстояние между подвесками 8 от ми нимального до максимального. В крайне раздвинутом положении подвесок относительно центральной подвески устройство погружается в трехсекционную ванну 9 гальванического меднения. При минимальном расстоянии между подвесками устройство опускается в, ванну химического меднения ( не показана). Использование предлагаемой автоматической линии для нанесения гальвано-химических покрытий в производстве печатных плат позволяет исключить применение ручного труда при переходе от операции химического меднения к операциям гальванического меднения, исключить влияние химически активных веществ на организм человека, сократить время пров дения операций. Ожидаемый экономический эффект от внедрения одной установки 20 тыс руб. в год. Формула изобретения 1. Автоматическая линия для галь вано-химической обработки печатных плат, содержавдая ряд ванн, автоопе74ратор, штанги и подвески для плат, отличающаяся тем, что, с целью комплексной автоматизации и повышения производительности лиНИИ, она снабжена узлом для автоматического изменения расстояния между подвесками, выполненным в виде направляющей, жестко соединенной со штангой, ползунов, установленных с возможностью перемещения в направляющей, рычагов с пазом для крепления держателей подвесок, неподвижно установленных на ползунах, а автооператор снабжен исполнительным механизмом, выполненным с возможностью вза-имодействия с узлом для автоматического изменения расстояния между подвесками. 2.Линия по п. 1, отличаю щ а я с я тем, что направляющая и ползуны вьтолнены в виде концентрически расположенных труб, причем ползуны выполнены с продольными вырезами, а направляющая с жестко закрепленными фиксаторами конечных положений ползунов. 3.Линия ПОП.1, отличаю щ° а я с я тем ,что исполнительный механизм вьшолнен в виде двух пневмоцилиндров с кронштейнами, закрепленными на концах штоков поршней с возможностью взаимодействия с пазами рычагов узла для автоматического изменения расстояния между подвесками. Источники информации, принятые во внимание при экспертизе I. Фокина А.Н. и др. Автоматическая линия для металлизации отверстий плат печатного монтажа, г Приборы и система управления, 1975, № 5, с. 50.

/

. б

ь

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальвано-химическойОбРАбОТКи пЕчАТНыХ плАТ | 1979 |

|

SU798196A1 |

| Автоматическая линия для химической и электрохимической обработки печатных плат | 1982 |

|

SU1052570A1 |

| Автоматическая линия для металлизации плоских деталей | 1984 |

|

SU1242544A1 |

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| Линия для химической и гальванической обработки деталей | 1983 |

|

SU1125301A1 |

| Автоматическая линия для гальванической и химической обработки деталей | 1985 |

|

SU1300042A1 |

| Устройство для нанесения покрытий | 1982 |

|

SU1070221A1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| ЛИНИЯ ДЛЯ МЕТАЛЛИЗАЦИИ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU1757432C |

| Автооператор для гальванических линий | 1981 |

|

SU990889A1 |

А :

16

/ 13 15 ;2 /.г::(../...У. ILV V Vxx .

-X,

I . 18

В

13

I

гг

Л 2Q .21

фиг.

0 П ,г/ / /

V

VF

фиг. 5

duff В

фаг.6

Авторы

Даты

1981-11-30—Публикация

1980-04-04—Подача