1

Изобретение относится к области металлообработки и может бь1ть использовано для получения инструмента из быстрорежущих сталей с низкой пластичностью.

Известен способ изготовления концевого режущего инструмента, включающий сваривание двух заготовок с последующим приданием необходимой формы хвостовой и рабочей частям и закаливание инструмента 1.

Недостатком данного способа является то, что он не пригоден для получения заготовок из быстрорежущих сталей с низкой пластичностью. Способ позволяет проводить формообразование только рабочих частей инструмента, из-за чего изготовленный инструмент имеет высокую стоимость. Кроме того, соединение готовой рабочей части инструмента с хвостовой частью не надежно, из-за чего полученный инструмент не позволяет осуществлять силовое резание и не обеспечивает высокую производительность при механической обработке деталей изделий.

Целью изобретения является упрощение технологии изготовления и повышение производительности обработки.

Поставленная цель достигается тем, что формообразование рабочей и хвостовой частей проводят гидропрессованием с противодавлением.

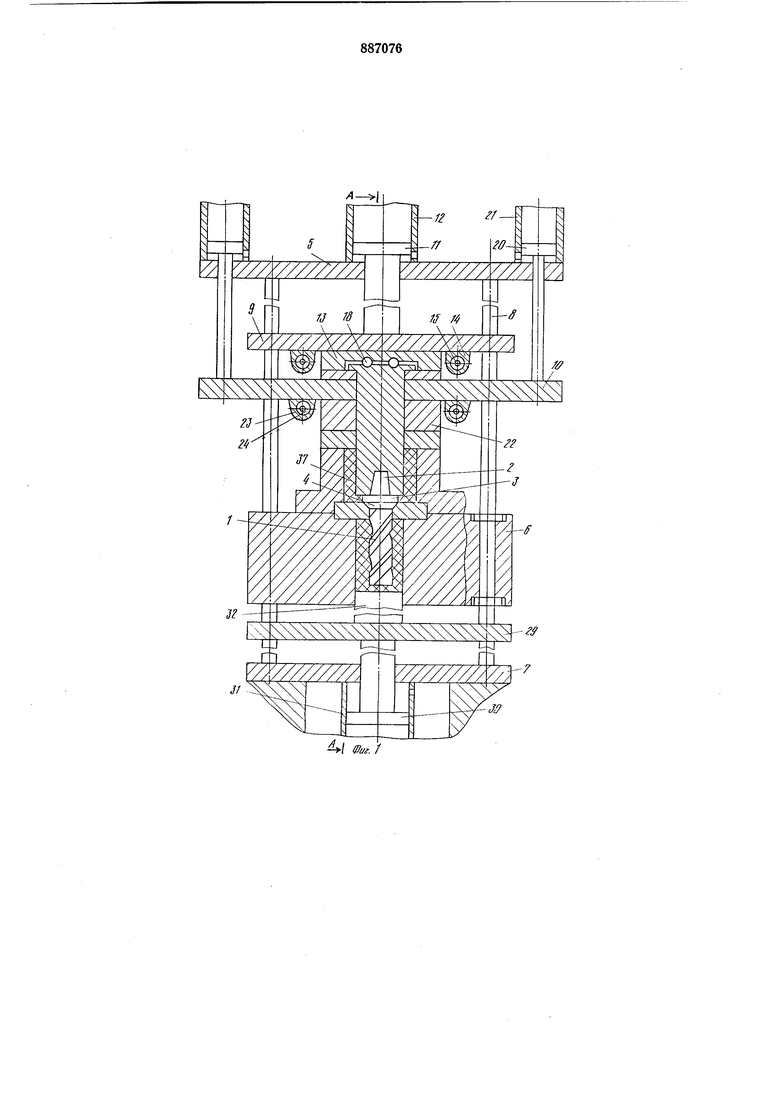

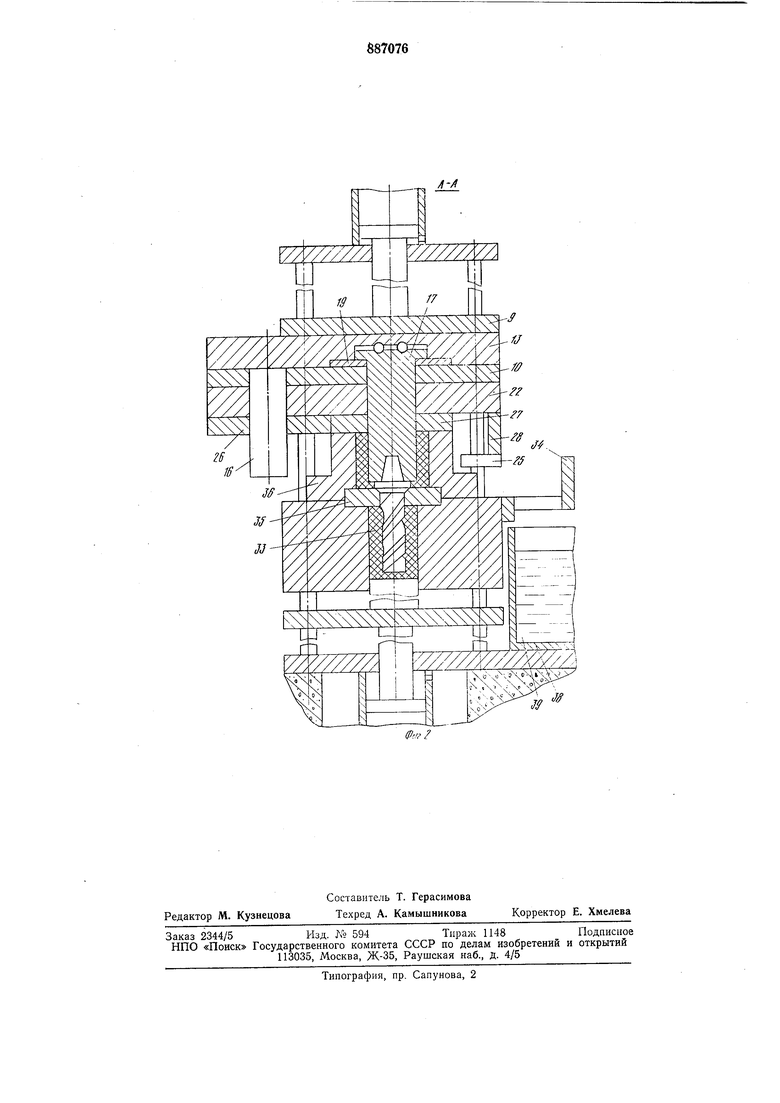

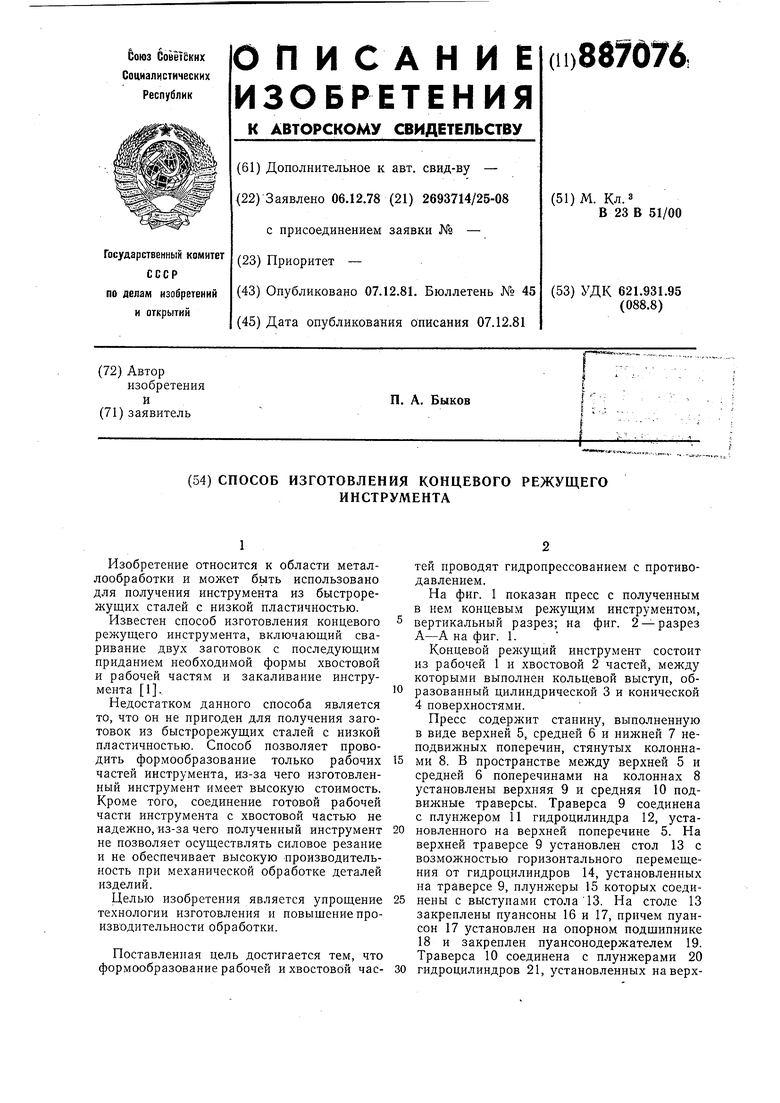

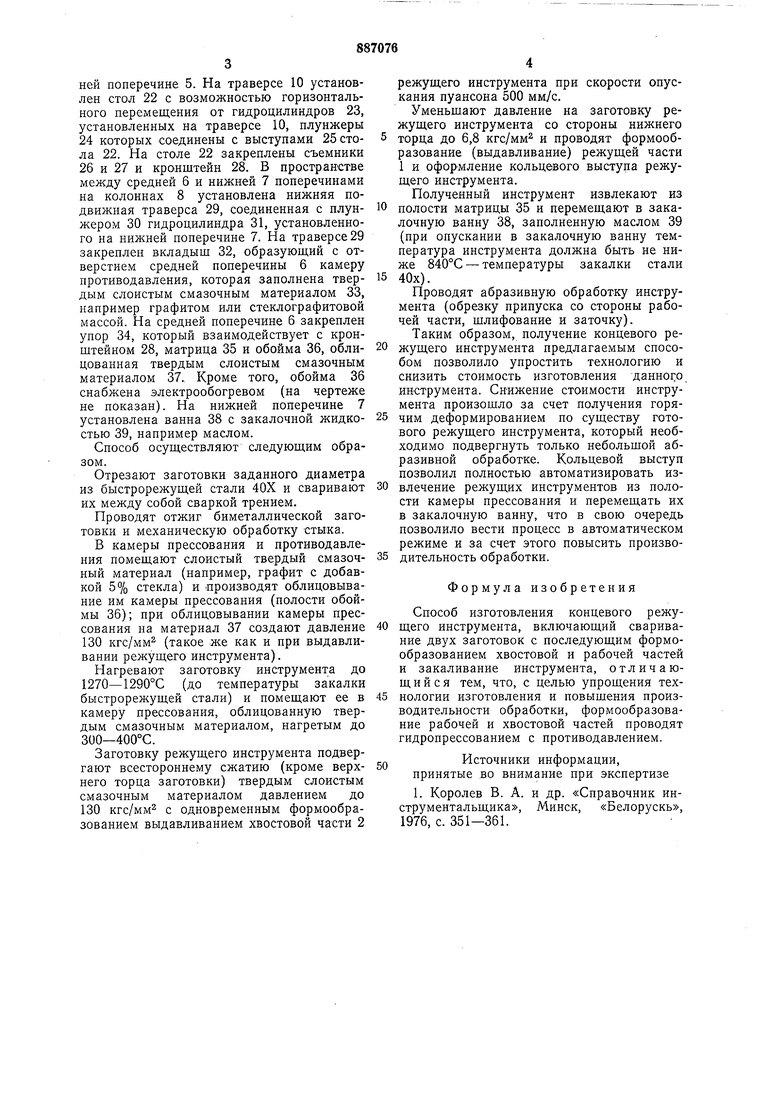

На фиг. 1 показан пресс с полученным в нем концевым режущим инструментом,

5 вертикальный разрез; на фиг. 2 разрез А-А на фиг. 1.

Концевой режущий инструмент состоит из рабочей 1 и хвостовой 2 частей, между которыми выполнен кольцевой выступ, образованный цилиндрической 3 и конической 4 поверхностями.

Пресс содержит станину, выполненную в виде верхней 5, средней 6 и нижней 7 неподвижных поперечин, стянутых колоннами 8. В пространстве между верхней 5 и средней 6 поперечинами на колоннах 8 установлены верхняя 9 и средняя 10 подвижные траверсы. Траверса 9 соединена с плунжером И гидроцилиндра 12, установленного на верхней поперечине 5. На верхней траверсе 9 установлен стол 13 с возможностью горизонтального перемещения от гидроцилиндров 14, установленных на траверсе 9, плунжеры 15 которых соединены с выступами стола13. На столе 13 закреплены пуансоны 16 и 17, причем пуансон 17 установлен на опорном подшипнике 18 и закреплен пуансонодержателем 19. Траверса 10 соединена с плунжерами 20

30 гидроцилиндров 21, установленных наверхней поперечине 5. На траверсе 10 установлен стол 22 с возможностью горизонтального перемещения от гидроцилиндров 23, установленных на траверсе 10, плунжеры 24 которых соединены с выступами 25 стола 22. На столе 22 закреплены съемники 26 и 27 и кронштейн 28. В пространстве между средней 6 и нижней 7 поперечинами на колоннах 8 установлена нижняя подвижная траверса 29, соединенная с плунжером 30 гидроцилиндра 31, установленного на нижней поперечине 7. На траверсе 29 закреплен вкладыш 32, образующий с отверстием средней поперечины 6 камеру противодавления, которая заполнена твердым слоистым смазочным материалом 33, например графитом или стеклографитовой массой. На средней поперечине 6 закреплен упор 34, который взаимодействует с кронштейном 28, матрица 35 и обойма 36, облицованная твердым слоистым смазочным материалом 37., Кроме того, обойма 36 снабжена электрообогревом (на чертеже не показан). На нижней поперечине 7 установлена ванна 38 с закалочной жидкостью 39, например маслом.

Способ осуществляют следующим образом.

Отрезают заготовки заданного диаметра из быстрорежущей стали 40Х и сваривают их между собой сваркой трением.

Проводят отжиг биметаллической заготовки и механическую обработку стыка.

В камеры прессования и противодавления помещают слоистый твердый смазочный материал (например, графит с добавкой 5% стекла) и производят облицовывание им камеры прессования (полости обоймы 36); при облицовывании камеры прессования на материал 37 создают давление 130 кгс/мм (такое же как и при выдавливании режущего инструмента).

Нагревают заготовку инструмента до 1270-1290°С (до температуры закалки быстрорежущей стали) и помещают ее в камеру прессования, облицованную твердым смазочным материалом, нагретым до 300-400°С.

Заготовку режущего инструмента подвергают всестороннему сжатию (кроме верхнего торца заготовки) твердым слоистым смазочным материалом давлением до 130 кгс/мм с одновременным формообразованием выдавливанием хвостовой части 2

режущего инструмента при скорости опускания пуансона 500 мм/с.

Уменьшают давление на заготовку режущего инструмента со стороны нижнего торца до 6,8 кгс/мм и проводят формообразование (выдавливание) режущей части 1 и оформление кольцевого выстуца режущего инструмента. Полученный инструмент извлекают из

полости матрицы 35 и перемещают в закалочную ванну 38, заполненную маслом 39 (при опускании в закалочную ванну температура инструмента должна быть не ниже 840°С - температуры закалки стали

40х).

Проводят абразивную обработку инструмента (обрезку припуска со стороны рабочей части, шлифование и заточку). Таким образом, получение концевого режущего инструмента предлагаемым способом позволило упростить технологию и снизить стоимость изготовления данного инструмента. Снижение стоимости инструмента произошло за счет получения горячим деформированием по существу готового режущего инструмента, который необходимо подвергнуть только небольшой абразивной обработке. Кольцевой выступ позволил полностью автоматизировать извлечение режущих инструментов из полости камеры прессования и перемещать их в закалочную ванну, что в свою очередь позволило вести процесс в автоматическом режиме и за счет этого повысить производительность обработки.

Формула изобретения

Способ изготовления концевого режущего инструмента, включающий сваривание двух заготовок с последующим формообразованием хвостовой и рабочей частей и закаливание инструмента, отличающийся тем, что, с целью упрощения технологии изготовления и повышения производительности обработки, формообразование рабочей и хвостовой частей проводят гидропрессованием с противодавлением.

Источники информации,

принятые во внимание при экспертизе

1. Королев В. А. и др. «Справочник инструментальщика, Минск, «Белорускь, 1976, с. 351-361.

У/7//7///

У//.

IJ

га

и W

v

УУ/77//7//)//.

Л

//-

// //

20

- -J

li

If /4

7ff

Фиг. /

-/

Jff

Jff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления концевого режущего инструмента | 1981 |

|

SU946713A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| Способ изготовления концевого режущего инструмента | 1990 |

|

SU1738467A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

Авторы

Даты

1981-12-07—Публикация

1978-12-06—Подача