устройство снабжено копиром, повторяющим отражспиый коитур летали.

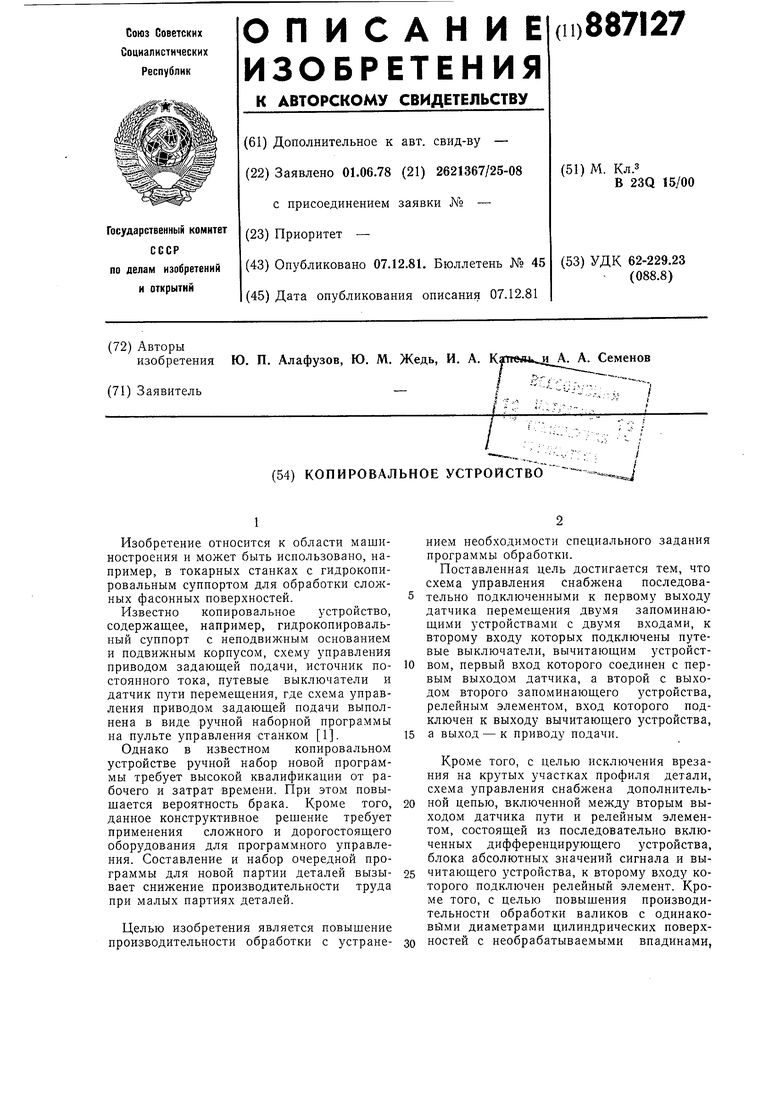

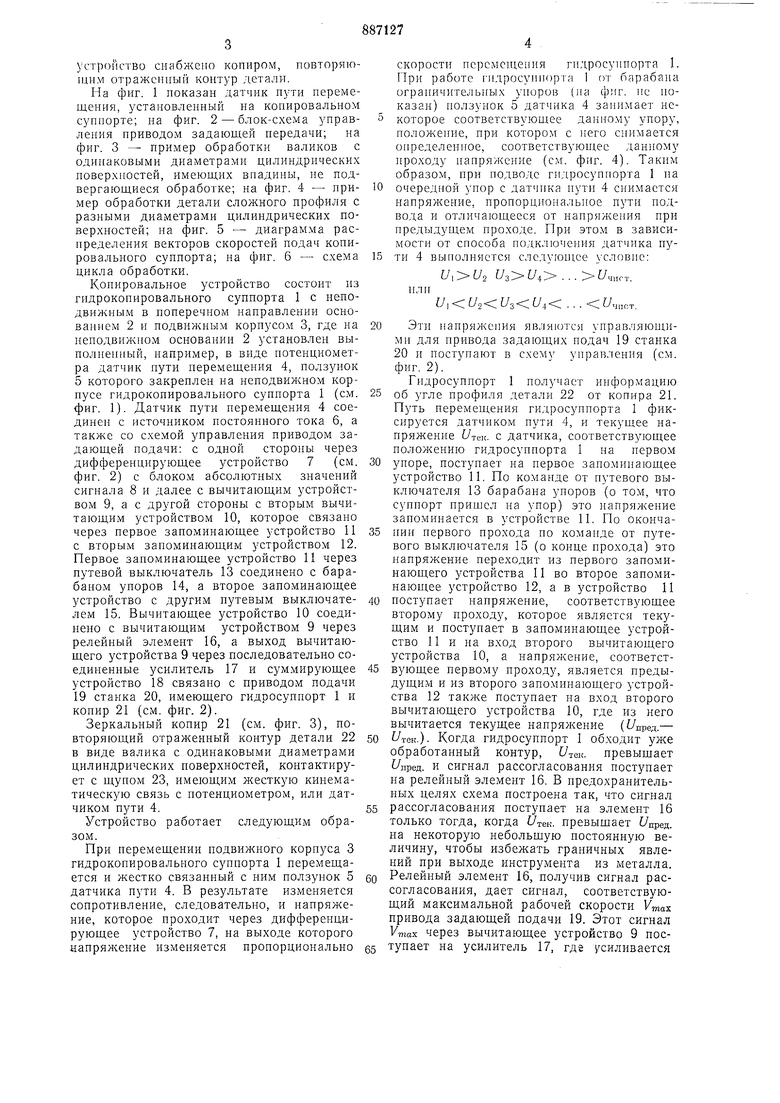

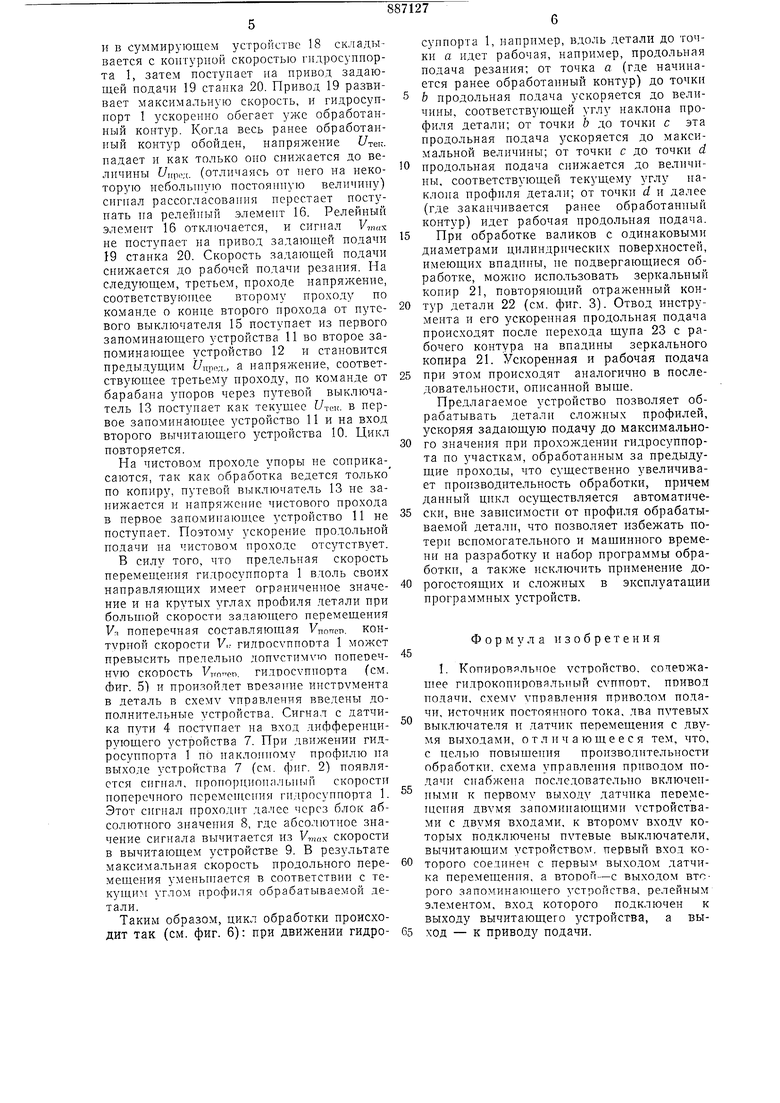

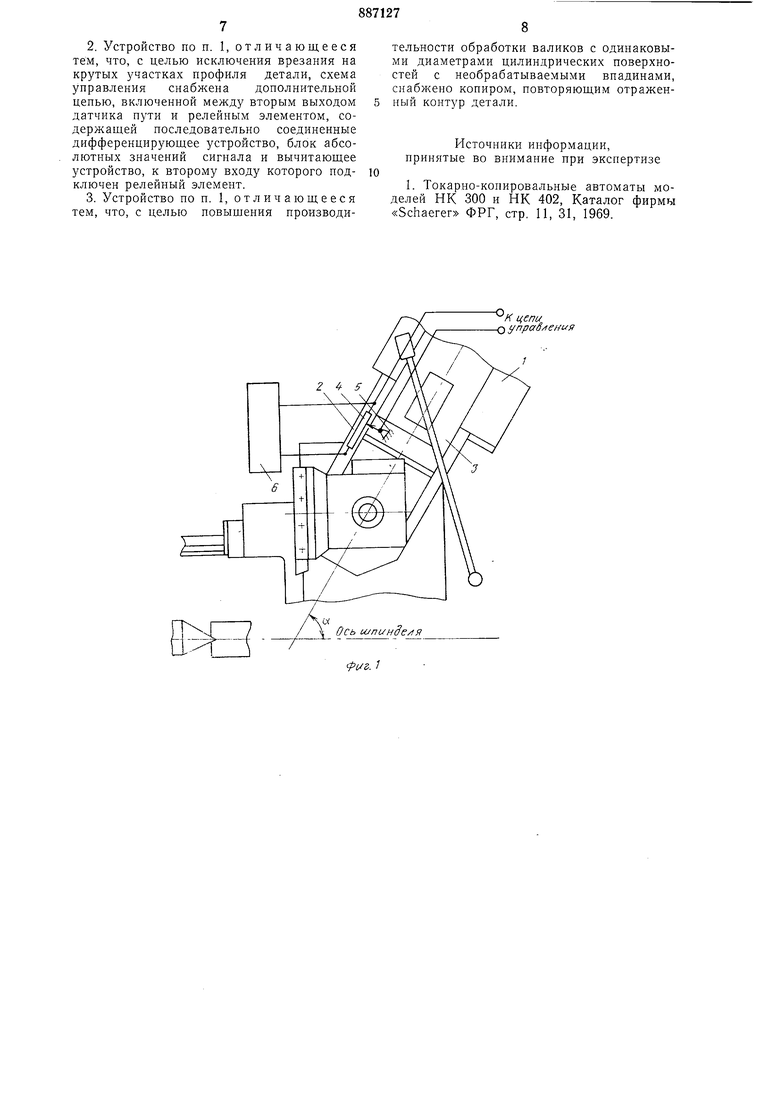

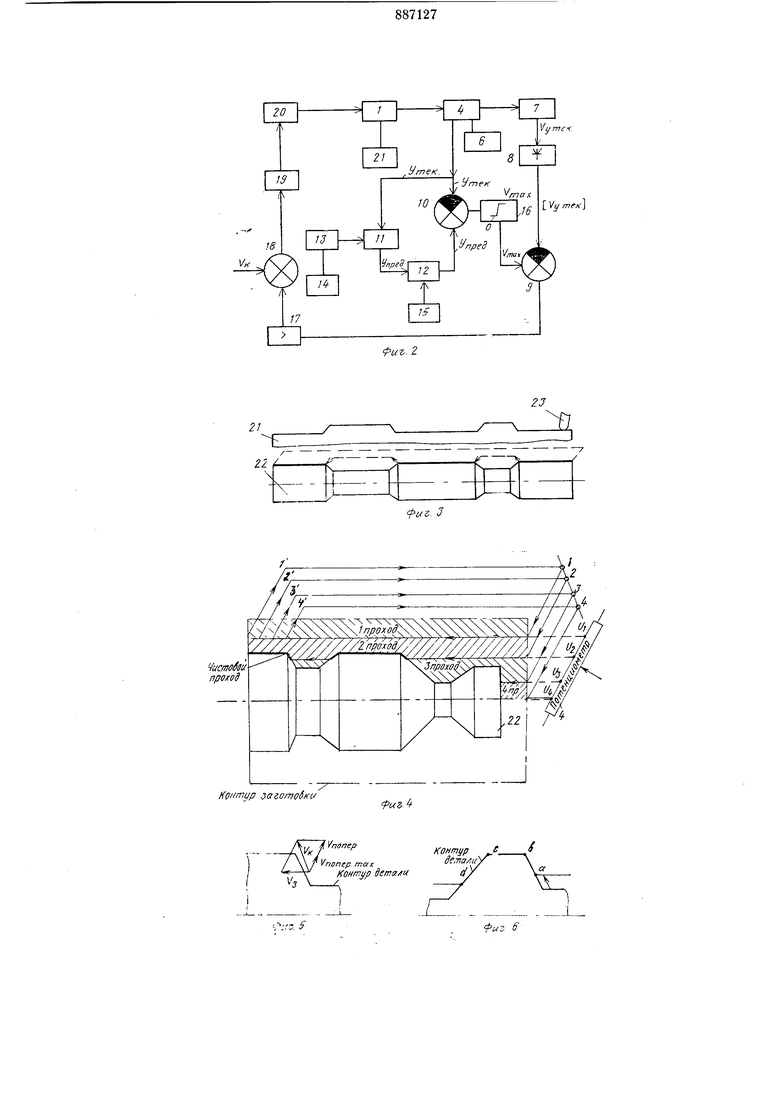

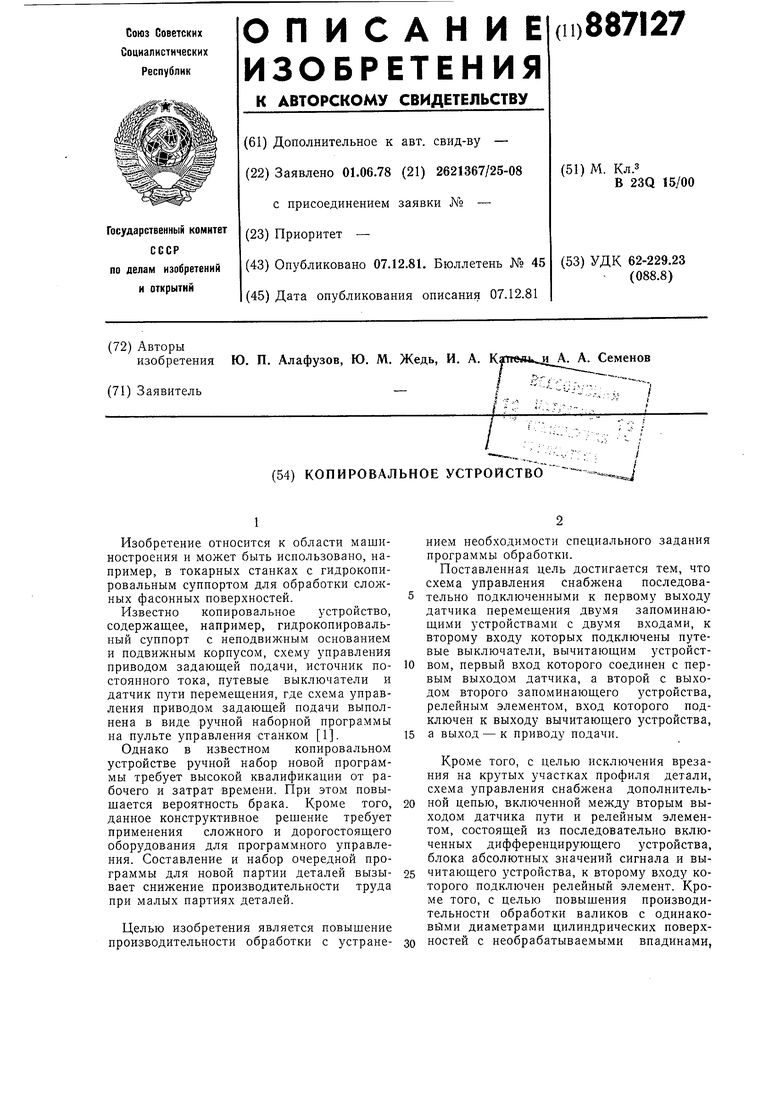

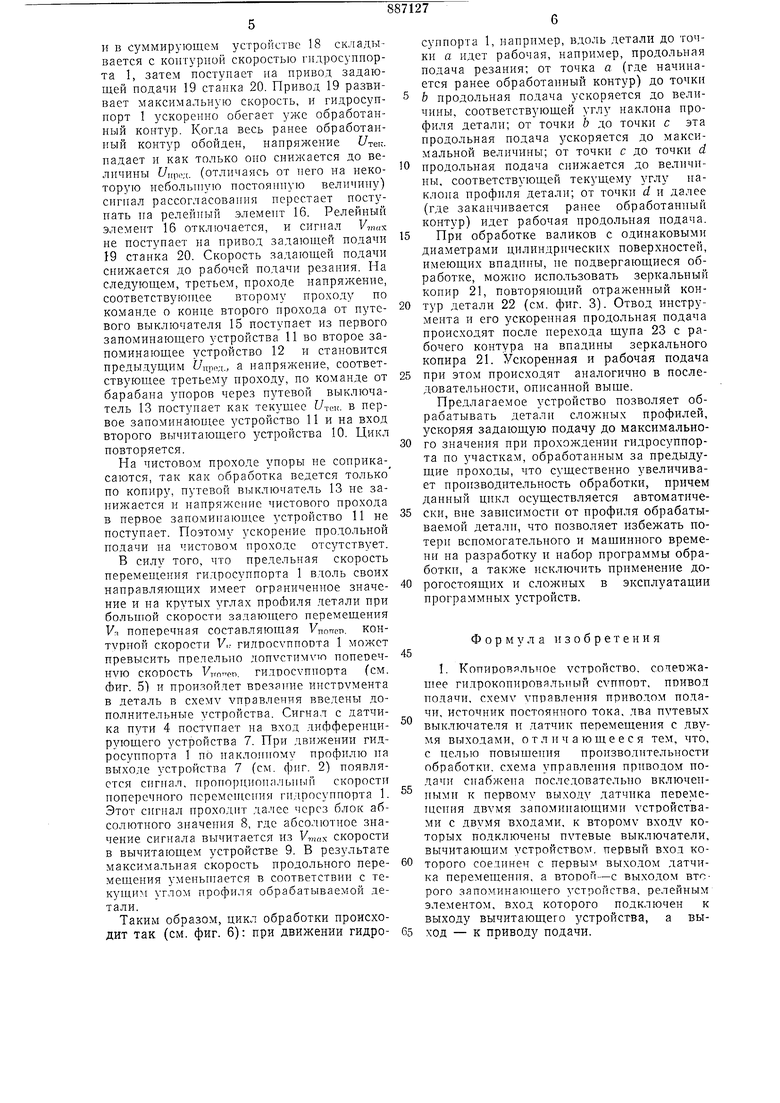

На фиг. 1 показан датчик пути перемещения, установленный на копировальном суппорте; на фиг. 2 - блок-схема управления приводом задаюи1ей передачи; на фиг. 3 - пример обработки валиков с одинаковыми диаметрами цилиндрических поверхностей, имеюп их впадины, не подвергающиеся обработке; на фнг. 4 - пример обработки детали сложного профиля с разными диаметрами цилиндрических поверхностей; на фиг. 5 - диаграмма распределения векторов скоростей подач копировального суппорта; на фиг. 6 - схема цикла обработки.

Копировальное устройство состоит из гидрокопировальиого суппорта 1 с неподвижным в поперечном направлении основанием 2 и подвижным корпусом 3, где на неподвижном основании 2 установлен выполнеипый, например, в виде потенциометра датчик пути перемещения 4, ползунок 5 которого закреплен на неподвижном кориусе гидрокопировального суппорта 1 (см. фиг. 1). Датчик пути перемещения 4 соединен с источником постоянного тока 6, а также со схемой управления приводом задающей подачи: с одной стороны через дифференцирующее устройство 7 (см. фиг. 2) с блоком абсолютных значений сигнала 8 и далее с вычитающим устройством 9, а с другой стороны с вторым вычитающим устройством 10, которое связано через первое запоминающее устройство И с вторым запоминающим устройством 12. Первое запоминающее устройство И через путевой выключатель 13 соединено с барабаном упоров 14, а второе запоминающее устройство с другим путевым выключателем 15. Вычитающее устройство 10 соединено с вычитающим устройством 9 через релейный элемент 16, а выход вычитающего устройства 9 через последовательно соединенные усилитель 17 и суммирующее устройство 18 связано с приводом подачи 19 станка 20, имеющего гидросуппорт 1 и копир 21 (см. фиг. 2).

Зеркальный копир 21 (см. фиг. 3), повторяющий отраженный контур детали 22 в виде валика с одинаковыми диаметрами цилиндрических иоверхностей, контактирует с щупом 23, имеющим л есткую кинематическую связь с потенциометром, или датчиком пути 4.

Устройство работает следующим образом.

При перемещении подвижного корпуса 3 гидрокопировального суппорта 1 перемещается и жестко связанный с ним ползунок 5 датчика пути 4. В результате изменяется сопротивление, следовательно, и напряжение, которое проходит через дифференцирующее устройство 7, на выходе которого напрял :ение изменяется пропорционально

скорости персмснхения гндросуипорта 1. При работе гидросупиорта 1 от барабана ограничительных уноров (на фиг. не ноказан) нолзунок 5 датчика 4 заннмает некоторое соответствуюнхее данному упору, ноложение, при котором с него снимается онределенное, соответствуюнгее данному проходу напряжение (см. фиг. 4). Такпм образом, при подводе гндросупнорта 1 па

очередной упор с датчика нути 4 снимается напряжение, пропорциональное пути нодвода и отличающееся от нанряжеиия нри предыдущем проходе. При этом в зависимости от способа подключения датчика путн 4 выполняется следуюн1ее условие:

г7,(72 ...t/™eT.

НЛП

fy,( ....

Этн напряжения являются управляюнхнми для привода задающих подач 19 станка 20 и ноступают в схему управления (см. фиг. 2).

Гидросупнорт 1 получает информацию

об угле профиля детали 22 от копира 21. Путь перемещения гндросуппорта 1 фиксируется датчиком пути 4, и текущее напрял ение f/тек. с датчика, соответствующее нолол ению гндросуппорта I на первом

упоре, поступает на первое запоминающее устройство 11. По команде от путевого выключателя 13 барабана уноров (о том, что суппорт пришел на упор) это напряжение запомипается в устройстве И. По окончаПИИ первого прохода по команде от путевого выключателя 15 (о конце прохода) это напряжение переходит из первого запоминающего устройства II во второе запоминающее устройство 12, а в устройство 11

поступает напряжение, соответствующее второму проходу, которое является текущим и поступает в запоминающее устройство 11 и на вход второго вычитающего устройства 10, а напрял ение, соответствующее первому проходу, является предыдущим и из второго запоминающего устройства 12 также поступает на вход второго вычитающего устройства 10, где из него вычитается текущее нанрял ение (t/пред.-

.). Когда гидросуппорт 1 обходит уже обработанный коитур, /тек. превыщает пред. И сигнал рассогласования поступает на релейный элемент 16. В предохранительных целях схема построена так, что сигнал

рассогласования поступает на элемент 16 только тогда, когда L/тек. превыщает /пред. на некоторую небольщую постоянную величину, чтобы избежать граничных явлений при выходе инструмента из металла.

Релейный элемент 16, получив сигнал рассогласования, дает сигнал, соответствующий максимальной рабочей скорости Vmax привода задающей подачи 19. Этот сигнал Vmax через вычитающее устройство 9 постуцает на усилитель 17, где осиливается

и в суммирующем устройстве 18 складывается с контурной скоростью гндросуппорта 1, затем поступает на привод задающей подачи 19 станка 20. Привод 19 развивает максимальную скорость, и гидросуппорт 1 ускоренно обегает уже обработанный контур. Когда весь ранее обработанный контур обойден, напряжение Отек. падает и как только оно снижается до величины . (отличаясь от него на некоторую небольппю постоянную велнчипу) сигнал рассогласовання перестает поступать на релейный элемент 16. Релейный элемент 16 отключается, и сигнал Vma не поступает на привод задающей подачи 19 станка 20. Скорость задающей подачи снил ается до рабочей подачи резания. На следующем, третьем, проходе напряжение, соответствуюп1ее второлту проходу по команде о конце второго нрохода от путевого выключателя 15 поступает из первого запоминающего устройства И во второе запоминающее устройство 12 и становится предыдупл,им пред., а напряжение, соответствующее третьему проходу, по команде от барабана упоров через путевой выключатель 13 поступает как текущее Утек, в первое запоминающее устройство 11 и на вход второго вычитающего устройства 10. Цикл повторяется.

На чистовом проходе упоры не соприка- саются, так как обработка ведется только по копиру, путевой выключатель 13 не занижается и напряжение чистового прохода в первое запоминаюн;ее устройство 11 не поступает. Поэтому ускорение продольной подачи на чистовом проходе отсутствует.

В силу того, что предельная скорость перемепхения гидросуппорта 1 вдоль своих направляющих имеет ограниченное значение и на крутых углах профиля детали при больщой скорости задающего перемещения Уп поперечная составляющая V-nonm. контурной скорости V,, гилросуппоота 1 может превысить предельно доп стим ю попевечную скорость . гидросуппорта (см. сЬиг. 5) и произойдет врезание ииструмента в деталь в схему управления введены дополнительные устройства. Сигнал с датчика пути 4 поступает на вход дифференцирующего устройства 7. При движении гидросуппорта 1 по паклонному профилю на выходе устройства 7 (см. фиг. 2) появляется сигнал, пропорциональный скорости поперечного перемен1,ення гндросуппорта 1. Этот сигпал проходит далее через блок абсолютного значения 8, где абсо.лютное значение сигнала вычитается из Vmaj скорости в вычитающем устройстве 9. В результате максимальная скорость продольного перемещения уменьптается в соответствии с текущим углом профиля обрабатываемой детали.

Таким образом, цикл обработки происходит так (см. фиг. 6): при движении гидросуппорта 1, например, вдоль детали до точки а идет рабочая, например, продольная подача резания; от точка а (где начинается ранее обработанный контур) до точки 6 продольная подача ускоряется до величины, соответствующей углу наклона профиля детали; от точки b до точки с эта продольная подача ускоряется до максимальной величины; от точки с до точки d

продольная подача снижается до величины, соответствующей текущему углу наклона профпля детали; от точки d и далее (где заканчивается ранее обработанный контур) идет рабочая продольная подача.

При обработке валиков с одинаковыми диаметрами цилиндрических поверхностей, имеющих впадины, не подвергающиеся обработке, можно использовать зеркальный копир 21, повторяющий отраженный контур детали 22 (см. фиг. 3). Отвод инструмента и его ускоренная продольная подача происходят после перехода щупа 23 с рабочего коитура на впадины зеркального копира 21. Ускоренная и рабочая подача

при этом происходят аналогично в последовательности, описанной выше.

Предлагаемое устройство позволяет обрабатывать детали сложных профилей, ускоряя задающую подачу до максимального значения при прохождении гидросуппорта по участкам, обработаиным за предыдущие проходы, что существенно увеличивает производительность обработки, причем данный цикл осуществляется автоматически, вне зависимости от профиля обрабатываемой детали, что позволяет избежать потери вспомогательного и мащинпого времени на разработку и набор программы обработки, а также исключить применение дорогостоящих и сложных в эксплуатации программных устройств.

Формула изобретения

1. Копировальное устройство, сотепжащее гидрокопировяльпый СУППОРТ, поивод подачи, схему управления приводом подачи, источник постоянного тока, два путевых выключателя и датчик перемещения с двумя выходами, отличающееся тем, что, с целью повьтщепия производительности обработки, схема управлеппя приводом подачи снабжена последовательпо включепцыми к первому выходу датчика перемещения ДВУМЯ запоминающими устройствами с двумя входами, к второму входу которых подключены путевые выключатели, вычитающим устройством, первый вход которого соединен с первым выходом датчика перемещения, а второй-с выходом второго запоминающего зстройства, релейным элементом, вход которого подключен к выходу вычитающего устройства, а выход - к приводу подачи.

2.Устройство по п. 1, отличающееся тем, что, с целью исключения врезания на крутых участках профиля детали, схема управления снабжена дополнительной цепью, включенной между вторым выходом датчика пути и релейным элементом, содержащей последовательно соединенные дифференцирующее устройство, блок абсолютных значений сигнала и вычитающее устройство, к второму входу которого подключен релейный элемент.

3.Устройство по п. 1, отличающееся тем, что, с целью повыщения производительности обработки валиков с одинаковыми диаметрами цилиндрических поверхностей с необрабатываемыми впадинами, снабжено копиром, повторяющим отраженный контур детали.

Источники информации, иринятые во внимание при экспертизе

I. Токарно-копировальные автоматы моделей НК 300 и НК 402, Каталог фирмы «Schaerer ФРГ, стр. 11, 31, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей типа конусов или ступенчатых валиков | 1979 |

|

SU851851A1 |

| Копировальное устройство для станков | 1979 |

|

SU954942A1 |

| Копировальное устройство | 1978 |

|

SU740478A1 |

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| Гидрокопировальный суппорт | 1980 |

|

SU904997A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| Гидрокопировальный многопроходной суппорт | 1977 |

|

SU707770A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

Vy mfK

риг- 2

Авторы

Даты

1981-12-07—Публикация

1978-06-01—Подача