Достигается это тем, что в шресс-форме для литья под давлением, содерл ащей формующую полость, соединенную через литниковый .канал с напорной камерой, прибыльную полость и запорный орган, установленный в сообщающем формующую и прибыльную полости канала, согласно изобретению, сообщающий канал выполняют с щириной равной 1,0-1,2 щирины литникового канала, длиной равной 1,0-1,3 длины литникового канала и глубиной наиболее узкой его части равной 0,5-1,0 глубины литникового канала.

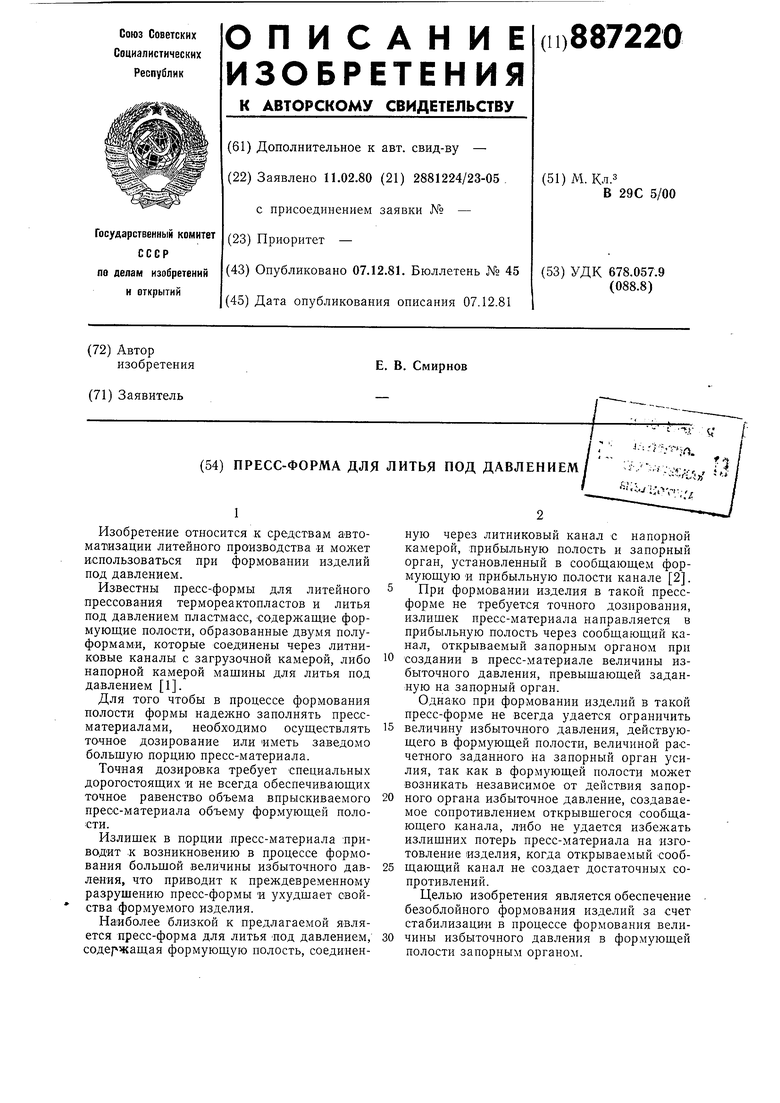

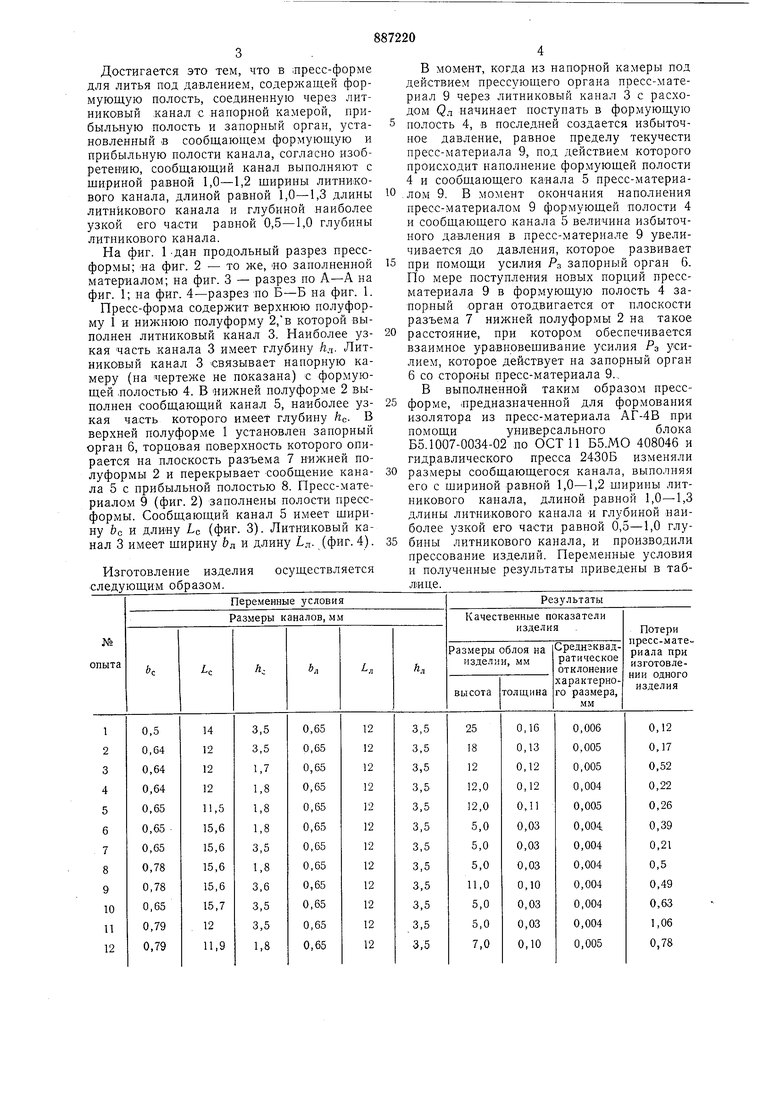

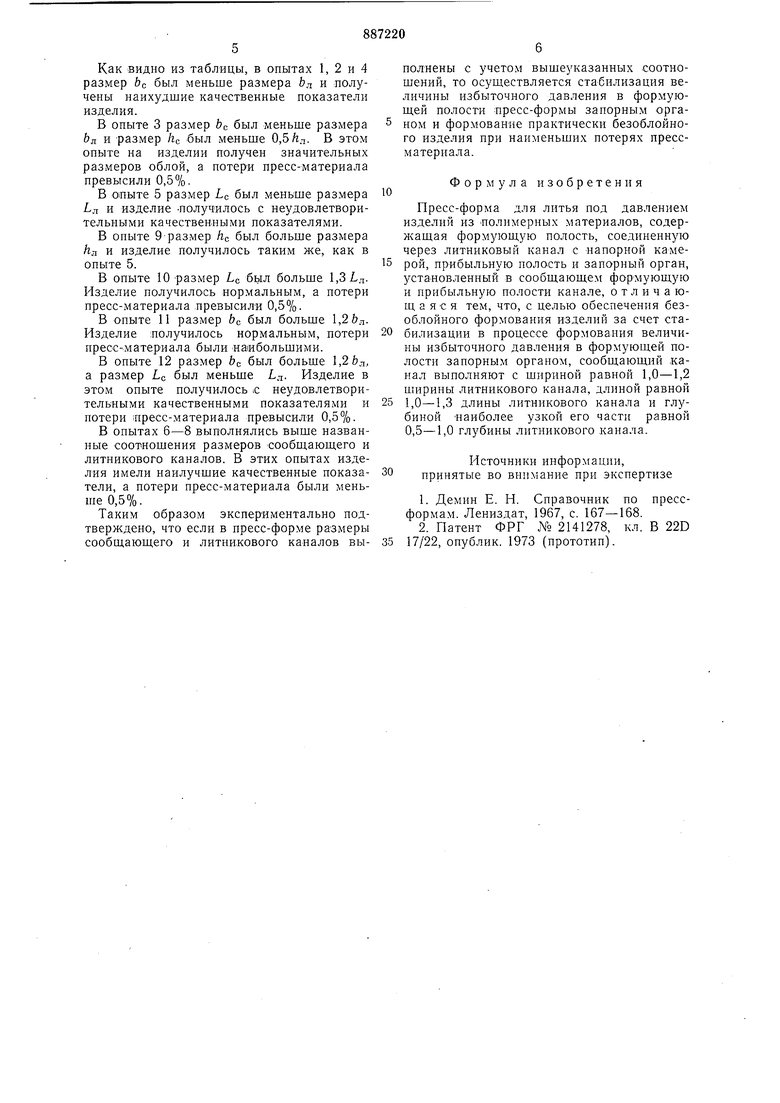

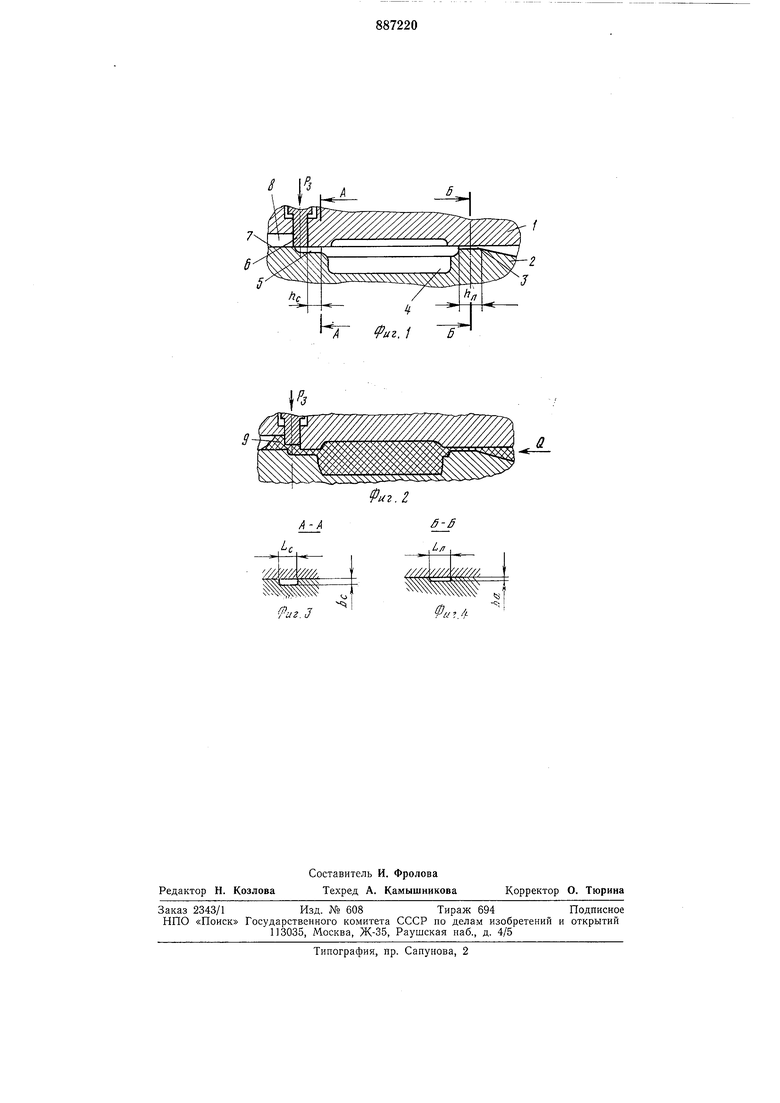

На фиг. 1 -дан продольный разрез прессформы; «а фиг. 2 - то же, «о заполненной материалом; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4-разрез по Б-Б на фиг. 1.

Пресс-форма содержит верхнюю полуформу 1 и нижнюю полуформу 2,в которой выполнен литниковый канал 3. Наиболее узкая часть .канала 3 имеет глубину йд. Литниковый канал 3 связывает напорную камеру (на чертеже не показана) с формующей лолостью 4. В Нижней полуформе 2 выполнен сообщающий канал 5, наиболее узкая часть которого имеет глубину he. В верхней полуформе 1 установлен запорный орган 6, торцовая поверхность которого опирается на плоскость разъема 7 нижней полуформы 2 и перекрывает сообщение канала 5 с прибыльной полостью 8. Пресс-материалом 9 (фиг. 2) заполнены полости прессформы. Сообщающий канал 5 имеет щирину be и длину LC (фиг. 3). Литниковый канал 3 имеет щирину Ьл и длину 1л. Дфиг. 4).

Изготовление изделия

осуществляется следующим образом.

В момент, когда из напорной камеры под действием прессующего органа пресс-материал 9 через литниковый канал 3 с расходом Qn начинает поступать в формующую полость 4, в последней создается избыточное давление, равное пределу текучести пресс-материала 9, под действием которого происходит наполнение формующей полости 4 и сообщающего канала 5 пресс-материалом 9. В момент окончания наполнения пресс-материалом 9 формующей полости 4 и сообщающего канала 5 величина избыточного давления в пресс-материале 9 увеличивается до давления, которое развивает

при помощи усилия РЗ запорный орган 6. По мере поступления новых порций прессматериала 9 в формующую полость 4 запорный орган отодвигается от плоскости разъема 7 нижней полуформы 2 на такое

расстояние, при котором обеспечивается взаимное уравновещивание усилия РЗ усилием, которое действует на запорный орган 6 со стороны пресс-материала 9., В выполненной таким образом прессформе, .предназначенной для формования изолятора из пресс-материала АГ-4В при помощиуниверсальногоблока

Б5.1007-0034-02 по ОСТИ Б5.МО 408046 и гидравлического пресса 2430Б изменяли

размеры сообщающегося канала, выполняя его с щириной равной 1,0-1,2 ширины литникового канала, длиной равной 1,0-1,3 длины литникового канала и глубиной наиболее узкой его части равной 0,5-1,0 глубины литникового канала, и производили прессование изделий. Переменные условия и полученные результаты приведены в таблице.

Как видно из таблицы, в опытах 1, 2 и 4 размер be был меньше размера Ьл и получены наихудшие качественные показатели изделия.

В опыте 3 размер be был меньше размера &л и размер Лс был меньше 0,5/гд. В этом опыте на изделии получен значительных размеров облой, а потери пресс-материала превысили 0,5%.

В опыте 5 размер LC был меньше размера Ьл и изделие -получилось с неудовлетворительными качественными показателями.

В опыте 9 размер he был больше размера /1л и изделие получилось таким же, как в опыте 5.

В опыте 10 размер LC был больше 1,3 Lл. Изделие получилось нормальным, а потери пресс-материала .превысили 0,5%.

В опыте 11 размер be был больше 1,2ЬлИзделие получилось нормальным, потерн пресс-материала были наибольшими.

В опыте 12 размер be был больше 1,26л, а размер LO был меньше L. Изделие в этом опыте получилось .с неудовлетворительными качественными показателями и потери inpecc-материала превысили 0,5%.

В опытах 6-8 выполнялись выше названные соотношения размеров сообш,аюшего и литникового каналов. В этих опытах изделия имели наилучшие качественные показатели, а потери пресс-материала были меньше 0,5%.

Таким образом экспериментально подтверждено, что если в пресс-форме размеры сообщаюш,его и литникового каналов выполнены с учетом вышеуказанных соотношений, то осушествляется стабилизация величины избыточного давления в формующей полости пресс-формы запорным органом и формование практически безоблойного изделия при наименьших потерях прессматериала.

Формула изобретения

Пресс-форма для литья под давлением изделий из полимерных материалов, содержащая формующую полость, соединенную через литниковый канал с напорной камерой, прибыльную полость и запорный орган, установленный в сообщающем формующую и прибыльную полости канале, отличающаяся тем, что, с целью обеспечения безоблойного формования изделий за счет стабилизации в процессе формования величины избыточного давления в формующей полости запорным органом, сообщающий канал выполняют с шириной равной 1,0-1,2 ширины литникового канала, длиной равной

1,0-1,3 длины литникового канала и глубиной Наиболее узкой его части равной 0,5-1,0 глубины литникового .канала.

Источники информации, принятые во внимание при экспертизе

1.Демин Е. Н. Справочник по прессформам. Лениздат, 1967, с. 167-168.

2.Патент ФРГ № 2141278, кл. В 22D 35 17/22, опублик. 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления изделийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1978 |

|

SU806436A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Пресс-форма для формования полимерных изделий | 1978 |

|

SU730577A1 |

| Устройство для изготовления полимерных изделий | 1982 |

|

SU1063619A1 |

| Способ изготовления изделий из термореактопластов | 1975 |

|

SU539911A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Прессформа для нанесения покрытия на детали литьем под давлением | 1983 |

|

SU1147582A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

Авторы

Даты

1981-12-07—Публикация

1980-02-11—Подача