1

Изобретение касается переработки пластмасс в изделия и может быть использовано при изготовлении изделий из вязкотекучих тел.

При производстве изделий из пластмасс применяют широко известные три основных способа: компрессионное (прямое) прессование, литьевое прессование и литье под давлением. В условиях этих способов давление на пресс-материал в формующей полости задается прессующим органом через пресс-материал, который меняет свои свойства в процессе формования, переходя из твердообразного состояния в жидкообразное и обратно. Изменение свойств пресс-состояния в жидкообразное и обратно. Изменение свойств прессматериала зависит от множества факторов и поэтому мало изучено. Давление формования (гидростатическое давление формующей полости) остается неопределенным, так как оно задается усилием прессующего органа, неопоеделенно (из-за указанных причин) трансформированным пресс-массой. Неопределенность трансформированного усилия в формующую полость обуславливается неопределенностью процесса изменения фазового состояния пресс-массы во время прессования.

При осуществлении одного из известных ci Oco6oB величина необходимого задаваемого давления формования кгс/см, определенная для реактопластов значительно превышает предел текучести пластично-вязкого пресс-материала, т. е. 10-30 кгс/см 1. Действие такого высокого давления в те5 чение формования обеспечивает (аккумулирует) импульс силы, который преодолевает сопротивление на входе в щели формующей полости и помимо заполнения формующей полости обеспечивает затекание пресс-массы

0 в зазоры формующей полости, т. е. производит формование облоя на изделии, стойкость пресс-формы и приводит к необходимости расходования дополнительного усилия на удержание пресс-формы в закрытом

5 состоянии.

Цель изобретения - формование изделий без облоя.

Согласно изобретению величину гидростатического давления формования поддерживают на 2-5 кгс/см выше предела текучести пластифицированной (жидкообразной) прессмассы. Такое усилие за время пластично-вязкого состояния пресс-массы обеспечивает заполнение пресс-массой формующей полости и

5 не аккумулирует импульса силы, способного преодолеть входовые сопротивления щелей формующей полости.

Пример 1. Выбирают литьевую прессформу для изделия сложной конфигурации, в

0 которой над литниковой щелью установлен

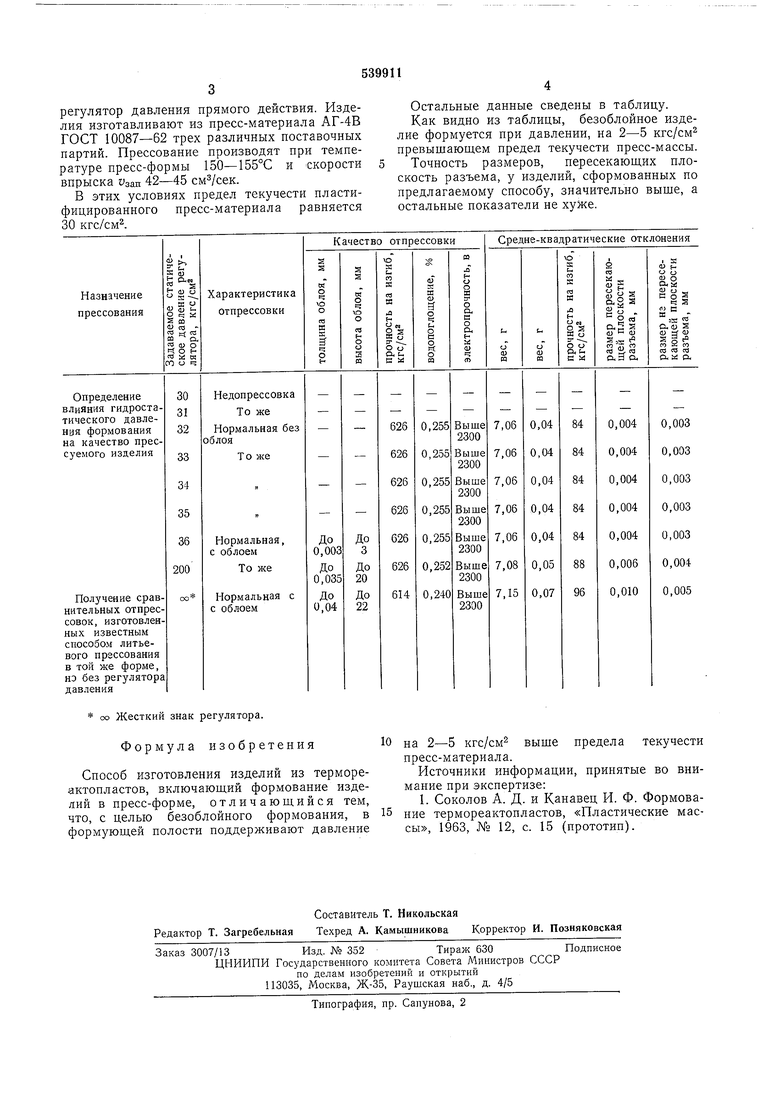

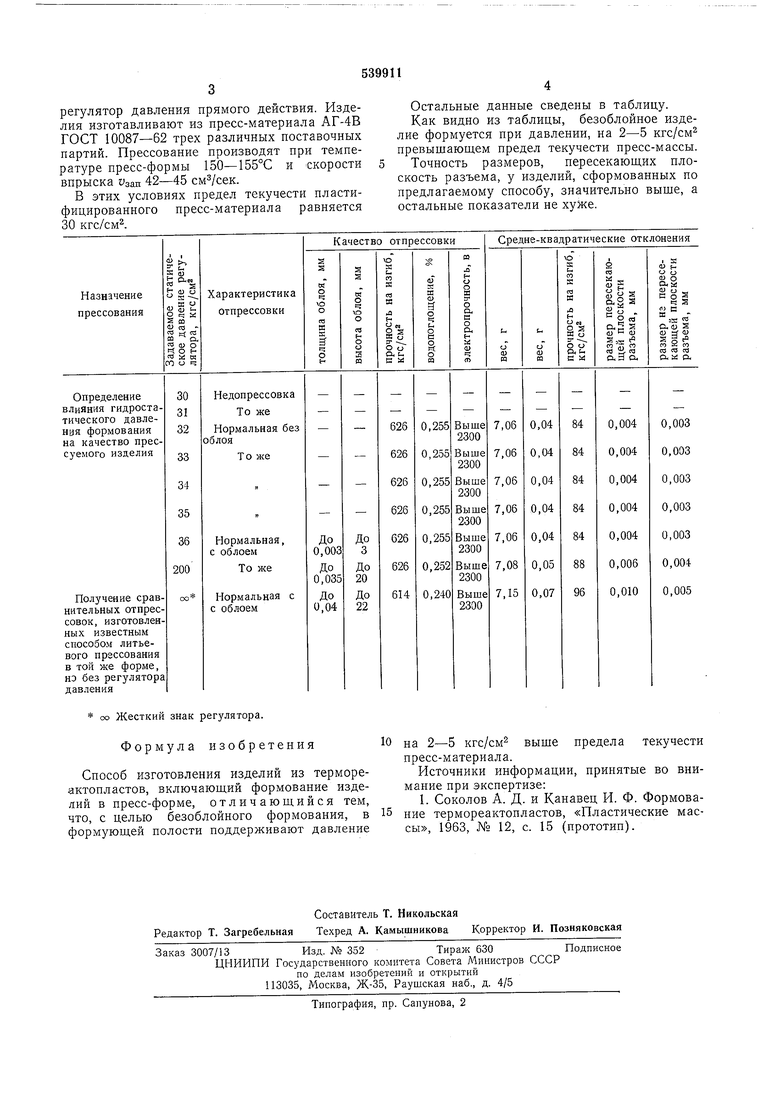

регулятор давления прямого действия. Изделия изготавливают из иресс-материала АГ-4В ГОСТ 10087-62 трех различных иоставочных партий. Прессование производят при температуре пресс-формы 150-155°С и скорости впрыска Узап 42-45 .

В этих условиях предел текучести пластифицированного пресс-материала равняется 30 кгс/см.

Остальные данные сведены в таблицу.

Как видно из таблицы, безоблойное изделие формуется при давлении, на 2-5 кгс/см превышающем предел текучести пресс-массы.

Точность размеров, пересекающих плоскость разъема, у изделий, сформованных по предлагаемому способу, значительно выще, а остальные показатели не хуже.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2387539C2 |

| Пресс-форма для безоблойного изготовления полимерных изделий | 1985 |

|

SU1348191A1 |

| Пресс-форма для безоблойного изготовления изделий из полимерных материалов | 1984 |

|

SU1237459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| Способ автоматического управления стадией формования при литье под давлением изделий из пластмасс | 1983 |

|

SU1140994A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU887220A1 |

| Пресс для литьевого прессования термопластов | 1980 |

|

SU889443A1 |

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484967C2 |

| Способ формования таблеток из порошковых материалов | 1988 |

|

SU1609684A1 |

| Полимерная композиция | 1975 |

|

SU519450A1 |

00 Жесткий знак регулятора.

Формула изобретения

Способ изготовления изделий из термореактопластов, включающий формование изделий в пресс-форме, отличающийся тем, что, с целью безоблойного формования, в формующей полости поддерживают давление

на 2-5 кгс/см выше предела текучести пресс-материала.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-25—Публикация

1975-12-22—Подача