1

Изобретение относится к области машиностроения и, в частности, к конструкции кузнечно-штамповочного оборудования.

Известно устройство для подъема и выдвижения подштамповой плиты пресса, содержащее смонтированные на станине пресса стол и подставку для подштамповой плиты 1.

Недостатком известного устройства является сложность и неудобство обслуживания.

Цель изобретения - улучшение удобства обслуживания.

Эта цель достигается тем, что устройство для подъема и выдвижения подштамповой плиты снабжено кронштейнами, установленными с двух сторон подштамповой плиты, валами, пропушенными через кронштейны, катками, установленными на концах валов, редукторами, закрепленными на подштамповой плите и сочлененными с электродвигателями и валами, при этом каждый каток выполнен в виде сочлененных соосного и несоосного соответствующему валу эксцентричных один относительно другого колец с обшей образующей их поверхностей, а в столе под соосными валам кольцами выполнены пазы.

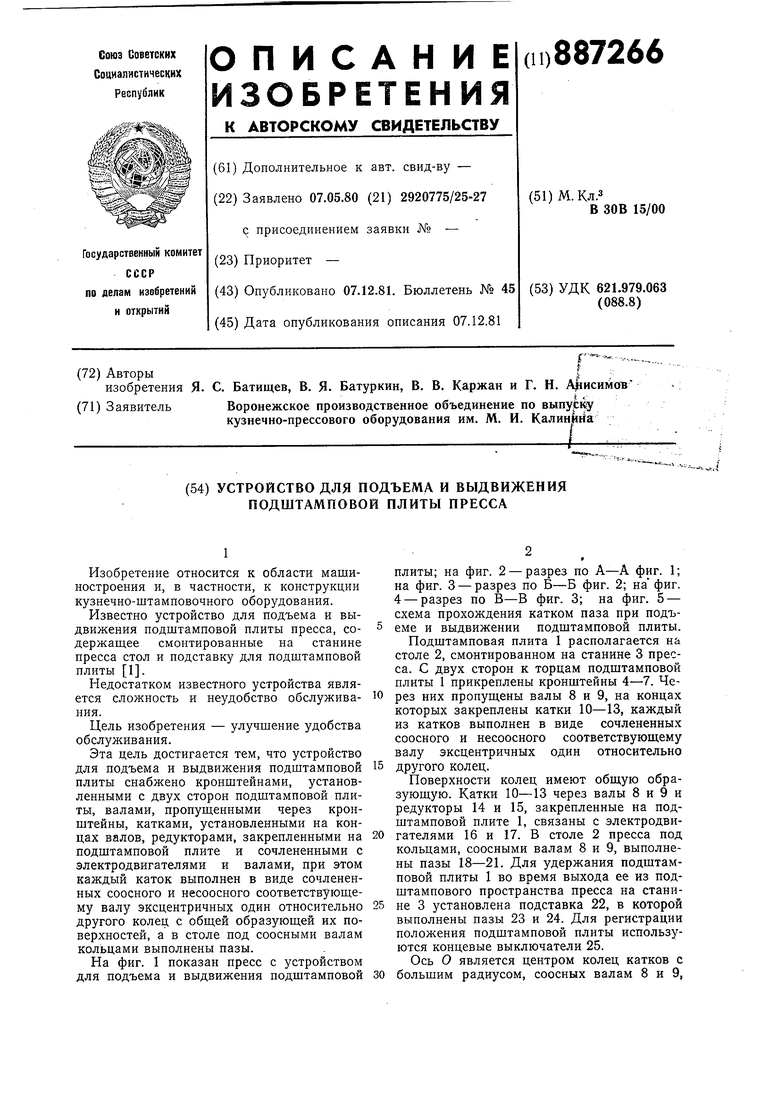

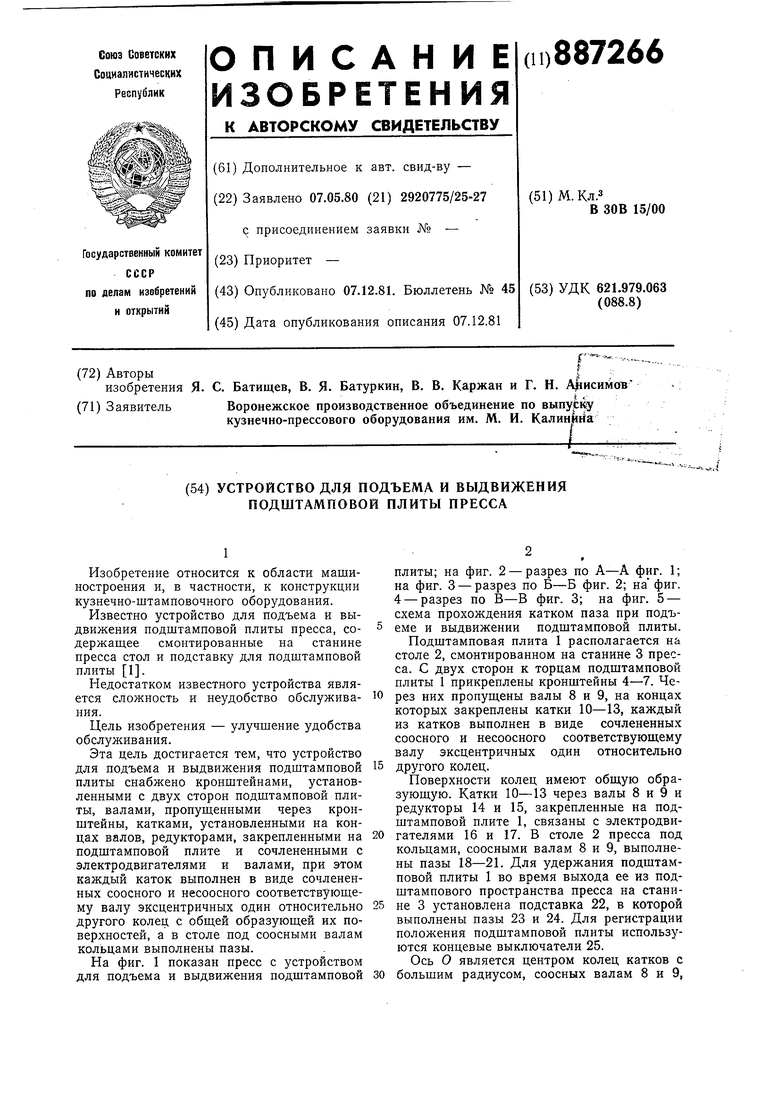

На фиг. 1 показан пресс с устройством для подъема и выдвижения подштамповой

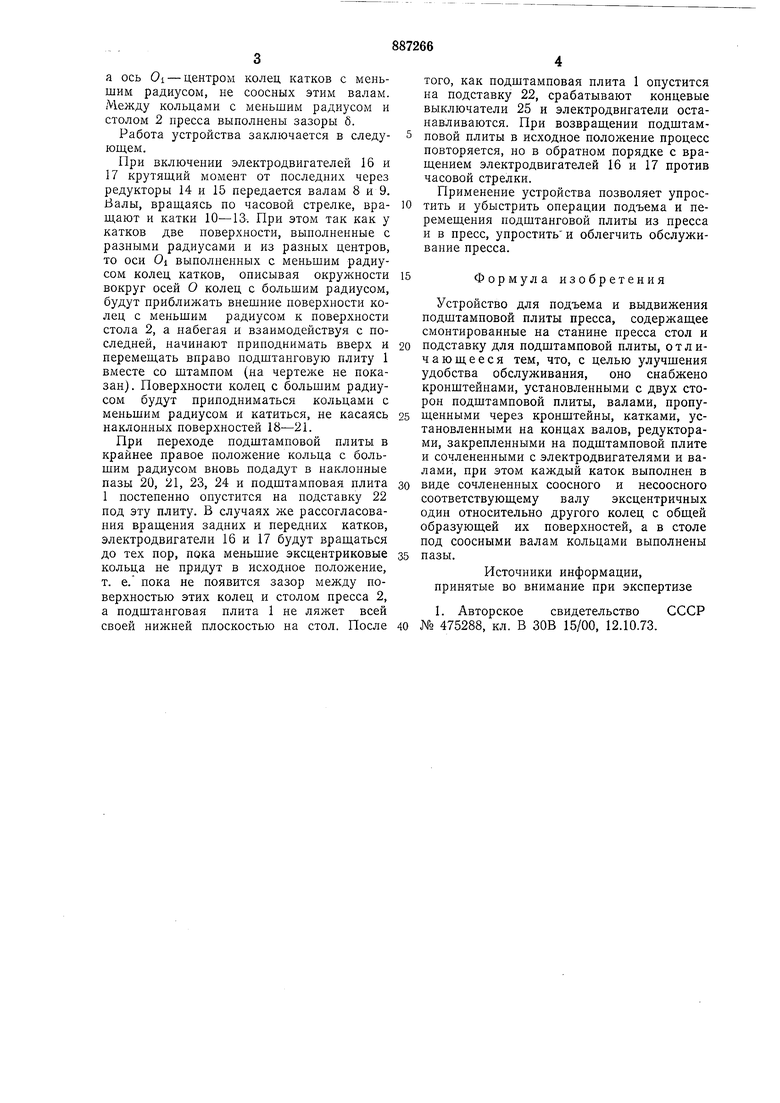

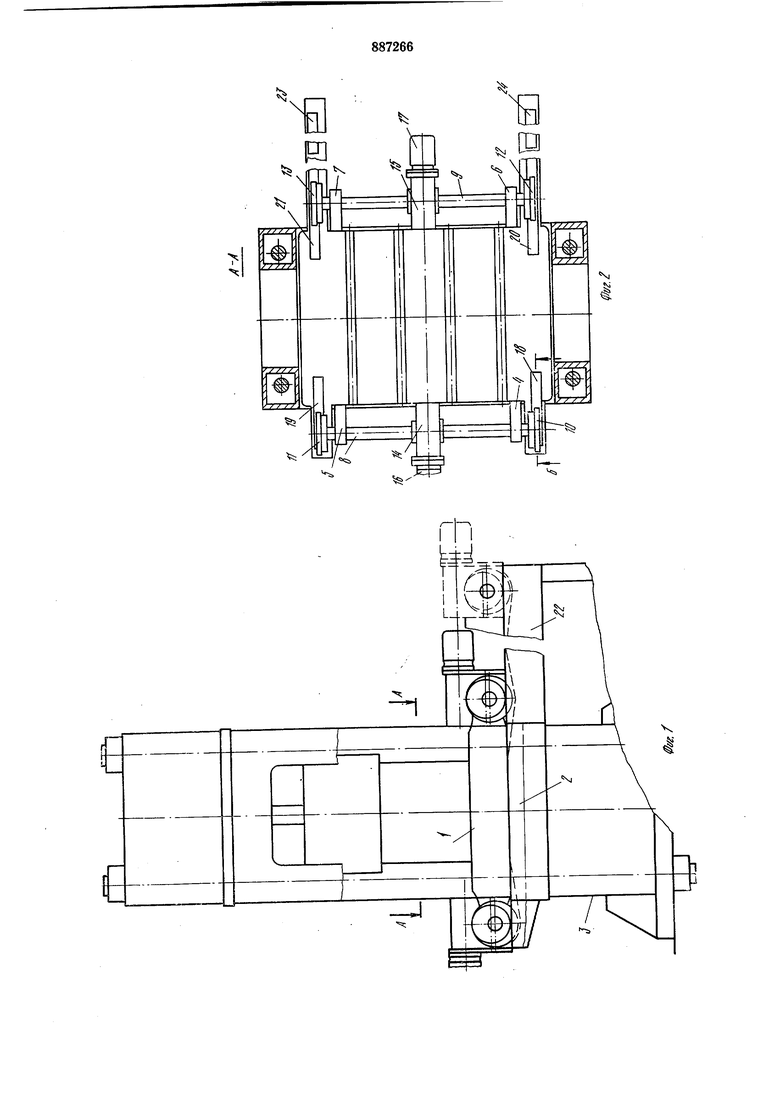

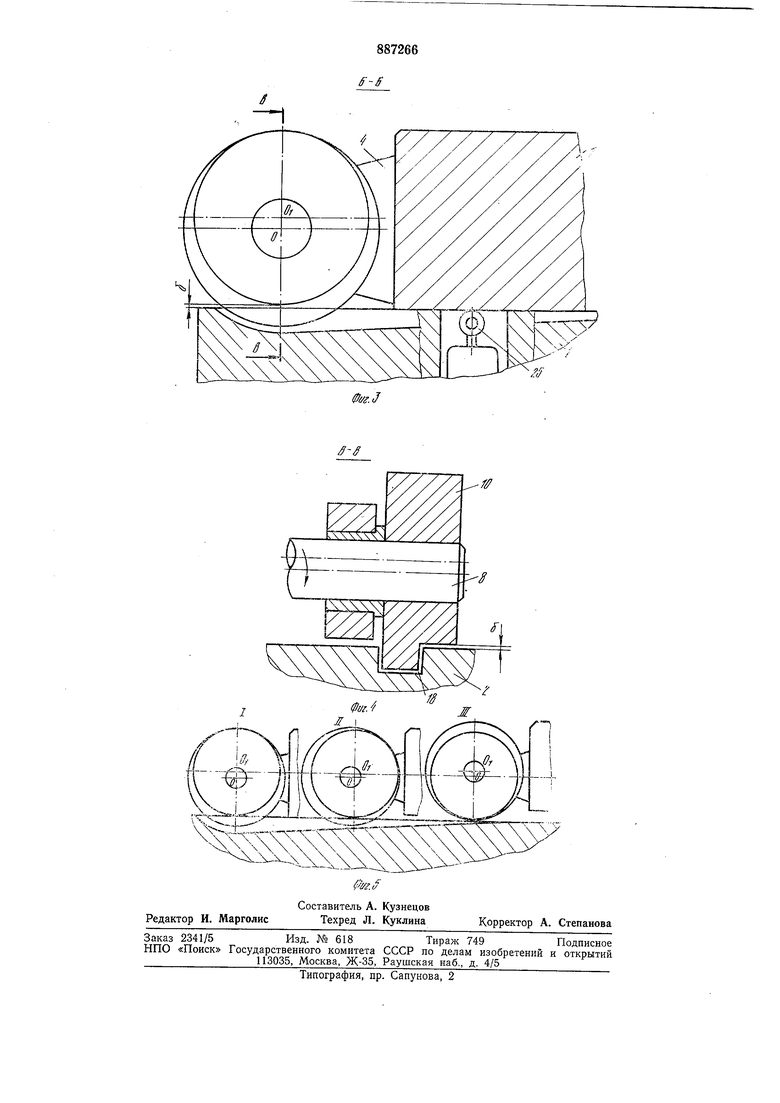

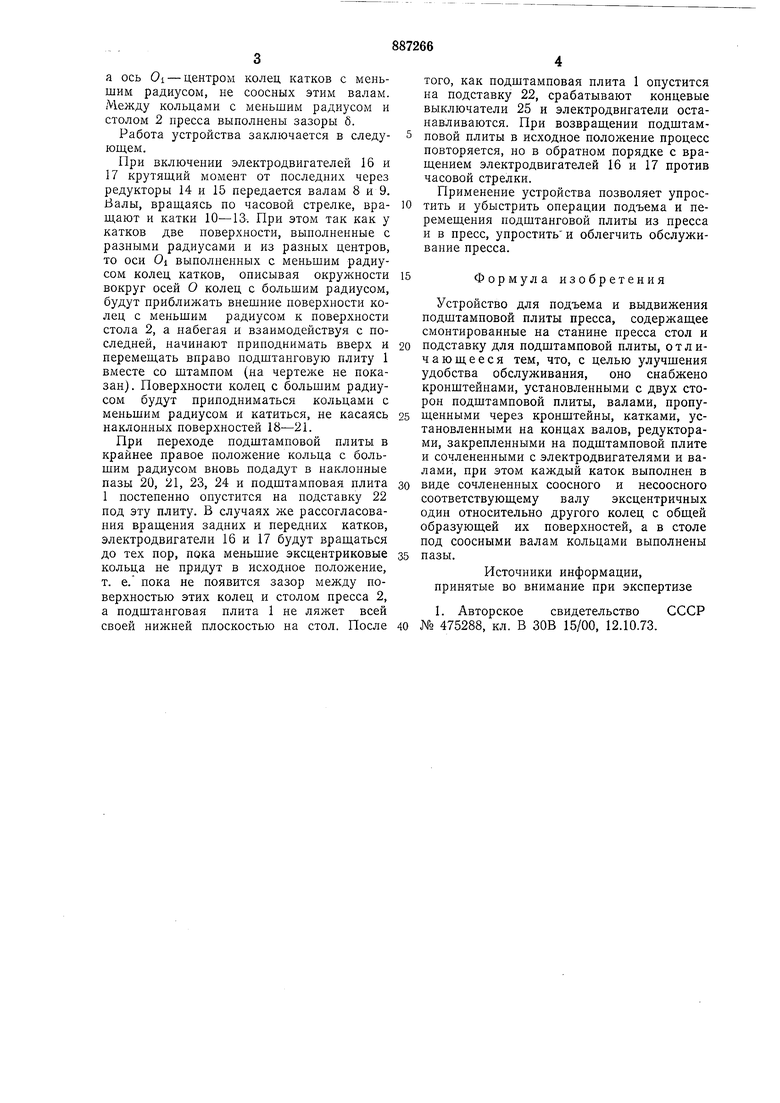

плиты; на фиг. 2 - разрез по А-А фиг. 1; на фиг. 3 - разрез по Б-Б фиг. 2; на фиг. 4 - разрез по В-В фиг. 3; на фиг. 5 - схема прохождения катком паза при подъеме и выдвижении подштамповой плиты.

Подштамповая плита 1 располагается на столе 2, смонтированном на станине 3 пресса. С двух сторон к торцам подштамповой плиты 1 прикреплены кронштейны 4-7. Через них пропущены валы 8 и 9, на концах которых закреплены катки 10-13, каждый из катков выполнен в виде сочлененных соосного и несоосного соответствующему валу эксцентричных один относительно другого колец.

Поверхности колец имеют общую образуюшую. Катки 10-13 через валы 8 и 9 и редукторы 14 и 15, закрепленные на подштамповой плите 1, связаны с электродвигателями 16 и 17. В столе 2 пресса под кольцами, соосными валам 8 и 9, выполнены пазы 18-21. Для удержания подштамповой плиты 1 во время выхода ее из подштампового пространства пресса на станине 3 установлена подставка 22, в которой выполнены пазы 23 и 24. Для регистрации положения подштамповой плиты используются концевые выключатели 25.

Ось О является центром колец катков с большим радиусом, соосных валам 8 и 9,

а ось Oi - центром колец катков с меньшим радиусом, не соосных этим валам. Между кольцами с меньшим радиусом и столом 2 нресса выполнены зазоры б.

Работа устройства заключается в следуюш,ем.

При включении электродвигателей 16 и 17 крутящий момент от последних через редукторы 14 и 15 передается валам 8 и 9. Балы, враш,аясь по часовой стрелке, враш,ают и катки 10-13. При этом так как у катков две поверхности, вынолненные с разными радиусами и из разных центров, то оси Oi выполненных с меньшим радиусом колец катков, описывая окружности вокруг осей О колец с большим радиусом, будут приближать внешние поверхности колец с меньшим радиусом к поверхности стола 2, а набегая и взаимодействуя с последней, начинают приподнимать вверх и перемещать вправо подштанговую плиту 1 вместе со штампом (на чертеже не показан). Поверхности колец с большим радиусом будут приподниматься кольцами с меньшим радиусом и катиться, не касаясь наклонных поверхностей 18-21.

При переходе подштамповой плиты в крайнее правое положение кольца с большим радиусом вновь подадут в наклонные пазы 20, 21, 23, 24 и подштамповая плита 1 постепенно опустится на подставку 22 под эту плиту. В случаях же рассогласования вращения задних и передних катков, электродвигатели 16 и 17 будут вращаться до тех пор, пока меньшие эксцентриковые кольца не придут в исходное положение, т. е. пока не появится зазор между поверхностью этих колец и столом пресса 2, а подштанговая плита 1 не ляжет всей своей нижней плоскостью на стол. После

того, как подштамповая плита 1 опустится на подставку 22, срабатывают концевые выключатели 25 и электродвигатели останавливаются. При возвращении подштамповой плиты в исходное положение процесс повторяется, но в обратном порядке с вращением электродвигателей 16 и 17 против часовой стрелки. Применение устройства позволяет упростить и убыстрить операции подъема и перемещения подштанговой плиты из пресса и в пресс, упростить и облегчить обслуживание пресса.

15

Формула изобретения

Устройство для подъема и выдвижения подштамповой плиты пресса, содержащее смонтированные на станине пресса стол и

подставку для подштамповой плиты, отличающееся тем, что, с целью улучшения удобства обслуживания, оно снабжено кронштейнами, установленными с двух сторон подштамповой плиты, валами, пропущенными через кронштейны, катками, установленными на концах валов, редукторами, закрепленными на подштамповой плите и сочлененными с электродвигателями и валами, при этом каждый каток выполнен в

виде сочлененных соосного и несоосного соответствующему валу эксцентричных один относительно другого колец с общей образующей их поверхностей, а в столе под соосными валам кольцами выполнены

пазы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 475288, кл. В ЗОВ 15/00, 12.10.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| Многопозиционный пресс с нижним приводом | 1985 |

|

SU1400891A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU967624A1 |

| Устройство для замены штампов на прессе | 1978 |

|

SU721343A1 |

| Устройство для подъема и выдвижения подштамповой плиты штамповочного молота | 1990 |

|

SU1761370A1 |

| Выдвижной стол пресса | 1980 |

|

SU872304A1 |

| Выдвижной стол пресса | 1980 |

|

SU979171A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| УСТРОЙСТВО для УСТАНОВКИ КРУПНОГАБАРИТНЫХ ШТАМПОВ НА ПРЕССБ[ И СНЯТИЯ ИХ | 1966 |

|

SU181602A1 |

| Устройство для замены штампов на прессе | 1981 |

|

SU996230A2 |

Авторы

Даты

1981-12-07—Публикация

1980-05-07—Подача