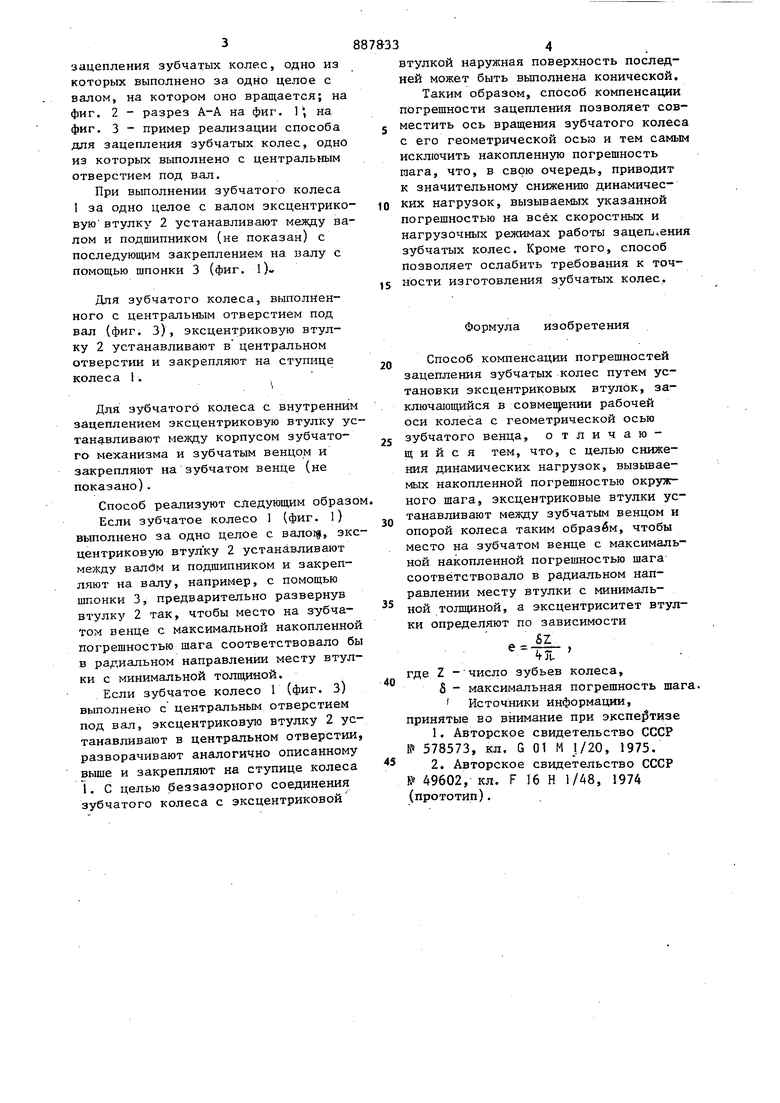

I. Изобретение относится к машиностроению, а именно к механическим приводам, содержапщм зубчатые передачи, и может быть использовано в зубчатых механизмах различного назначения. Известны способы компенсации воз мущающей силы, обусловленной накопленной ошибкой шага зацепления, заключающиеся в создании дополнитель ного источника возбуждения, действу щего в противофазе с указанной силой и возникающего за счет грузов устанавливаемых на торцах зубчатых колес 1. Недостатком известных способов является то, что они существенно зависят от нагрузочных и скоростных режимов работы зубчатого меха.низма. Наиболееблизким к изобретению по технической сущности и достигаемому результату является способ компенсации погрешностей зацепления зубчатых колес путем установки зксцентрикрвых втулок, заключающийся в совмещении рабочей оси колеса с геометрической осью зубчатого венца 2.. Цель изобретения - снижение динамических нагрузок, вызываемых накопленной погрешностью окружного шага. Цель обеспечивается тем, что эксцентриковые втулки устанавливают между зубчатым венцом и опорой колеса таким образом, чтобы место нТа зубчатом венце с максимальной накопленной погрешностью шага соответствовало в радиальном направленни месту втулки с минимальной толщиной а эксцентриситет втулки определяют по зависимости: 6Z . жгде Z - число зубьев колеса. - максимальная погрешность шага. На фиг. 1 показан пример реализации способа компенсации погрешностей

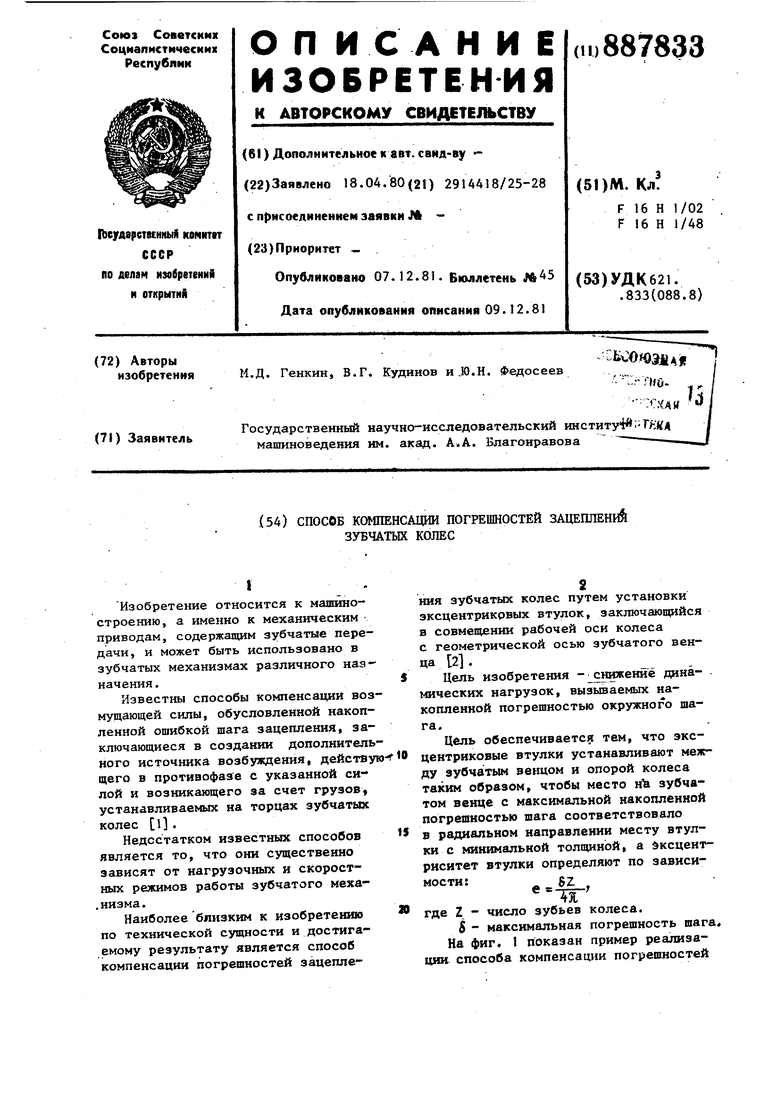

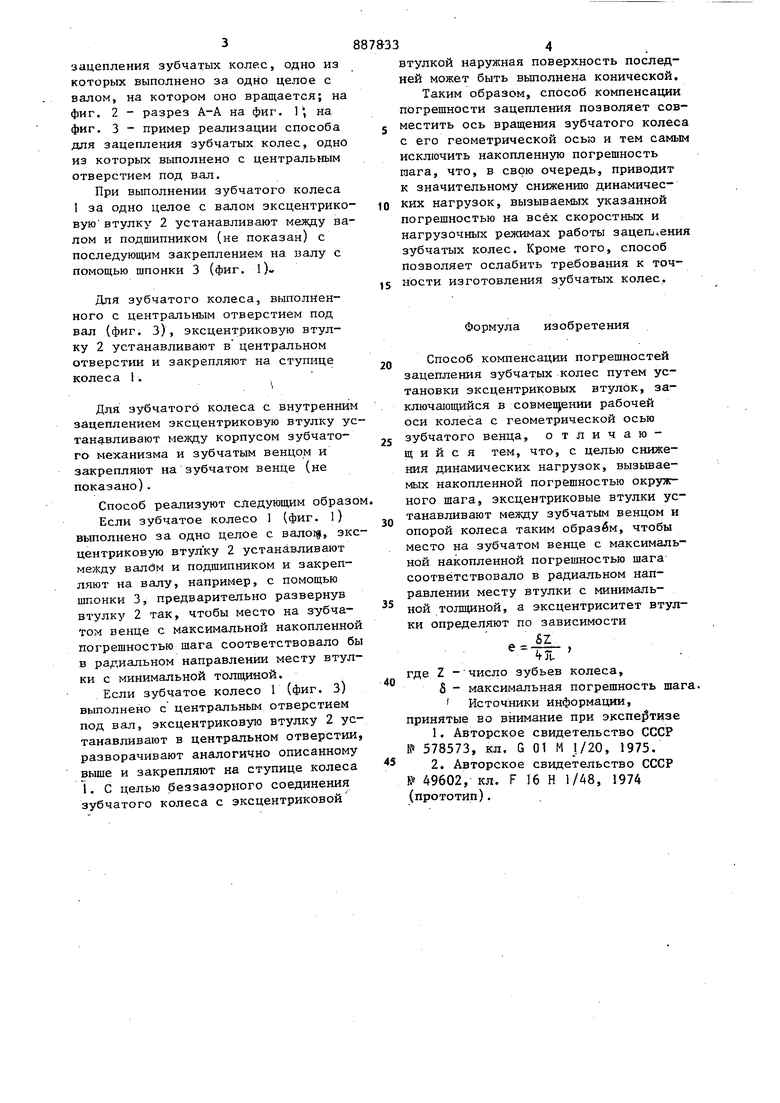

зацепления зубчатых колес, одно из которых выполнено за одно целое с валом, на котором оно вращается; на фиг. 2 - разрез А-А на фиг. на фиг. 3 - пример реализации способа для зацепления зубчатых колес, одно из которых выполнено с центральным отверстием под вал.

При выполнении зубчатого колеса 1 за одно целое с валом эксцентриковую втулку 2 устанавливают между валом и подшипником (не показан) с последующим закреплением на валу с помощью шпонки 3 (фиг. 1 )v

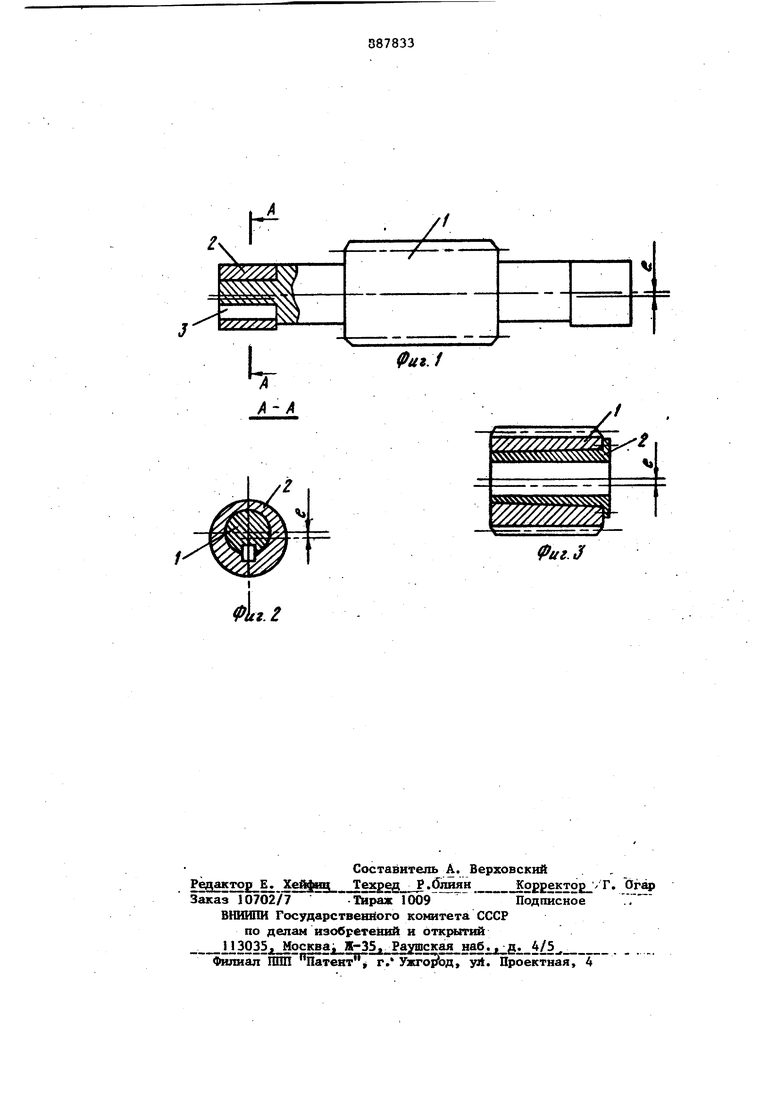

Для зубчатого колеса, выполненного с центральным отверстием под вал (фиг. З), эксцентриковую втулку 2 устанавливают в центральном отверстии и закрепляют на ступице колеса 1.

I

Для зубчатого колеса с внутренним зацеплением эксцентриковую втулку устанавливают между корпусом зубчатого механизма и зубчатым венцом и закрепляют на зубчатом венце (не показано).

Способ реализуют следующим образо

Если зубчатое колесо 1 (фиг. 1) выполнено за одно целое с вало, эксцентриковую втулку 2 устанавливают между валбм и подшипником и закрепляют на валу, например, с помощью шпонки 3, предварительно развернув втулку 2 так, чтобы место на зубчатом венце с максимальной накопленной погрешностью щага соответствовало бы в радиальном направлении месту втулки с минимальной толщиной.

Если зубчатое колесо Г (фиг. З) выполнено с центральным отверстием под вал, эксцентриковую втулку 2 устанавливают в центральном отверстии, разворачивают аналогично описанному выше и закрепляют на ступице колеса i. С целью беззазорного соединения зубчатого колеса с эксцентриковой

втулкой наружная поверхность последней может быть вьшолнена конической. Таким образом, способ компенсации погрешности зацепления позволяет совместить ось вращения зубчатого колеса с его геометрической осью и тем самым исключить накопленную погрешность тага, что, в свою очередь, приводит к значительному снижению динамических нагрузок, вызываемых указанной погрешностью на всех скоростных и нагрузочных режимах работы зацеш ения зубчатых колес. Кроме того, способ позволяет ослабить требования к точности изготовления зубчатых колес.

Формула изобретения

Способ компенсации погрешностей зацепления зубчатых колес путем установки эксцентриковых втулок, заключающийся в совмеи ении рабочей оси колеса с геометрической осью зубчатого венца, о тличающ и и с я тем, что, с целью снижения динамических нагрузок, вызьшаемых накопленной погрешностью окружного шага, эксцентриковые втулки устанавливают между зубчатым венцом и опорой колеса таким образбм, чтобы место на зубчатом венце с максимальной накопленной погрешностью шага соответствовало в радиальном направлении месту втулки с минимальной толщиной, а эксцентриситет втулки определяют по зависимости

е--, kTi.

где Z -ЧИСЛО зубьев колеса,

S - максимальная погрешность ша

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР К 578573, кл. G 01 М 1/20, 1975.

2.Авторское свидетельство СССР К« 49602, кл. F 16 Н 1/А8, 1974 (прототип).

К- f(

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения динамической нагрузки зубчатой передачи | 1980 |

|

SU1013656A1 |

| Устройство для обработки некруглых поверхностей | 1984 |

|

SU1252060A2 |

| Способ компенсации погрешностей зацепления в зубчатом механизме | 1988 |

|

SU1620733A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 1995 |

|

RU2123627C1 |

| Устройство орбитального перемещения при электроэрозионной обработке | 1982 |

|

SU1068246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2005 |

|

RU2313016C2 |

| Корригирующее устройство | 1986 |

|

SU1404215A1 |

| Клеть для продольной прокатки профилей переменного сечения | 1979 |

|

SU933166A1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-18—Подача