Изобретение относится к промыпшен- |ности строительных материалов, преимущественно к технологии получения :клинкера сухим способом.

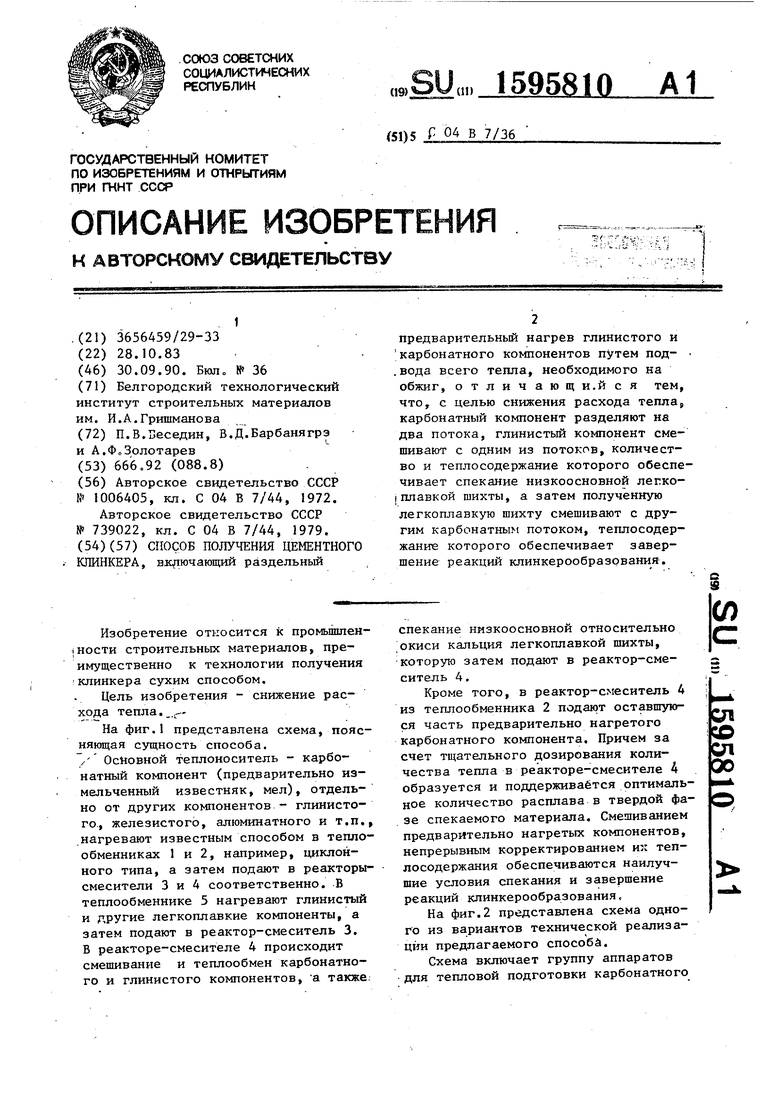

Цель изобретения - снижение расхода тепла.,.,-На фиг.1 представлена схема, пояс- нянщая сущность способа. / Основной теплоноситель - карбонатный компонент (предварительно измельченный известняк, мел), отдельно от других компонентов - глинистого., железистого, алюминатного и т.п., нагревают известным способом в теплообменниках 1 и 2, например, циклонного типа, а затем подают в реакторы- смесители 3 и 4 соответственно. В теплообменнике 5 нагревают глинистый и другие легкоплавкие компоненты, а затем подают в реактор-смеситель 3. В реакторе-смесителе 4 происходит смещивание и теплообмен карбонатного и глинистого компонентов, а также.

спекание низкоосновной относительно окиси кальция легкоплавкой шихты, которую затем подают в реактор-смеситель 4.

Кроме того, в реактор-смеситель 4 КЗ теплообменника 2 подают оставшуюся часть предварительно нагретого карбонатного компонента. Причем за счет тщательного дозирования количества тепла в реакторе-смесителе А образуется и поддерживается оптимальное количество расплава в твердой фазе спекаемого материала. Смешиванием предварительно нагретых компонентов, непрерывным корректированием ю: теплосодержания обеспечиваются наилучшие условия спекания и завершение реакций клинкерообразования.

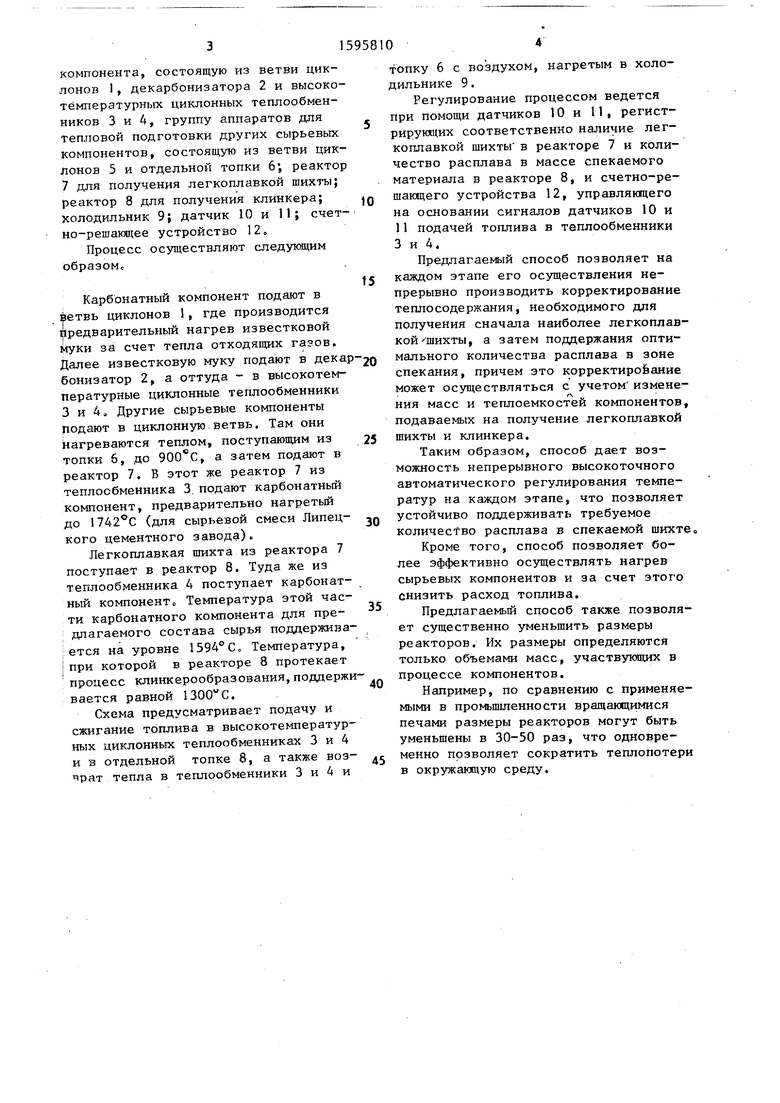

На фиг.2 представлена схема одного из вариантов технической реализации предлагаемого способа.

Схема включает группу аппаратов для тепловой подготовки карбонатного

(Л

сд

t;D сд

00

компонента, состоящую из ветви циклонов I, декарбонизатора 2 и высокотемпературных циклонных теплообменников 3 и 4, группу аппаратов для тепловой подготовки других сырьевых; компонентов, состоящую из ветви циклонов 5 и отдельной топки 6; реактор 7 для получения легкоплавкой шихты; реактор 8 для получения клинкера; холодильник 9; датчик 10 и 11; счетно-решающее устройство 12

Процесс осуществляют следукнцим образом.

Карбонатный компонент подают в ветвь циклонов 1, где производится Предварительный нагрев известковой йуки за счет тепла отходящих газов. Далее известковую муку подают в дека бокизатор 2, а оттуда в высокотекг пературные циклонные теплообменники 3 и 4, Другие сырьевые компоненты подают в циклонную ветвь. Там они Нагреваются теплом, поступающим из топки 6, до 900 С, а затем подают в реактор 7. В этот же реактор 7 из теплообменника 3. подают карбонатньй компонент, предварительно нагретый до (для сырьевой смеси Липец- кого цементного завода).

Легкоплавкая шихта из реактора 7 поступает в реактор 8. Туда же из теплообменника 4 поступает карбонат- ный компонент Температура этой час- ти карбонатного компонента для предлагаемого состава сырья поддержива ется на уровне 1594°Со Температура, i при которой в реакторе 8 протекает процесс клинкерообразования,поддерж вается равной .

Схема предусматривает подачу и сжигание топлива в высокотемпературных циклонных теплообменниках 3 и 4 и 3 отдельной топке 8, а также воз ярат тепла в теплообменники 3 и 4 и

топку 6 с воздухом, нагретым в холодильнике 9.

Регулирование процессом ведется при помощи датчиков 10 и 11, регистрирующих соответственно наличие легкоплавкой щихты в реакторе 7 и количество расплава в массе спекаемого материала в реакторе 8, и счетно-решающего устройства 12, управляющего на основании сигналов датчиков 10 и 11 подачей топлива в теплообменники 3 и 4.

Предлагаемый способ позволяет на каждом этапе его осуществления непрерывно производить корректирование теплосодержания, необходимого для получения сначала наиболее легкоплавкой - шихты, а затем поддержания оптимального количества расплава в зоне спекания, причем это корректиробание может осуществляться с учетом изменения масс и теплоемкостей компонентов подаваемых на получение легкоплавкой шихты и клинкера.

Таким образом, способ дает возможность непрерывного высокоточного автоматического регулирования температур на каждом этапе, что позволяет устойчиво поддерживать требуемое кoличecfвo расплава в спекаемой шихт

Кроме того, способ позволяет более эффективно осуществлять нагрев сырьевых компонентов и за счет этого снизить расход топлива.

Предлагаемый способ также позволяет существенно уменьшить размеры реакторов. Их размеры определяются только объемами масс, участвующих в процессе компонентов.

Например, по сравнению с применяемыми в промьшшенности вращающимися печами размеры реакторов могут быть уменьшены в 30-50 раз, что одновременно позволяет сократить теплопотер в окружающую среду.

Фиг. I

fepSOHomiitti пнмнепт

KMHKff

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1985 |

|

SU1549936A1 |

| Способ получения мелкозернистого цементного клинкера | 1986 |

|

SU1694506A1 |

| Способ получения мелкозернистого клинкера | 1988 |

|

SU1761708A1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| Способ получения цементного клинкера | 1986 |

|

SU1622319A1 |

| Способ получения цементного клинкера и устройство для получения цементного клинкера | 1979 |

|

SU887899A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ВОЗГОНОВ | 2010 |

|

RU2404272C1 |

| ПЛАЗМЕННЫЙ ТЕРМОДЕКАРБОНИЗАТОР РЕАКТОР-СЕПАРАТОР (ТДРС) | 2007 |

|

RU2354724C2 |

| Способ производства цементного клинкера | 1986 |

|

SU1490101A1 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

Способ получения цементного клинкера, включающий раздельный предварительный нагрев глинистого и карбонатного компонентов путем подвода всего тепла, необходимого на обжиг, отличающийся тем, что, с целью снижения расхода тепла, карбонатный компонент разделяют на два потока, глинистый компонент смешивают с одним из потоков, количество и теплосодержание которого обеспечивает спекание низкоосновной легкоплавкой шихты, а затем полученную легкоплавкую шихту смешивают с другим карбонатным потоком, теплосодержание которого обеспечивает завершение реакций клинкерообразования.

| Способ получения портландцементного клинкера | 1978 |

|

SU1006405A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ обжига цементного клинкера | 1975 |

|

SU739022A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-09-30—Публикация

1983-10-28—Подача