со

00

to

сд

И:и)Г)рет( ние относится к черной метал- .тургии, в частности к 11рои:(водству холоднокатаной Г1реци;-1иоииой но.чосы как заготовки для изготовления теневых масок кинескопов те. К ви (ИОННЫХ приемник()вЦветного видения.

Целью изобретения является увеличение выхода годного, улучшение качества нолос за счет Г1овын1ения и.тастичности и маг нит- ных свойств.

При прокатке с обжатиями более 40% нластичность полосы низка, велика коэрцитивная сила, ири изготовлении теневых масок получают низкий выход годного из-за разрыва масок в местах перемычек и образования дефекта «линии скольжения.

Прокатка с обжатиями менее 20% на некоторых, например 20-валковых, станах не- TexHfxTOFичка. характеризуется низкой про- изводите.1ьностью и не обеспечивает необходимого выравнивания полосы. Кроме того, качество полосы но гео.метрическим размерам (разното. идинность, профиль) не удовлетворяет требованиям нормативно-технической документации.

Отжиг в печи при температуре менее нриводит к получению перекристаллизованной структуры металла, снижению пластичности, магнитных свойств и снижению выхода годного при штамповке те)1е- вых масок.

Отжиг полосы толщиной 0,19 0,25 мм при температуре выше 640° опасен потерей фор.мы полосы, может вызвать образование складок и других дефектов в нроцеесе нагрева при скорости полосы 2-3 м/с, что ухуд- HiaeT качество поверхности и снижает ход годной продукции.

Кроме того, увеличение температуры отжига (вьцпе 64()°С способствует росту выделений цементита до 2- 3 баллов и повьицен- ному количеству разрывов при штамповке масок.

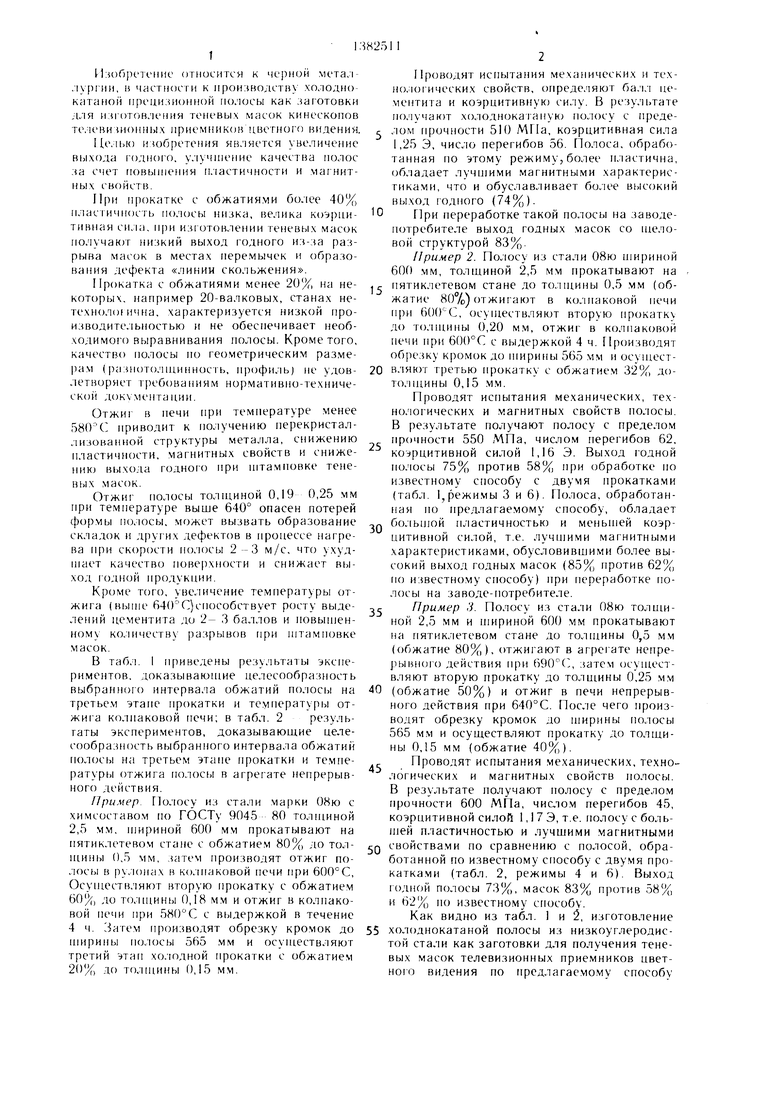

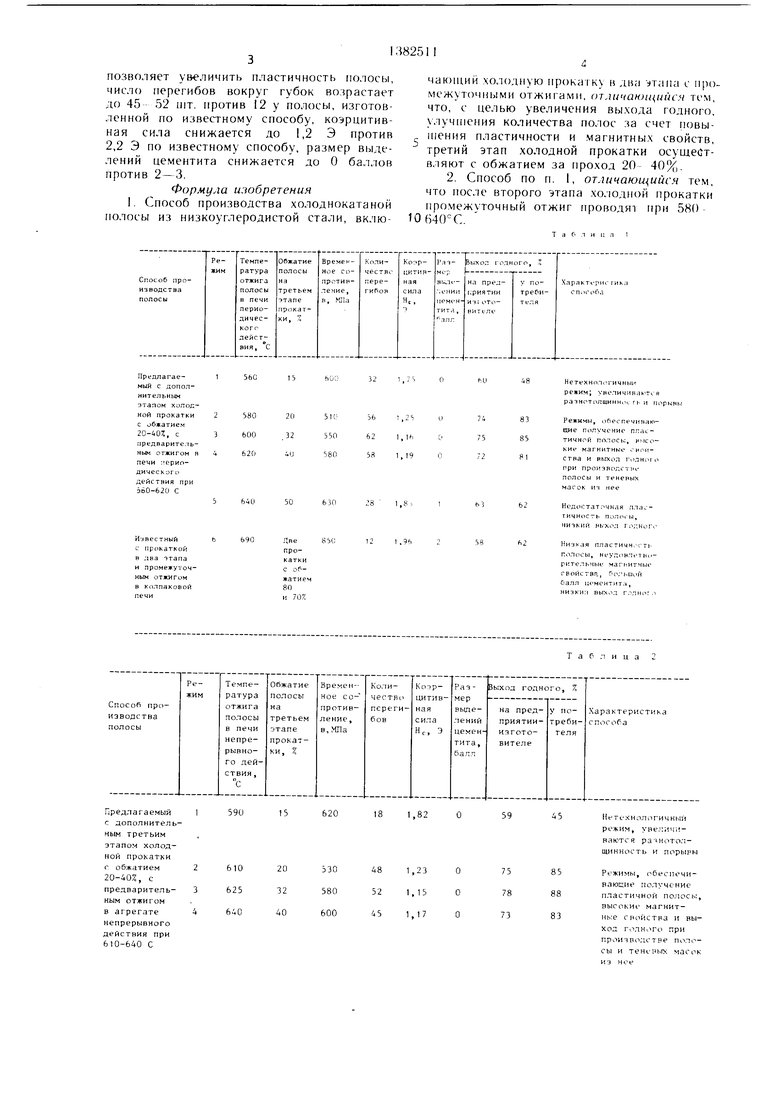

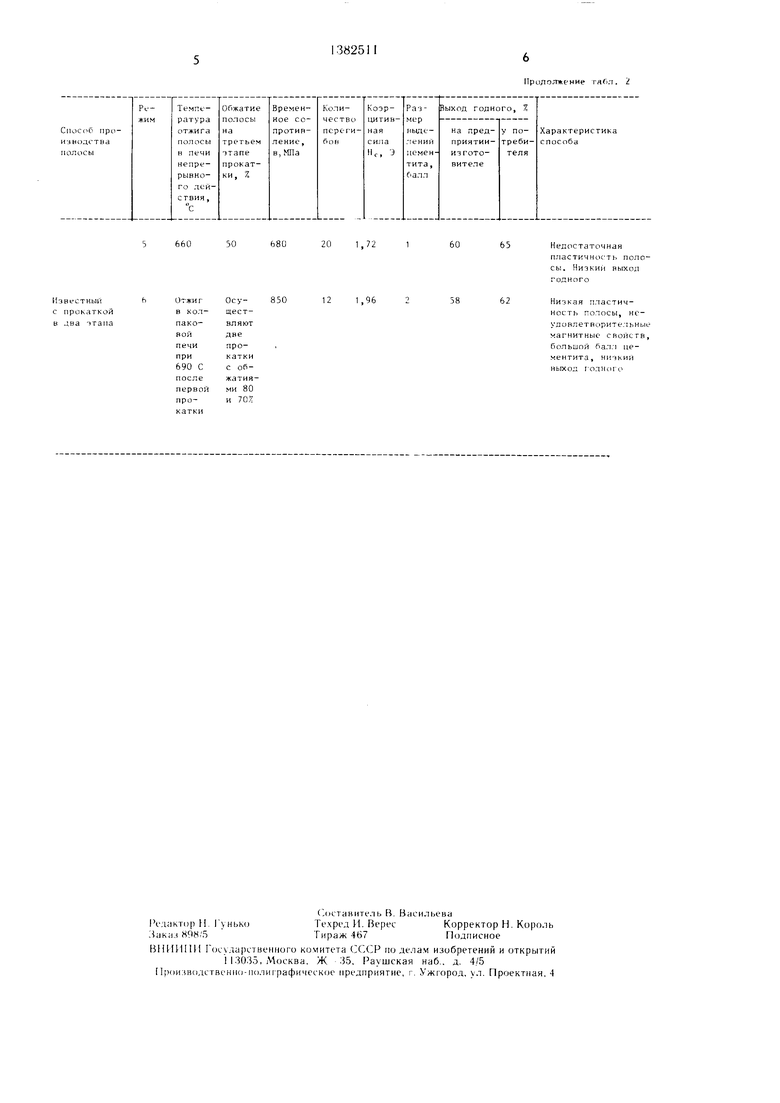

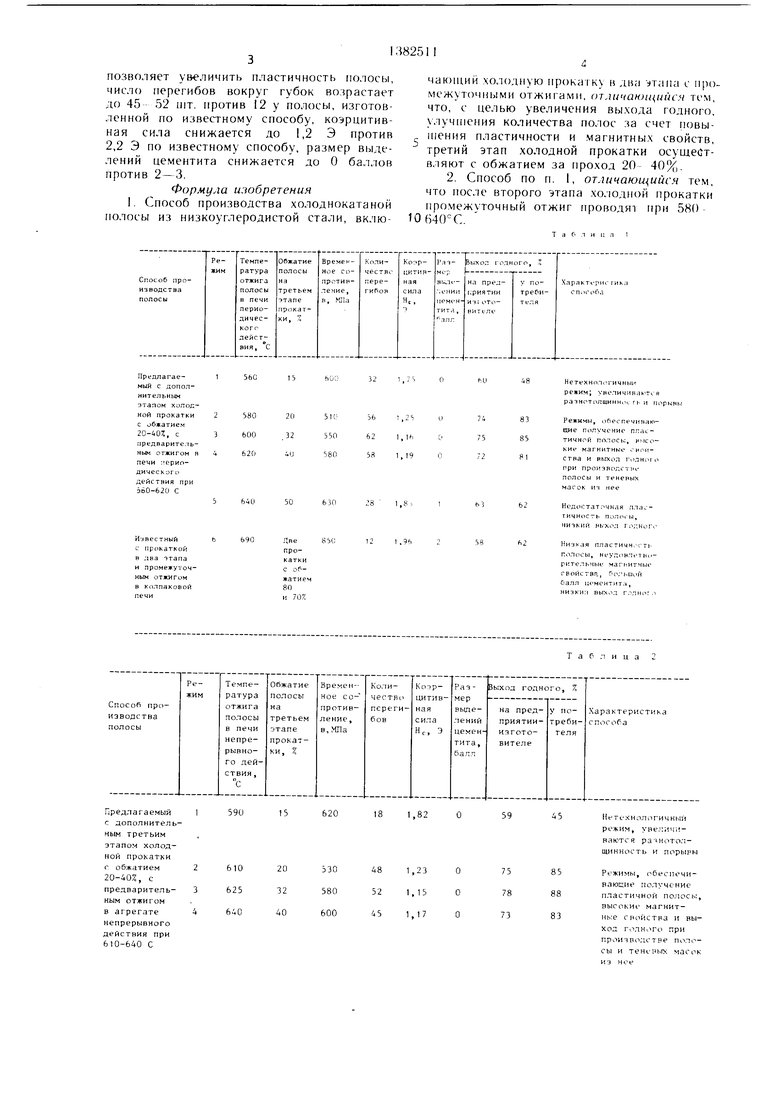

В табл. I приведены результа1ы экспериментов. доказываюп1ие целесообразность выбранного интервала обжатий полосы на третье.м этапе прокатки и температуры от- жиг а колпаковой печи; в табл. 2 результаты экспериментов, доказывающие целесообразность выбранного интервала обжатий полосы на третьем этапе прокатки и те.мпе- ратуры отжига полосы в агрегате непрерывного действия.

Пример. По. юсу из стали .марки 08ю с химсоставом по ГОСТу 9045 80 толп1иной 2,5 мм. И1ириной 600 мм прокатывают на пятиклетевом стане с обжатием 80% до тол- шины 0,5 мм, затем производят отжиг полосы в ру. юнах в ко,;1паковой печи при 600°С, Осуществляют вторую прокатку с обжатием 60, до толщины 0,18 мм и отжиг в колпаковой печи при 58()°С с выдержкой в течение 4 ч. Зате.м производят обрезку кро.мок до ширипы полосы 565 мм и осуп1ествляют третий этап хо,:1одной прокатки с обжатием 20% до толщины 0,15 мм.

5

Проводят испытания механических и тех- но.чогических свойств, определяют ба. К це- мептита и коэрцитивную силу. В результате по, 1учак)т холоднсжа гапую полосу с преде- г лом прочности 510 МПа, коэрцитивная сила 1,25 Э, число перегибов 56. Полоса, обработанная по этому режиму, более пластична, об.чадает лучшими магнитными характеристиками, что и обуславливает более высокий выход годного (74%).

0 При переработке такой полосы на заводе- гтотребителе выход годных .масок со тело- вой структурой 83%.

Пример 2. Полюсу из стали 08ю шириной 600 мм, толщиной 2,5 мм прокатывают на

2 пятиклетевом стане до толщины 0,5 мм (обжатие 80%) отжигают в колпаковой печи при бОО -С, осуществляют вторую прокатку до толщины 0,20 мм, отжиг в колпаковой нечи цри 600°С с выдержкой 4 ч. Производят обрезку кромок до ширины 565 мм и осущест0 вляют третью црокатку с обжатием 32% до- то,чщины 0,15 .м.м.

Проводят испытания механических, тех- но, 1огических и магнитных свойств полосы. В результате получают полосу с пределом прочности 550 МПа, числом перегибов 62, коэрцитивной силой 1,16 Э. Выход годной нолосы 75% против 58% при обработке по известному способу с двумя прокатками (табл. 1.,режи.мы 3 и 6). Полоса, обработанная но предлагаемому способу, обладает

Q больпюй ьчастичностью и меньп1ей коэрцитивной силой, т.е. лучшими магнитными характеристиками, обусловившими более высокий выход годных масок (85% против 62% по известному способу) при переработке полосы на заводе-потребителе.

5 Пример 3. Полосу из стали 08ю толщиной 2,5 мм и шириной 600 мм прокатывают на пятиклетевом стане до толщины 0,5 мм (обжатие 80%), отжигают в агрегате непре- рывно1 о действия при 690°(, затем ocyniecT- вляют вторую прокатку до толщины 0,25 мм

0 (обжатие 50%) и отжиг в печи непрерывного действия при 640°С. После чего производят обрезку кромок до ширины полосы 565 м.м и осуществляют прокатку до толщины 0,15 мм (обжатие 40%,).

г Проводят испытания .механических, технологических и магнитных свойств полосы. В результате получают полосу с пределом прочности 600 МПа, числом перегибов 45, коэрцитивной силой 1,1 7 Э, т.е. полосу с боль- пластичностью и лучшими магнитными

Q свойства.ми по сравнению с полосой, обработанной по известному способу с двумя про- катка.ми (табл. 2, режимы 4 и 6). Выход годной полосы 73%, масок 83% против 58% и 62% по известному способу.

Как видно из табл. 1 и 2, изготовление

5 холоднокатаной полосы из низкоуглеродистой стали как заготовки для получения теневых масок телевизионных приемников цветного видения по предлагаемому способу

позволяет увеличить пластичность полосы, число перегибов вокруг губок возрастает до 45 52 HIT. против 12 у полосы, изготов- леппой по известпому способу, коэрцитив- пая сила снижается до 1,2 Э против 2,2 Э по известному способу, размер выделений цементита снижается до О баллов против 2-3.

Формула изобретения 1. Способ производства холоднокатаной полосы из низкоуглеродистой стали, вклю5

чаюп1ии холодную прокатку в два с промежуточными отжигами, отличающийся тем, что, с целью увеличения выхода годного, улучп1ения количества полос за счет повышения пластичности и магнитных свойств, третий этап холодной прокатки осущейт- вляют с обжатием за проход 20- 40%.

2. Способ по п. I, отличающийся тем, что после второго этапа холодной прокатки промежуточный отжиг проводят при 580- 10 640° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ изготовления теневых масок кинескопов цветных телевизоров | 1986 |

|

SU1404535A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНЕВЫХ МАСОК КИНЕСКОПОВ | 1991 |

|

RU2026371C1 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС (ВАРИАНТЫ) | 2004 |

|

RU2277130C1 |

Изобретение может найти применение при производстве холоднокатаной полосы из низкоутлеродистой стали как заготовки для изготовления теневых масок кинескопов телевизионных приемников цветного видения. Цель изобретения - увеличение выхода годного, улучшение качества полос за счет повышения пластичности и магнитных свойств. Холодную прокатку полосы производят в три этапа с обжатием на третьем этапе за проход 20-40% с отжигом после второго этапа холодной прокатки при 580 640°С. 1 з.п. ф-лы, 2 табл.

690

Две прокатки

с оГ- жатиеч 80 и 707,

Нетехнолггичиыи режим; увеличив и Гс- ра нотолщинно гь и t

83 83 81

щи е п ол -ч с н и е п л я с - тичной пол ось:, H.ICO- кие магнитные - нги- ства и выхол T4. о

при ПрОИЭВ Oj с Г И .

п ол о с ы и т t н е в ых маеок И-Э нее

Н е д о с т а т , ч н л я п л л т и ч н о с т ь п оп о с ы,

н и 1 к и и н Ь Х ол г о;; н о г г

рительмые маг1п тмы с в ойс т an, Г р; hiiitiH балл иементит ч , низки:) Bbrxiia гллно

leTL-хнологнчный режим, увелич 1 - ваютс я ра-чнотол- щиниость и порыры

Р f жи мы, о G е с не ч и- в л юц и е п о л ч с н и с п л а с т н ч и о н полосы, высокие магнит- иь:е с гяойства и выХОП при

п Р он я в o;i с т Э е п о л о - сы и тене- ьгх масок н 3 нее

660

50

680

20

вестный прокаткой два -ггапа

Отжиг в кол- паковойпечи при 690 С после первой прокатки

Осуществляютдве прокаткис обжатия-ми 80 и 70%

850

12

Прололжение тлГ);. L

60 65 Недостаточная

пласткчност1 полосы. Низкий выход годного

58 62 Низкая пластичность полосы, неудовлетворительныемагнитные свойств, большой 6a:i:i цементита , низкий ньгход годного

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ НИЗКОУГЛЕРОДИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 0 |

|

SU277697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРИМЕНЕНИЯ КОГЕРЕРА В ТЕЛЕФОНАХ С ФОНИЧЕСКИМ ВЫЗОВОМ | 1923 |

|

SU1014A1 |

Авторы

Даты

1988-03-23—Публикация

1986-10-09—Подача