1

Изобретение относится к машиностроению, и может быть использовано при изготовлении сварных особотонкостенных труб с винтовьм и продольным швом, гибких металлических рукавов, компенсаторов и сильфонов.

Известно устройство для формовки и сварки особотонкостенных труб, содержащее щелевую фильеру, образованную наружным кольцом и внутренней штангой, в которой размещен вкладьш с приводом его радиального поджатия П .

Недостатком данного устройства является то. Что жесткая связь межцу клином и башмаком препятствует обеспечению постоянного усилия прижима башмака к трубе в процессе сварки. Кроме того, при регулировке стыка при сварке трубы расстояние от поверхности башмака до поверхности кромок ленты может незначительно колебаться. Если между башмаком и

лентой появляется зазор, то возможен брак при сварке трубы из-за появления зазора в стыке. При большом усилии прижатия башмака с лентой к фильере появляются большие силы трения между ними, либо происходит заклинивание. Это приводит к нарушению равномерности тягового усилия. Движение ленты становится неравномерным . Процесс сварки нарушается, что в конечном счете приводит к браку.

Цель изобретения - повьпиение.качества сварного шва труб путем соз.дания стабильного усилия трения между вкладьш1ем, лентой и фильерой Для стабильности тягового усилия и скорости движения трубы.

Цель достигается тем, что устройство для формовки и сварки особотонкостенных труб, содержащее щелевую фильеру, образованную наружным кольцом и внутренней штангой, в которой размещен вкладьш с при1ВОДОМ его радиального поджатия, снабжено системой регулирования радиального поджатия вкладыша, включающей датчик силы, механизм воздействия на величину радиального поджатия и электрически связанную с ними схему сравнения, а вкладыш установлен с возможностью упругого радиального смещения и взаимодействия с датчиком силы.

Датчик силы вьтолнен в виде пьезоэлемента.

При этом привод радиального поджатия вкладыша выполнен в виде сильфона.

Кроме того, механизм воздействия на величину радиального поджатия вкладыша выполнен в виде двух индукторов и упругих элементов, размещенных Б магнитных полях этих индукторов и установленных с возможностью взаимодействия с сильфоном.

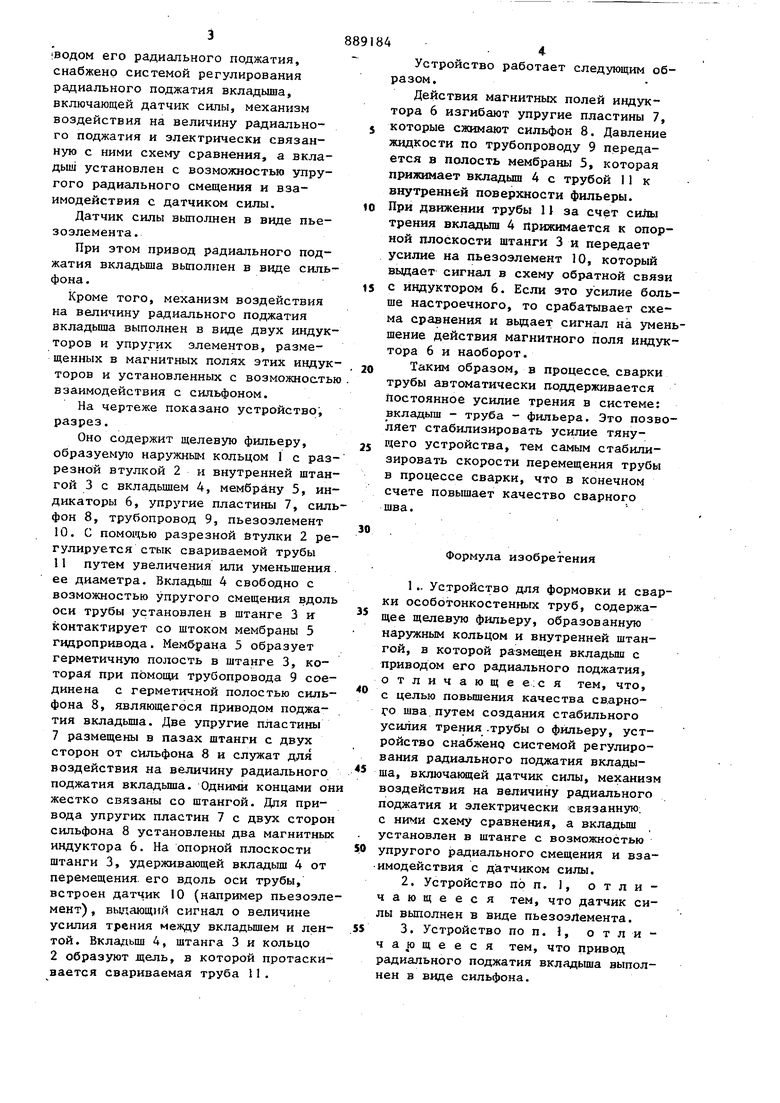

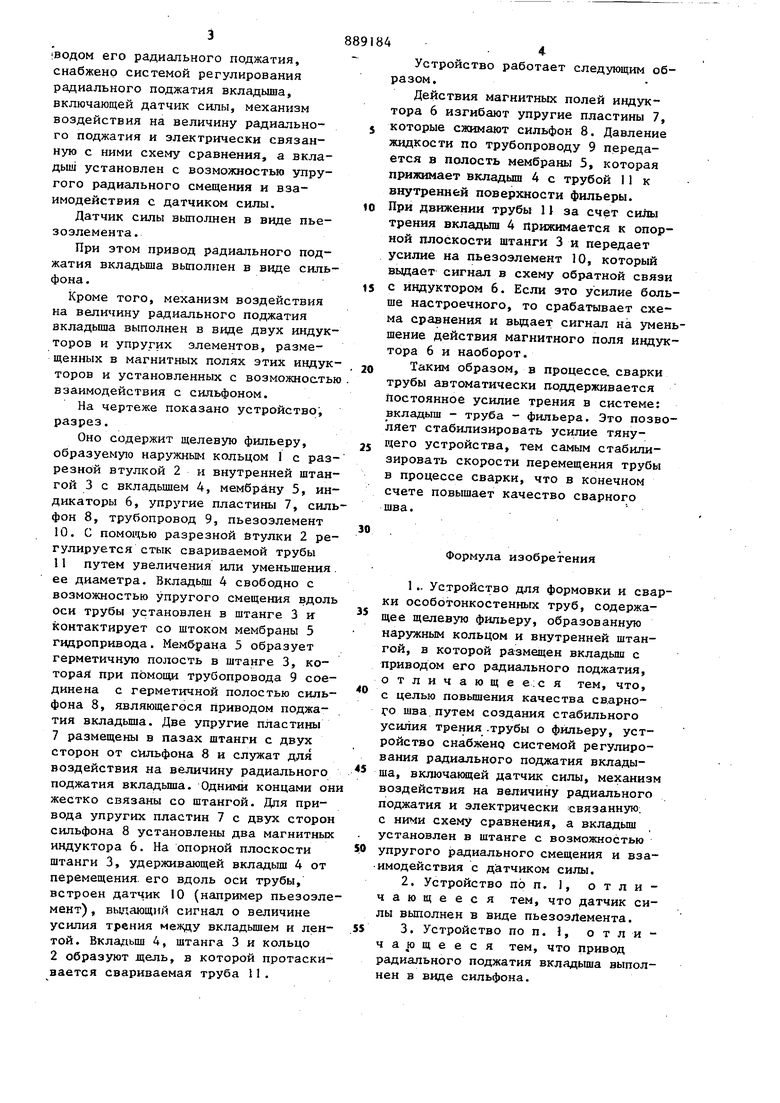

На чертеже показано устройство, разрез.

Оно содержит щелевую фильеру, образуемую наружным кольцом 1 с разрезной втулкой 2 и внутренней штангой 3 с вкладьшем 4, мембрану 5, индикаторы 6, упругие пластины 7, сильфон 8, трубопровод 9, пьезоэлемент 10. С помощью разрезной втулки 2 регулируется стык свариваемой трубы 11 путем увеличения или уменьшения ее диаметра. Вкладьш 4 свободно с возможностью упругого смещения вдоль оси трубы установлен в штанге 3 и контактирует со штоком мембраны 5 гидропривода. Мембрана 5 образует герметичную полость в штанге 3, которая при помощи трубопровода 9 соединена с герметичной полостью сильфона 8, являющегося приводом поджатия вкладыша. Две упругие пластины 7 размещены в пазах штанги с двух сторон от сильфона 8 и служат для воздействия на величину радиального поджатия вкладьш1а. Одними концами он жестко связаны со штангой. Для привода упругих пластин 7 с двух сторон сильфона 8 установлены два магнитных индуктора 6. На опорной плоскости штанги 3, удерживающей вкладыш 4 от перемещения, его вдоль оси трубы, встроен датчик 10 (например пьезоэлмент) , выдающий сигнал о величине усилия трения между вкладышем и лентой. Вкладьш 4, штанга 3 и кольцо 2 образуют щель, в которой протаскивается свариваемая труба 11.

Устройство работает следующим образом.

Действия магнитных полей индуктора 6 изгибают упругие пластины 7,

которые сжимают сильфон 8. Давление жидкости по трубопроводу 9 передается в полость мембраны 5, которая прижимает вкладыш 4 с трубой 1 1 к внутренней поверхности фильеры.

При движении трубы 11 за счет силы трения вкладыш 4 прижимается к опорной плоскости штанги 3 и передает усилие иа пьезоэлемент 10, который выдает сигнал в схему обратной связи

5 с индуктором 6. Если это усилие больше настроечного, то срабатывает схема сравнения и вьщает сигнал на уменьшение действия магнитного поля индуктора 6 и наоборот.

0 Таким образом, в процессе, сварки трубы автоматически поддерживается постоянное усилие трения в системе: вкладыш - труба - фильера. Это позволяет стабилизировать усилие тянущего устройства, тем самым стабилизировать скорости перемещения трубы в процессе сварки, что в конечном счете повышает качество сварного шва.

Формула изобретения

1 .. Устройство для формовки и сварки особотонкостенных труб, содержащее щелевую фильеру, образованную наружным кольцом и внутренней штангой, в которой размещен вкладьш с приводом его радиального поджатия, отличающе е;с я тем, что, с целью повьш1ения качества св.арного шва путем создания стабильного усилия трения .трубы о фильеру, устройство снабжено системой регулирования радиального поджатия вкладыша, включающей датчик силы, механизм воздействия на величину радиального поджатия и электрически связанную, с ними схему сравнения, а вкладьш установлен в штанге с возможностью

0 упругого радиального смещения и взаимодействия с датчиком силы,

2. Устройство по п. 1, отличающееся тем, что датчик силы выполнен в виде пьезоэлемента.

5 3. Устройство по п. 1, отличающееся тем, что привод радиального поджатия вкладьш1а выполнен в виде сильфона.

4. Устройство по пп. 1 и 3, от личающееся тем, что механизм воздействия на величину радиального поджатия вкладыша вьшолиен в виде двух индукторов и упругих элемен- тов, размещенных в магнитных полях этих индукторов и установленных о

возможностью взаимодействия с сильфоном. .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке К 2534025/25-27, кл.В 21 С 37/08, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки и сварки прямошовных особотонкостенных труб | 1981 |

|

SU997896A1 |

| Устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб | 1980 |

|

SU899195A1 |

| Способ изготовления мерных труб | 1980 |

|

SU935154A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Станок для изготовления особо тонкостенных труб | 1960 |

|

SU138578A1 |

| Способ герметизации трубчатых изделий | 1980 |

|

SU1085725A1 |

| УСТРОЙСТВО для ФОРМОВКИ и СВАРКИ ТРУБ | 1970 |

|

SU282561A1 |

| Формующая клеть для сварки особотонкостенных труб | 1983 |

|

SU1152679A1 |

| Стан для формовки и сварки особотонкостенных труб | 1982 |

|

SU1197755A1 |

| Штамп для резки профильного материала | 1983 |

|

SU1100052A1 |

Авторы

Даты

1981-12-15—Публикация

1980-02-25—Подача