(54) УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СТЫКА КРОМОК ПЕРЕД СВАРКОЙ ОСОБОТОНКОСТЕННЫХ ТРУБ

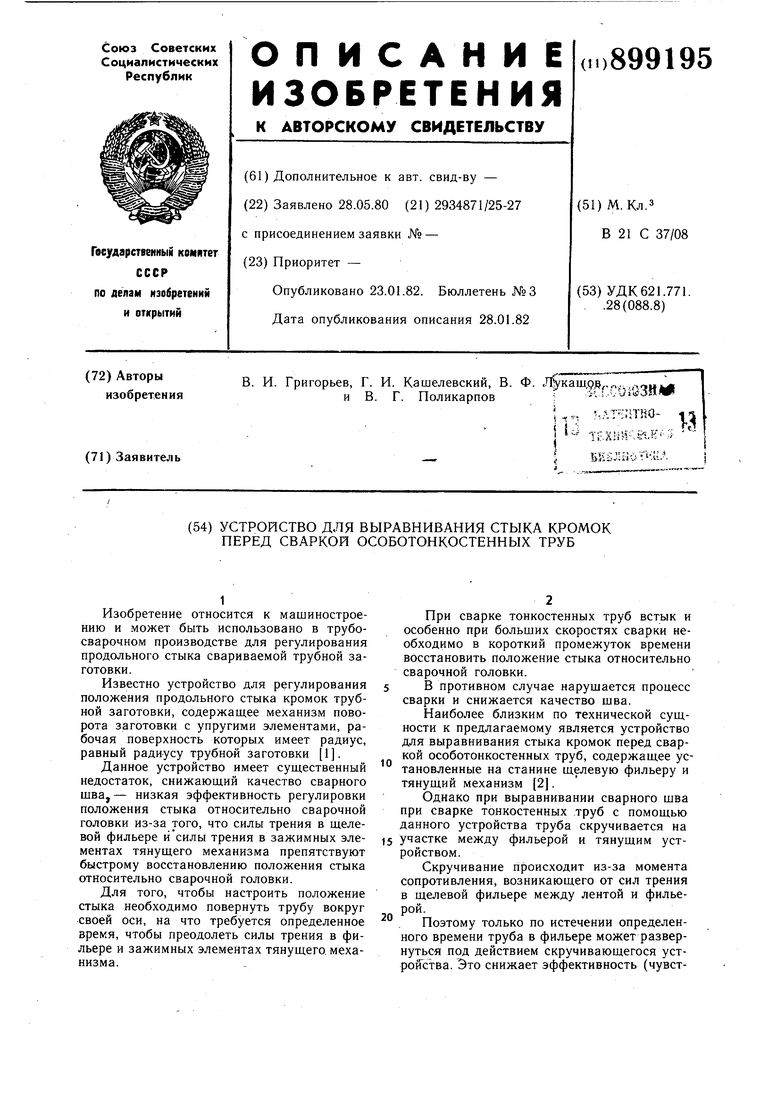

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Устройство для формовки и сварки прямошовных особотонкостенных труб | 1981 |

|

SU997896A1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| Способ изготовления мерных труб | 1980 |

|

SU935154A1 |

| Устройство для формовки и сварки особотонкостенных труб | 1980 |

|

SU889184A1 |

| Устройство для формовки особотонкостенных прямошовных труб | 1981 |

|

SU1003955A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Стан для формовки и сварки особотонкостенных труб | 1982 |

|

SU1197755A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

1

Изобретение относится к машиностроению и может быть использовано в трубосварочном производстве для регулирования продольного стыка свариваемой трубной заготовки.

Известно устройство для регулирования положения продольного стыка кромок трубной заготовки, содержащее механизм поворота заготовки с упругими элементами, рабочая поверхность которых имеет радиус, равный радиусу трубной заготовки 1.

Данное устройство имеет существенный недостаток, снижающий качество сварного шва, - низкая эффективность регулировки положения стыка относительно сварочной головки из-за того, что силы трения в щелевой фильере йсилы трения в зажимных элементах тянущего механизма препятствуют быстрому восстановлению положения стыка относительно сварочной головки.

Для того, чтобы настроить положение стыка необходимо повернуть трубу вокруг своей оси, на что требуется определенное время, чтобы преодолеть силы трения в фильере и зажимных элементах тянущего, механизма.

При сварке тонкостенных труб встык и особенно при больших скоростях сварки необходимо в короткий промежуток времени восстановить положение стыка относительно сварочной головки.

В противном случае нарушается процесс сварки и снижается качество шва.

Наиболее близким по технической сушности к предлагаемому является устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб, содержащее установленные на станине щелевую фильеру и тянущий механизм 2.

Однако при выравнивании сварного шва при сварке тонкостенных труб с помощью данного устройства труба скручивается на 15 участке между фильерой и тянущим устройством.

Скручивание происходит из-за момента сопротивления, возникающего от сил трения в щелевой фильере между лентой и фильерой.

Поэтому только по истечении определенного времени труба в фильере может развернуться под действием скручивающегося устрой ства. Это снижает эффективность (чувствительность) регулировки положения стыка относительно сварочной головки.

Кроме того, ,.при скручивании трубы возможно появление продольных гофров на трубе на участке между фильерой и тянущим устройством. Это приводит к нарушению стыка кромок и, в конечном счете,- к ухудшению качества сварного шва.

Это устройство пригодно для регулировки сварного шва при сварке толстостенных труб, где предел регулировки берется в большом диапазоне.

При сварке-тонкостенных труб при больших скоростях сварки этот предел значительно меньше и требование к чувствительности настройки положения стыка высокое.

Целью изобретения является повышение эффективности настройки стыка кромок перед сваркой относительно сварочной головки.

Поставленная цель достигается тем, что устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб, содержащее установленные на станине щелевую фильеру и тянущий механизм, снабжено поворотным корпусом, щарнирно укрепленным на станине, и внутренней оправкой, при этом фильера и тянущий механизм укреплены на упомянутом корпусе, снабжено датчиком слежения за стыком, а поворотный корпус снабжен приводом, связанным с указанным датчиком.

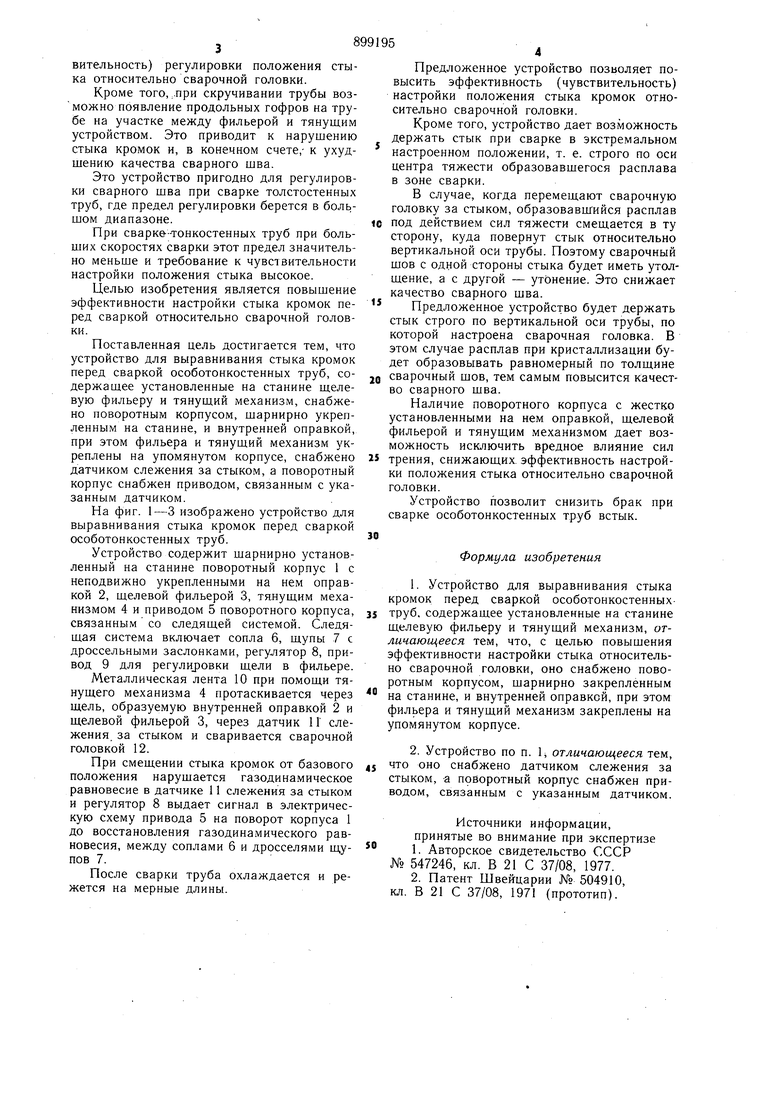

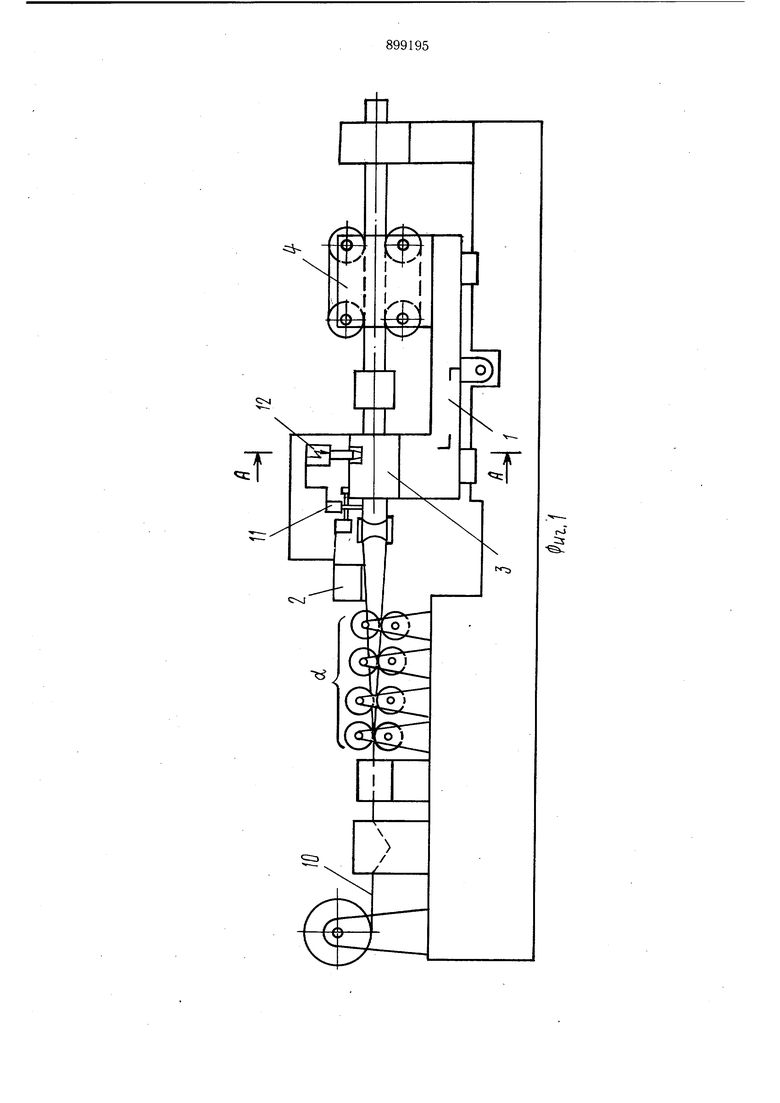

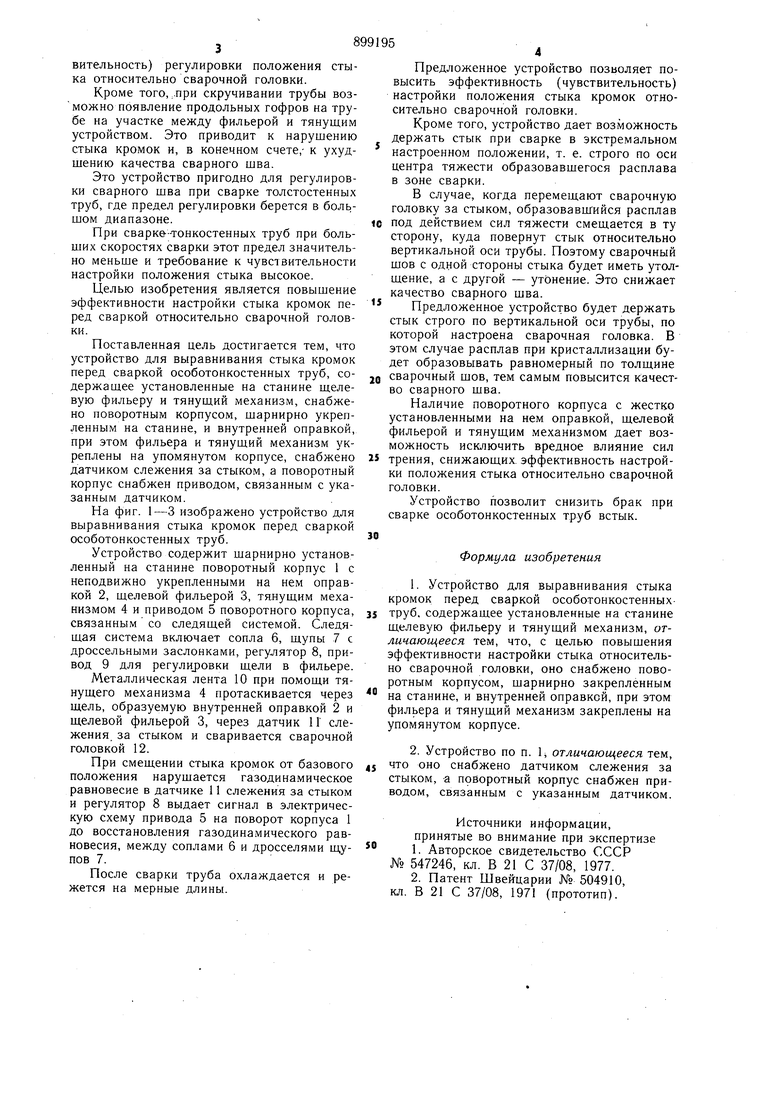

На фиг. 1-3 изображено устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб.

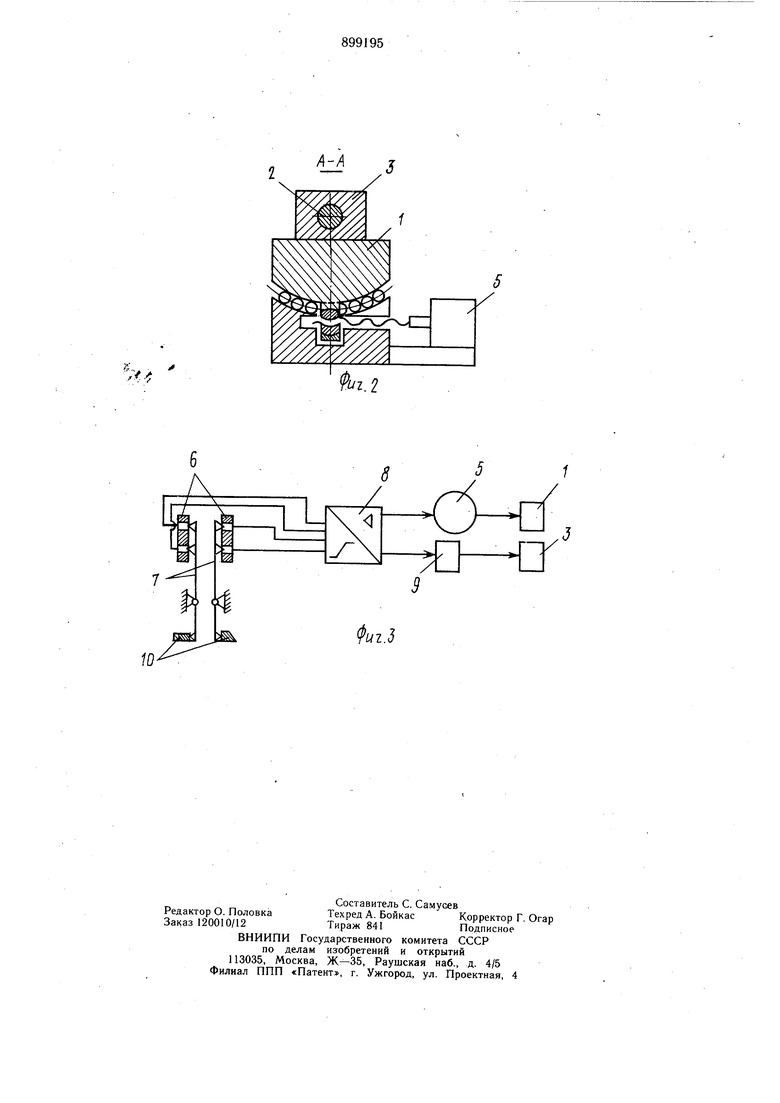

Устройство содержит щарнирно установленный на станине поворотный корпус 1 с неподвижно укрепленными на нем оправкой 2, щелевой фильерой 3, тянущим механизмом 4 и приводом 5 поворотного корпуса, связанным со следящей системой. Следящая система включает сопла 6, щупы 7 с дроссельными заслонками, регулятор 8, привод 9 для регулировки щели в фильере.

Металлическая лента 10 при помощи тянущего механизма 4 протаскивается через щель, образуемую внутренней оправкой 2 и щелевой фильерой 3, через датчик 1Г слежения за стыком и сваривается сварочной головкой 12.

При смещении стыка кромок от базового положения нарущается газодинамическое равновесие в датчике 11 слежения за стыком и регулятор 8 выдает сигнал в электрическую схему привода 5 на поворот корпуса 1 до восстановления газодинамического равновесия, между соплами 6 и дросселями щупов 7.

После сварки труба охлаждается и режется на мерные длины.

Предложенное устройство позволяет повысить эффективность (чувствительность) настройки положения стыка кромок относительно сварочной головки.

Кроме того, устройство дает возможность держать стык при сварке в экстремальном настроенном положении, т. е. строго по оси центра тяжести образовавшегося расплава в зоне сварки.

В случае, когда перемещают сварочную головку за стыком, образовавшийся расплав

под действием сил тяжести смещается в ту сторону, куда повернут стык относительно вертикальной оси трубы. Поэтому сварочный шов с одной стороны стыка будет иметь утолщение, а с другой - утонение. Это снижает качество сварного шва.

Предложенное устройство будет держать стык строго по вертикальной оси трубы, по которой настроена сварочная головка. В этом случае расплав при кристаллизации будет образовывать равномерный по толщине

сварочный щов, тем самым повысится качество сварного шва.

Наличие поворотного корпуса с жестко установленными на нем оправкой, щелевой фильерой и тянущим механизмом дает возможность исключить вредное влияние сил

трения, снижающих, эффективность настройки положения стыка относительно сварочной головки.

Устройство позволит снизить брак при сварке особотонкостенных труб встык.

Формула изобретения

стыком, а поворотный корпус снабжен приводом, связанным с указанным датчиком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 547246, кл. В 21 С 37/08, 1977.

J

fr. -

Авторы

Даты

1982-01-23—Публикация

1980-05-28—Подача