(54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕРНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления особо тонкостенных труб | 1960 |

|

SU138578A1 |

| Устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб | 1980 |

|

SU899195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКОСТЕННЫХ ПРЯМОШОВНЫХ ТРУБ | 1970 |

|

SU270155A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ МЕРНОЙ ДЛИНЫ | 2000 |

|

RU2185910C1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Устройство для резки тонкостенных непрерывно формуемых труб | 1976 |

|

SU556900A1 |

1

Изобретение относится к машиностроению и может быть использовано при изготовлении электросварных мерных труб.

Известен способ изготовления мерных труб, при котором трубу формуют из непрерывной линии, сваривают и режут на мерные заготовки. В данном способе непрерывно формуе1мые трубы режут на мерные заготовки при помощи отрезного устройства, которое синхронно перемещается вместе с трубой. Синхронизация достигается за счет соединения отрезного устройства во время цикла отрезки с движущейся трубой 1.

Недостатком известного способа является то, что он неприемлем для особотонкостенных труб, которые обладают малой продольной и поперечной устойчивостью и поэтому не могут быть использованы в качестве звена, транспортирующего отрезное устройство. Кроме того, при соединении отрезного устройства с трубой механическим путем (например, с помощью книг) возможно появление на трубе рисок, наклепа. Это не допускается при изготовлении особоответственных изделий из тонкостенных труб.

Известный способ не позволяет применить универсальные штампы для мерного раскроя. Это связано с тем, что труба непрерывно движется, поэтому невозможно строго точно установить матрицу-и пуансон. Перечисленные недостатки.не позволяют применить известный способ в производстве для резки непрерывно формуемых и свариваемых труб.

Целью изобретения является повыщение 10 качества и производительности обработки.

Поставленная цель достигается тем, что при изготовлении мерных труб, при котором трубу формуют из непрерывной ленты, сваривают и режут на мерные заготовки, резку трубы на мерные длины осуществляют при

15 остановке трубы и перемещении формующей фильеры со сварочным устройством в направлении, противоположном направлению формовки.

Суммарная скорость трубы и фильеры 20 в каждый момент времени равна заданной скорости сварки.

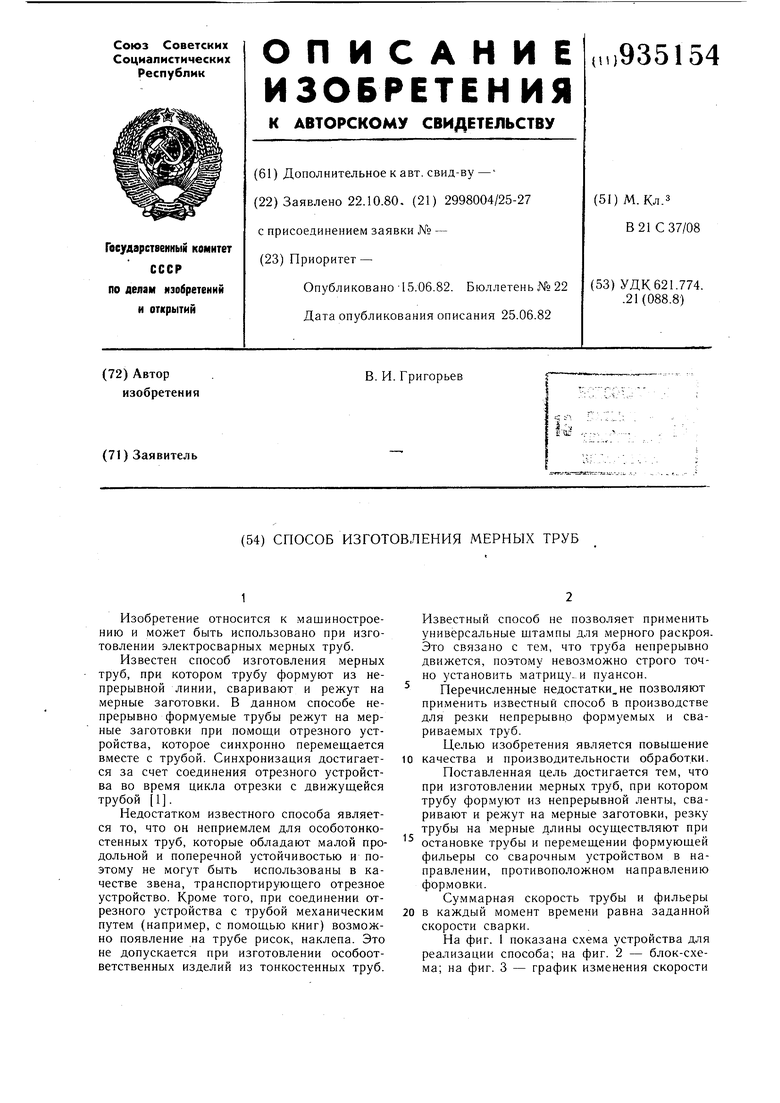

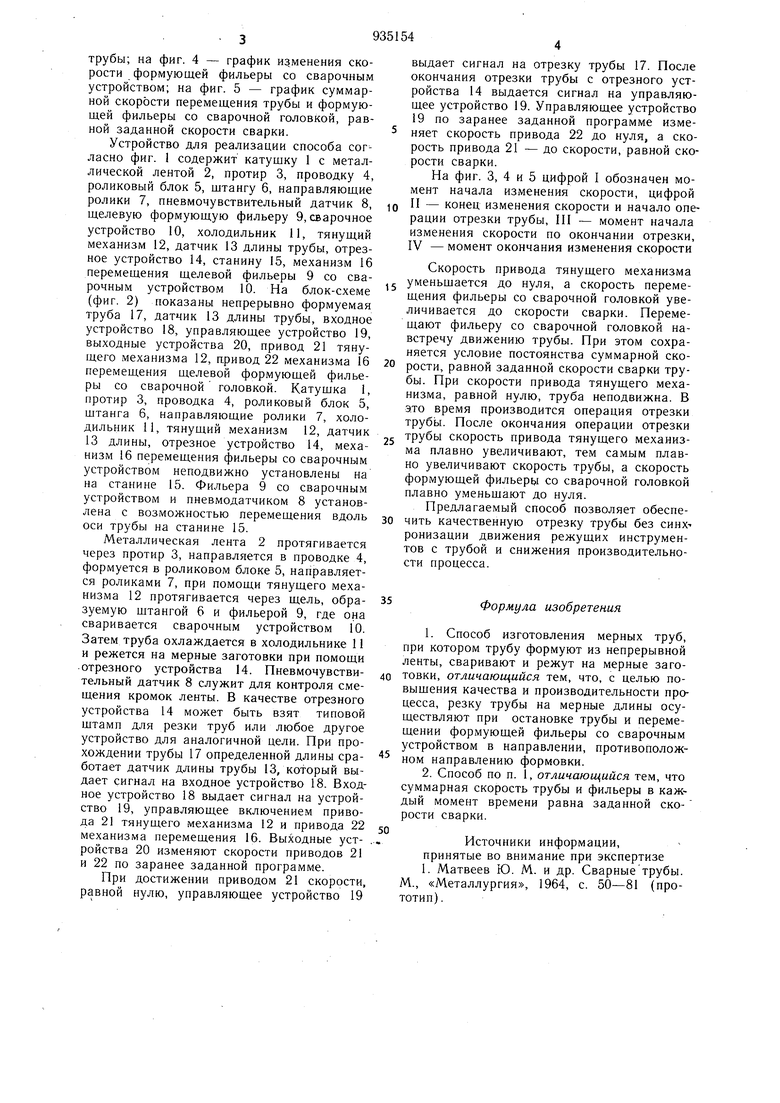

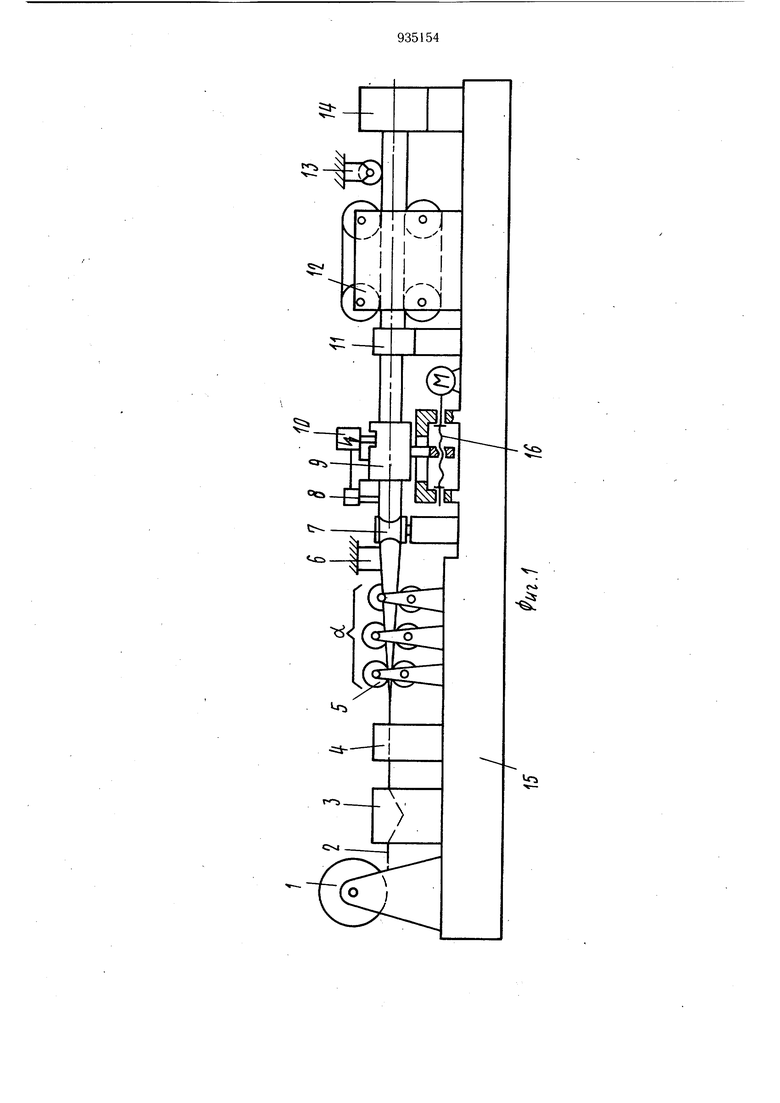

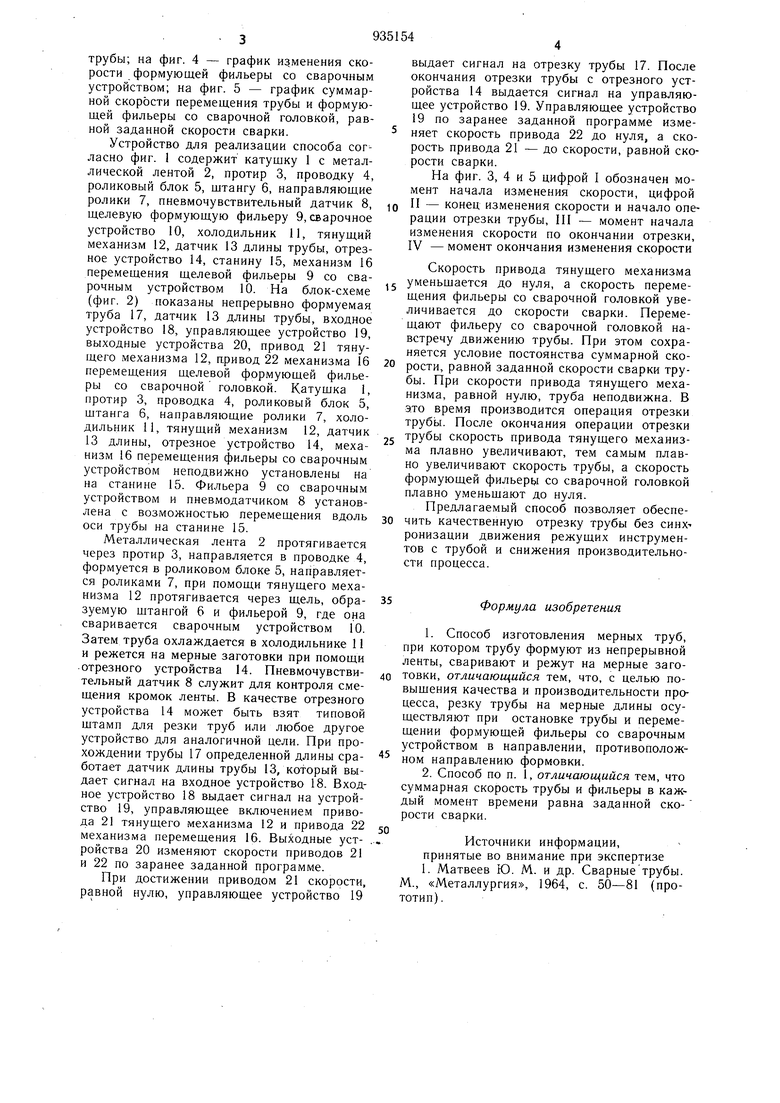

На фиг. 1 показана схема устройства для реализации способа; на фиг. 2 - блок-схема; на фиг. 3 - график изменения скорости

трубы; на фиг. 4 - график изменения скорости формующей фильеры со сварочным устройством; на фиг. 5 - график суммарной скорости перемещения трубы и формующей фильеры со сварочной головкой, равной заданной скорости сварки.

Устройство для реализации способа сог ласно фиг. 1 содержит катущку 1 с металлической лентой 2, протир 3, проводку 4, роликовый блок 5, щтангу б, направляющие ролики 7, пневмочувствительный датчик 8, щелевую формующую фильеру 9, сварочное устройство 10, холодильник 11, тянущий механизм 12, датчик 13 длины трубы, отрезное устройство 14, станину 15, механизм 16 перемещения щелевой фильеры 9 со сварочным устройством 10. На блок-схеме (фиг. 2) показаны непрерывно формуемая труба 17, датчик 13 длины трубы, входное устройство 18, управляющее устройство 19, выходные устройства 20, привод 21 тянущего механизма 12, привод 22 механизма 16 перемещения щелевой формующей фильеры со сварочной головкой. Катущка 1, протир 3, проводка 4, роликовый блок 5, щтанга 6, направляющие ролики 7, холодильник 11, тянущий механизм 12, датчик 13 длины, отрезное устройство 14, механизм 16 перемещения фильеры со сварочным устройством неподвижно установлены на на станине 15. Фильера 9 со сварочным устройством и пневмодатчиком 8 установлена с возможностью перемещения вдоль оси трубы на станине 15.

Металлическая лента 2 протягивается через протир 3, направляется в проводке 4, формуется в роликовом блоке 5, направляется роликами 7, при помощи тянущего механизма 12 протягивается через щель, образуемую щтангой 6 и фильерой 9, где она сваривается сварочным устройством 10. Затем труба охлаждается в холодильнике 11 и режется на мерные заготовки при помощи отрезного устройства 14. Пневмочувствительный датчик 8 служит для контроля смещения кромок ленты. В качестве отрезного устройства 14 может быть взят типовой щтамп для резки труб или любое другое устройство для аналогичной цели. При прохождении трубы 17 определенной длины сработает датчик длины трубы 13, который выдает сигнал на входное устройство 18. Входное устройство 18 выдает сигнал на устройство 19, управляющее включением привода 21 тянущего механизма 12 и привода 22 механизма перемещения 16. Выходные устройства 20 изменяют скорости приводов 21 и 22 по заранее заданной программе.

При достижении приводом 21 скорости, равной нулю, управляющее устройство 19

выдает сигнал на отрезку трубы 17. После окончания отрезки трубы с отрезного устройства 14 выдается сигнал на управляющее устройство 19. Управляющее устройство 19 по заранее заданной программе изменяет скорость привода 22 до нуля, а скорость привода 21 - до скорости, равной скорости сварки.

На фиг. 3, 4 и 5 цифрой I обозначен момент начала изменения скорости, цифрой

II - конец изменения скорости и начало операции отрезки трубы, III - момент начала изменения скорости по окончании отрезки, IV - момент окончания изменения скорости

Скорость привода тянущего механизма

уменьщается до нуля, а скорость перемещения фильеры со сварочной головкой увеличивается до скорости сварки. Перемещают фильеру со сварочной головкой навстречу движению трубы. При этом сохраняется условие постоянства суммарной скорости, равной заданной скорости сварки трубы. При скорости привода тянущего механизма, равной нулю, труба неподвижна. В это время производится операция отрезки трубь. После окончания операции отрезки

трубы скорость привода тянущего механизма плавно увеличивают, тем самым плавно увеличивают скорость трубы, а скорость формующей фильеры со сварочной головкой плавно уменьшают до нуля.

Предлагаемый способ позволяет обеспечить качественную отрезку трубы без синх-ронизации движения режущих инструментов с трубой и снижения производительности процесса.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Матвеев Ю. М. и др. Сварныетрубы. М., «Металлургия, 1964, с. 50-81 (прототип).

Ч««-i

фи2.2 17

Фыг.5

Авторы

Даты

1982-06-15—Публикация

1980-10-23—Подача