(54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ ПРИ СВАРКЕ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2481571C1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ обнаружения внутренних дефектов сварных соединений | 1979 |

|

SU945762A1 |

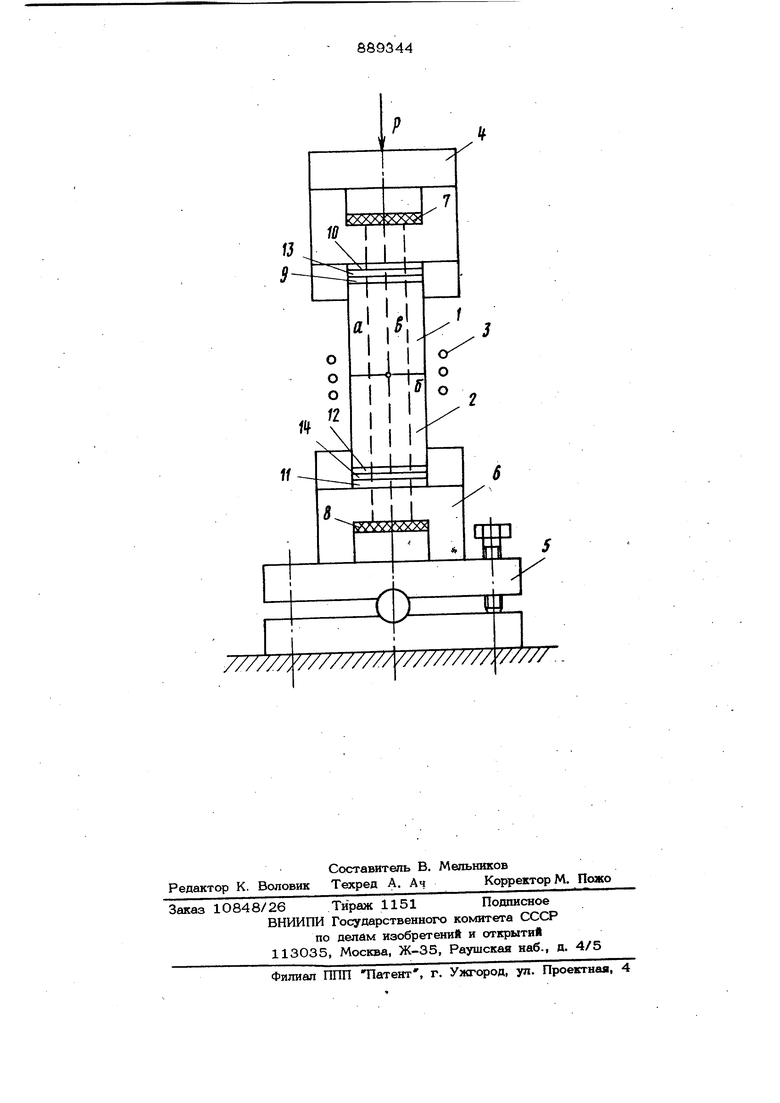

Изобретение относится к сварке давлейием, в частности к способам контроля качества сварного соединения. Известен способ регулирования режима при сварке давлением с подогревом в зависимости от. величины остаточной пластической деформации свариваемого изделия,. по которой судят о качестве соединения Недостатком способа является невозможность контроля равномерности распределения усилия сжатия по соединяемой по верхности изделия. Наиболее близким по технической сущности и достигаемому эффекту является способ ультразвукового контроля качества сварного соединения при сварке давлением при котором через зону соединения пропускают поток ультразвукового излучения 2 I Недостатком способа является невысокое качество соединения из-заневозможности контроля в процессе сварки. Цель изобретения - повышение качест,ва соединения путем контроля в процессе сварки. Поставленная цель достигается тем, что в способе ультразвукового контроля качества сварного соединения тфи сварке давлением, при котором через зону соединения пропускают поток ультразвукового излучения, ультразвук пропускают через зону соединения непрерывно и измеряют поток ультразвукового излучения, прошедшего по зоне контакта свариваемых деталей или отраженного от нее, а также определяют плотность потока ультргевукового излучения. На чертеже изображена схема осуществления способа. Свариваемые детали 1 и 2 располагают в нагревателе 3 между штоком 4 и . опорным столом 5. В штоке 4 и в под-ч ставке 6, расположенной на опорном стопе, размещают блоки 7 и 8 излучения и приема ультразвукового потока. Для обеспечения акустического контакта на торцах сва 8риваемых деталей, прилегающих к штоку 4 и подставке 6, размещают парные прослойки 9-12, специального вещества, изолированные прокладками 13 и 14. В процессе контроля ультразвуковой поток, идущий от излучателя и проходя-( щий бездефектные участки свариваемой поверхности, попадает на приемник и создает определенный сигнал; в то же время поток, дошедший до дефекта, отражается от него и рассеивается и на приемник не попадает, что влияет на величину сигнала последнего. Таким образом, величина сигнала приемника связана с размерами и количеством дефектов, находящихся в зоне сварного соединения. , В процессе сварки производят измерени временной зависимости сигнала приемника и сравнивают ее с эталонной зависимостью полученной предБ арительно. Величина этог сигнала пропорциональна количеству дефектов сварного соединения. В случае несоответствия измеряемого сигнала заранее установленному, корректи руют режим сварки - температуру, усилия сжатия, время сварки. Способ позволяет осуществить контроль равномерности распределения усилия сжати по всей площади контакта. При этом в ка «teGTBe приемника ультразвукового излучения используют мозаичный приемник-блок, состоящий из нескольких отдельных прием ников, работающих независимо друг от друга. Каждым из этих отдельных -приемников контролируют качество определенной части сварного соединения. По сумме сиг налов отдельных приемников определяют качество соединения в целом, а о распределении дефектов по различным участкам площади контакта судят по величине сигналов отдельных приемников. Проводя измерение в соответствии с данным способом, можно регулировать и контролировать процесс сварки, добиваясь высококачественного соединения. Проведение сварки по предлагаемому способу обеспечивает возможность прохождения ультразвукового потока через зону контакта свариваемых деталей, а, следовательно, и контроль качества образующегося соединения по всей площади контакта и возможность активного влияния на него. По дaннo Iy способу производят диффузионную сварку деталей из стали 2ОХГСА при Т-115СГС, давпе11ии остаточных га4зов в камере, равном 10 мм рт.ст., времени сварки C-l 2 мин., при различны;с величинах удельного давления сжатия. Измерение сигнала, Вызванного потоком ультразвукового излучения, прошедшим через всю площадь Сварного соединения, проводят в процессе сварки. Свариваемые детали подвергают Механическим испытаниям на растяжение. При этом определяют что логарифм отношения амплитуд Cff -, где А| и А - амплитуда сигнала источника и приемника, соответственно находится в корреляционной зависимости от предела прочности соединения G-g. Применение способа позволяет повысить качество сварного соединения, так как в процессе сварКи измеряют параметр сварного соединения, непосредственно связанный с его дефектностью, и производят соответствующую корректировку режима сварки, вследствие чего увеличивается выход годных сварных деталей и отпадает необходимость проведения дополнительного неразрушающего контроля готовых деталей. I.:Формулаизобретения1.Способ ультразвукового контроля качества сварного соединения при сварке давлением, при котором через зону соединения пропускают псИгок ультразвукового излучения, отличающийся тем, что, с цепью повышения качества соединения путем контроля в процессе сварки, ультразвук пропускают через зону соединения непрерывно, измеряют поток ультразвукового излучени51, прошедшего зону контакта свариваемых деталей или отраженного от нее. 2.Способ по п. 1, отличающийся тем, что определяют, плотность потока ультразвукового излучения. Источники информации, принятые во внимание при экспертизе 1.КаракозовЭ. С. и др. Активный контроль качества Соединения и способ определения оптимального режима при сварке давлением с подЬгревом. Автоматическая сварка, № 4, 1978, с. 36. 2.Комаров Н. Ё. и др. Неразрущающие методы контроля сварных соединений, выполненных методом диффузионных соединений в вакууме. М., Сборник трудов межвузовской научно-технической конференции, 1970. с. 339.

Авторы

Даты

1981-12-15—Публикация

1980-02-29—Подача