(54) СТАНОК ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ

I

Изобретение относится к абразивной обработке и может быть использовано при шлифовании и полировании неполных сферических поверхностей.

Известен станок для обработки сферических поверхностей, содержащий станину со смонтированными. на ней приводом, узлом крепления детали и несущим шпиндель инструмента подвижным столом, установленным с возможностью перемещения оси шпинделя по конической поверхности с вершиной, совпадающей с центром обрабатываемой сферы, и связанным со станиной шарниром Гука 1.

Однако этот станок не имеет возможности изменения радиуса основания конической поверхности во время работы по какому-либо закону, что способствует нанесению сложной сетки на обрабатываемой поверхности.

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что механизм перемещения оси шпинделя инструмента по конической поверхности выполнен в виде шарнирно закрепленной на столе ПОВЕРХНОСТЕЙ

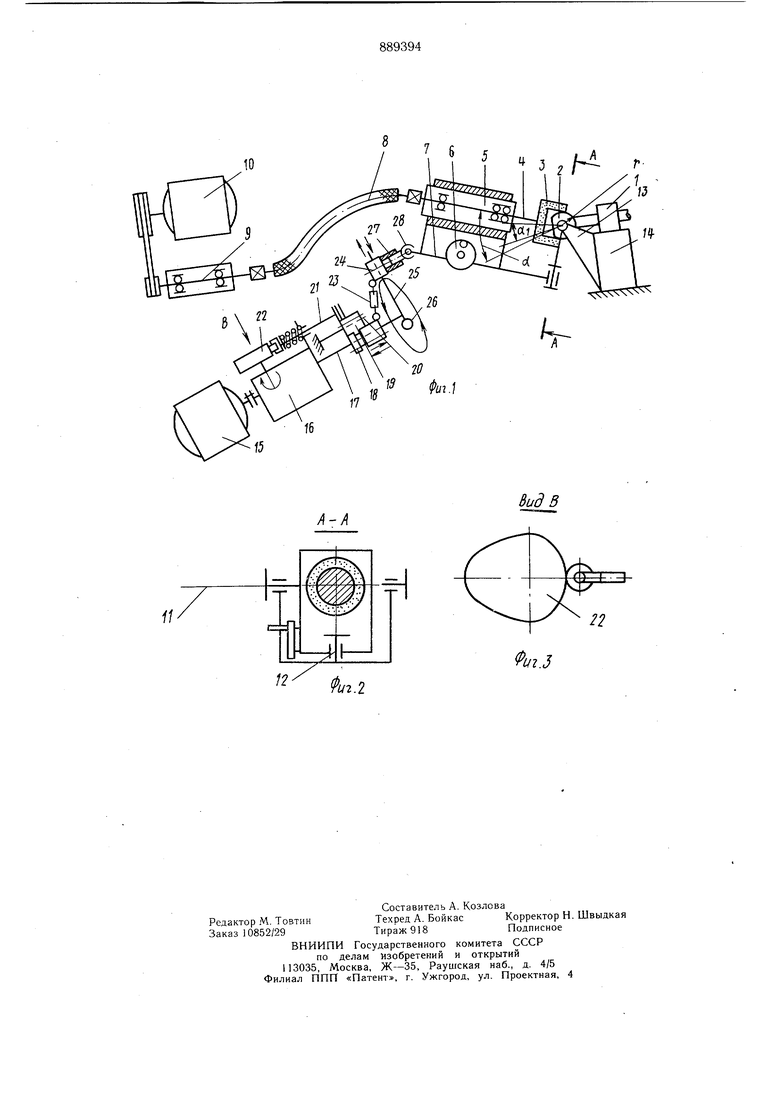

серьги, установленной на шлицевом валу и соединенной через тягу с муфтой, расположенной на приводном валу и связанной посредством ползуна и штока с профильным кулачком, соединенным с приводом. . На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид В на фиг. 1. Данная схема выбрана из условий возможности обработки крупногабаритнь1Х несимметричных деталей (например изогнутых трубопроводов).

Станок состоит из следующих основных узлов. В узел крепления детали 1 установлена обрабатываемая деталь 2. Абразивный инструмент 3 закреплен на шпинделе 4 пиноли 5. Пиноль 5 имеет механизм подачи 6

5 для перемещения пиноли относительно подвижного стола 7. Вал пиноли соединен с помощью гибкого вала 8 с приводным валом 9, связанным с электродвигателем 10 с помощью шкива. Подвижной стол 7 имеет горизонтальную oci вращения 11 и пер20пендикулярную ей подвижную ось 12. Центр обрабатываемой сферической поверхности детали устанавливается в точку пересечения осей 11 и 12, через которую проходит ось инструмента, имеющего привод вращения относительно собственной оси, а также возможность перемещения относительно точки О по сферической поверхности. Опоры горизонтальной оси крепятся стойками 13 к станине 14. Подвижный стол соединен механизмом перемещения оси шпинделя по конической поверхности, содержащи.м электродвигатель 15, соединенный с редуктором 16, который имеет вал 17, несущий муфту 18. Муфта 18 соединена с ползуном 19, .сидящим на щлицевом валу 20. Ползун 19 связан со щтоком 21, контактирующим с профильным кулачком 22, изображенным на фиг. 3. Муфта 18 соединена с тягой 23, которая может регулироваться по длине. Тяга 23 связана с серьгой 24, которая установлена на щлицевом валу 25, имеющем противовес 26. Узел, включающий в себя муфту 18, связанную с тягой 23 серьгой 24, и валы 17 и 25, по которым перемещаются муфта и серьга, представляет собой кулисный механизм. Серьга 24 соединена посредством втулки 27 с шарниром 28, закрепленным на подвижном столе 7.

Станок работает следующим образом.

От электродвигателя 10 через щкивы вращение передается на приводной вал 9. От приводного вала 9 вращение передается гибкому валу 8, соединенному со шпинделем 4. Шпиндель 4 вращает инструмент 3, обрабатывающий деталь 2, неподвижно закрепленную приспособлением на станине 14. Для придания движения оси инструмента по конической поверхности с переменным радиусом основания иизменением угла качания от а i до а механиз.м перемещения оси шпинделя сообщает вращение и одновременно возвратно поступательное перемещение серьгу 24. Вращение серьги 24 осуществляется от электродвигателя 15, редуктора 16, который вращает вал 17 и перпендикулярный ему вал 25 с расположен ной на нем серьгой 24. Возвратно поступательное движение по радиусу вращения серьга 24 получает от вращения профильного кулачка 22, движущего шток 21, который перемещает ползун 19 по валу 20. Ползун 19, перемещаясь возвратно поступательно, сообщает движение муфте 18, которая через тягу 23 перемещает возвратно поступательно серьгу 24, соединенную щарнирно с подвижным столом 7, на котором установлена пиноль с инструментом. Перемещение инструмента относительно оси 11 происходит с постоянным радиусом г, как имеющим жесткую связь через эту ось. Перпендикулярно оси 11 расположена ось 12, на которой закреплен качающийся стол 7. Пере мещение инструмента относительно оси 12 происходит также с постоянным радиусом г, вследствие чего образуется сферическая поверхность. Движение оси инструмента по конической поверхности с переменным радиусом основания позволяет повысить точность обработки, а также качество поверхности, что обуславливается более сложной формой следов инструмента на обрабатываемой поверхности.

Кроме того, конструкция станка имеет более широкие технологические возможности, так как позволяет обрабатывать неподвижно закрепленные крупногабаритные, малого диа.метра и нежесткие детали в виде трубопроводов.

Формула изобретения

Станок для обработки сферических поверхностей, содержащий станину со смонтированными на ней приводом, узлом крепления детали и несущим шпиндель инструмента подвижным столом, установленным с возможностью перемещения оси шпинделя по конической поверхности с вершиной, совпадающей с центром обрабатывае.мой сферы, и связанным со станиной шарниром Гука, отличающийся тем, что, с целью повышения качества обработки, механизм перемещения оси шпинделя инструмента по конической поверхности выполнен в виде щарнирно закрепленной на столе серьги, установленной на шлицевом валу и соединенной через тягу с муфтой, расположенной на приводном валу и связанной посредством ползуна и штока с профильным кулачком, соединенным с приводом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №. 592577, кл. В 24 В 11/10, 1975. з ,К

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

иг.З

иг.г

Авторы

Даты

1981-12-15—Публикация

1980-04-14—Подача