t

Изобретение относится к оборудованию, предназначенному для производстаа изделий и заготовок из термб- . пластических пластмасс, и может быть использовано для изготовления разнообразной номенклатуры деталей на машиностроительных заводах.

Известен пресс для формования полимерных материалов, содержащий станину, ползун с верхней частью прессформы, перемещающийся от силового цилиндра, защитные ограждения и предохранительные устройства для обеспечения надежности при длительной экс. плуатации l.

Недостатки ланной конструкции , пресса заключаются а низкой произвс дительностн, связанной с необходимостью длительной выдержки пресс-формы под давлением в период пластификации материала, отверждения и охлаждения изделия, в снижении прочвос ных свойств изделия в следствие неравномерного теплового нагрева материала в пресс-форме, в неравномерном распределении по телу изделия, приложенного к пресс-форме.давления, что обуславливает неравномерность внутренних напряжений, нежелательное деформирование и разрушение изделий.

Все это снижает производительность пресса и ограничивает область его применения.

Наиболее близким к изобретению по технической, сущности является пресс для литьевого прессования термопластов , содержащий станину, силовой цилиндр, подвижную плиту, соединенную с плунжером силового цилиндра,стойки

10 установленную на них подвижную траверсу с закрепленным на ней обогреваемым литьевым цилиндром, поршень которого укреплен на штоке, связанным с подвижной плитой, и устройст15во для впрыска расплава.

Данный пресс позволяет производить подготовку расплава полимера в литьевом (плавильном ) цилиндре, обеспечивакядим более равномерное рас20пределение температуры и давления, по объему пластификата, что способствует снижению концентрации внутренних напряжений и связаннцос с ними деформаций, а также использовать для по25вышения производительности короткие вадержки и сменную формообразующую оснастку .

Однако данный пресс не обеспечивает изготовление качественных изделий

30 из термопластов с наполнителем, так

как нет возможности перешивать расплав в литьевом цилиндре для равномерного распределения накопителя,что снижает качество изделий.

Цель изобретения - расширение технологических возможностей и повышение качества изделий за счет обеспечения возможности перемешивания расплава в литьевом цилиндре.

Цель достигается тем, что в прессе для литьевого прессования термопластов, содержащем станину, силовой цилиндр, подвижную плиту, соединенну с плунжером силового цилиндра, стойки, установленную на них подвижную траверсу с закрепленным на ней обогреваемым литьевым цилиндром, поршен которого укреплен на штоке/ связанным с подвижной плитой, и устройство для впрыска расплава, подвижная траверса выполнена разъемной из двух различной длины частей, причем литье вой цилиндр закреплен на.большей из них, а стойки выполнены в виде установленных с возможностью относительного поворота телескопических цилиндров, подпружиненных относительно друг друга.

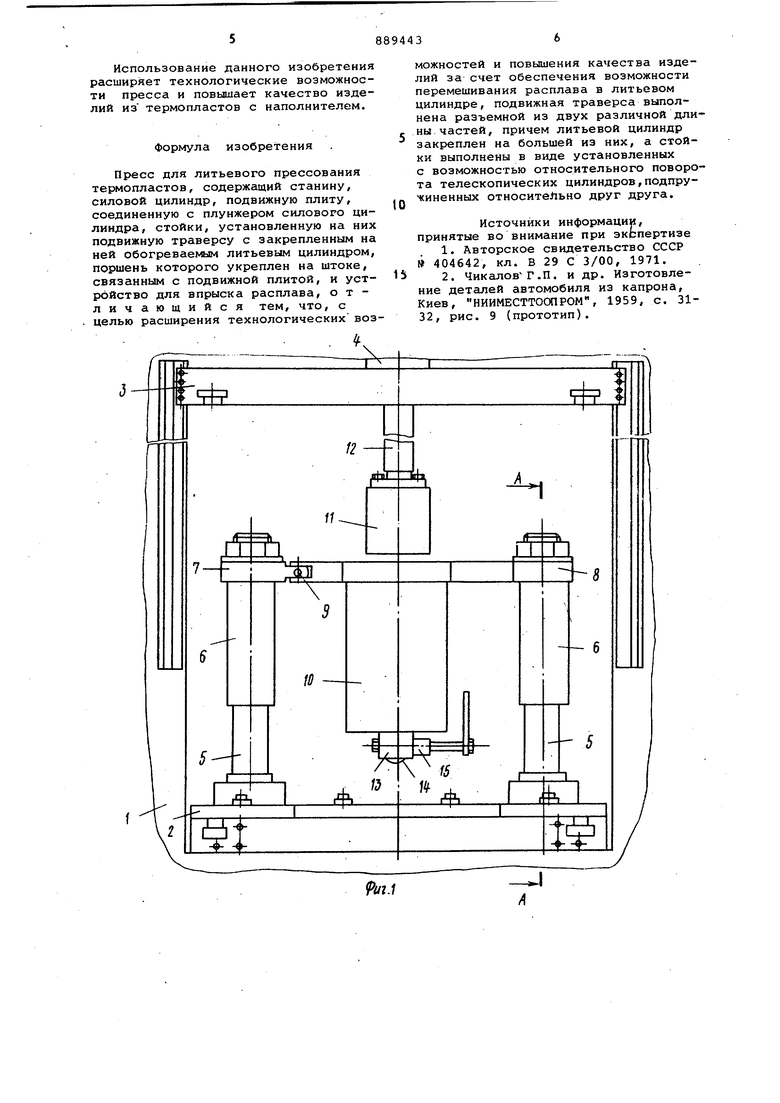

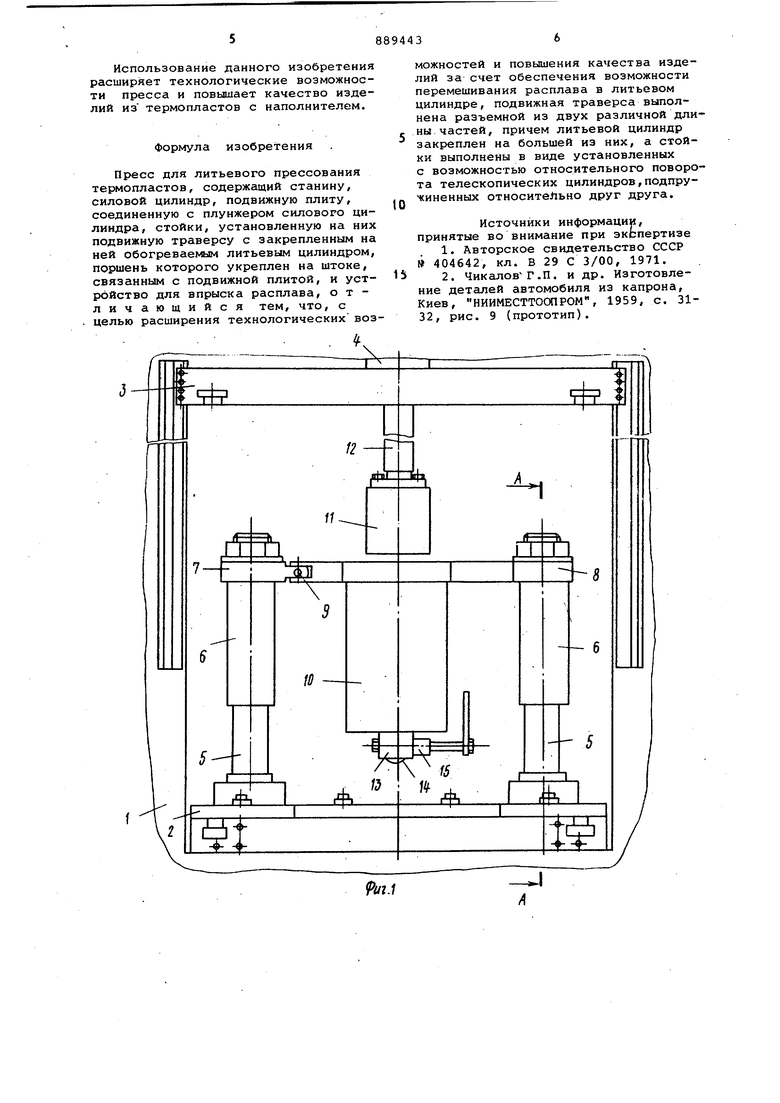

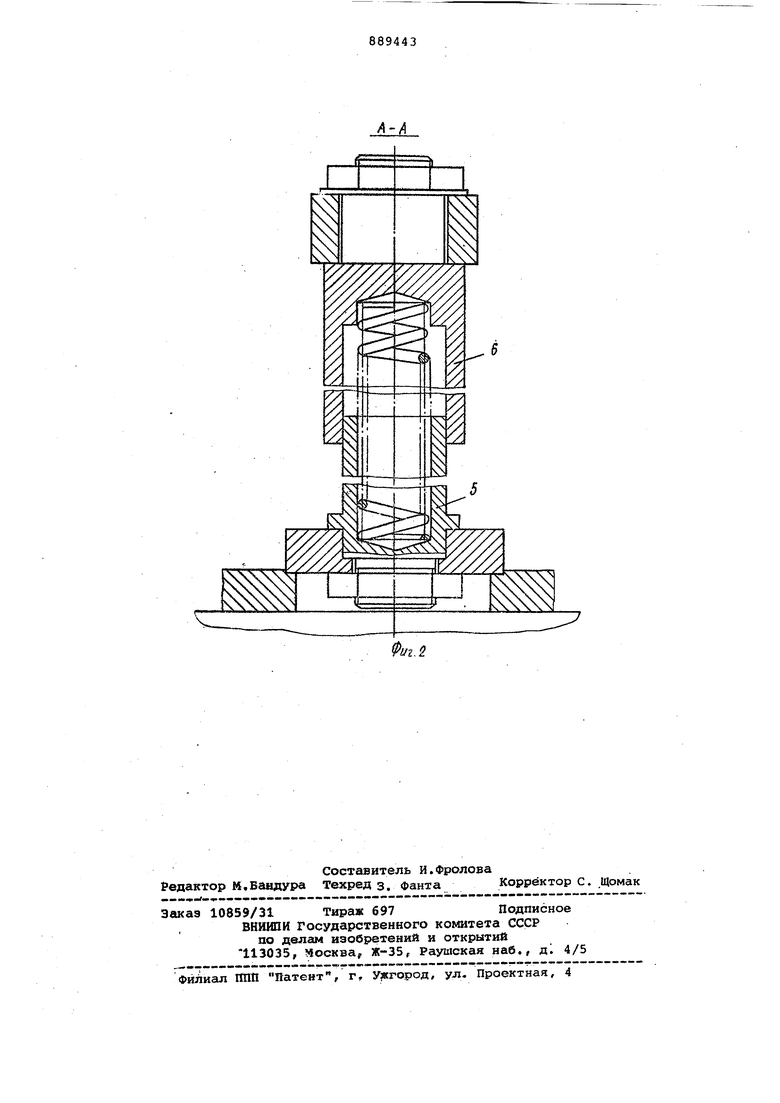

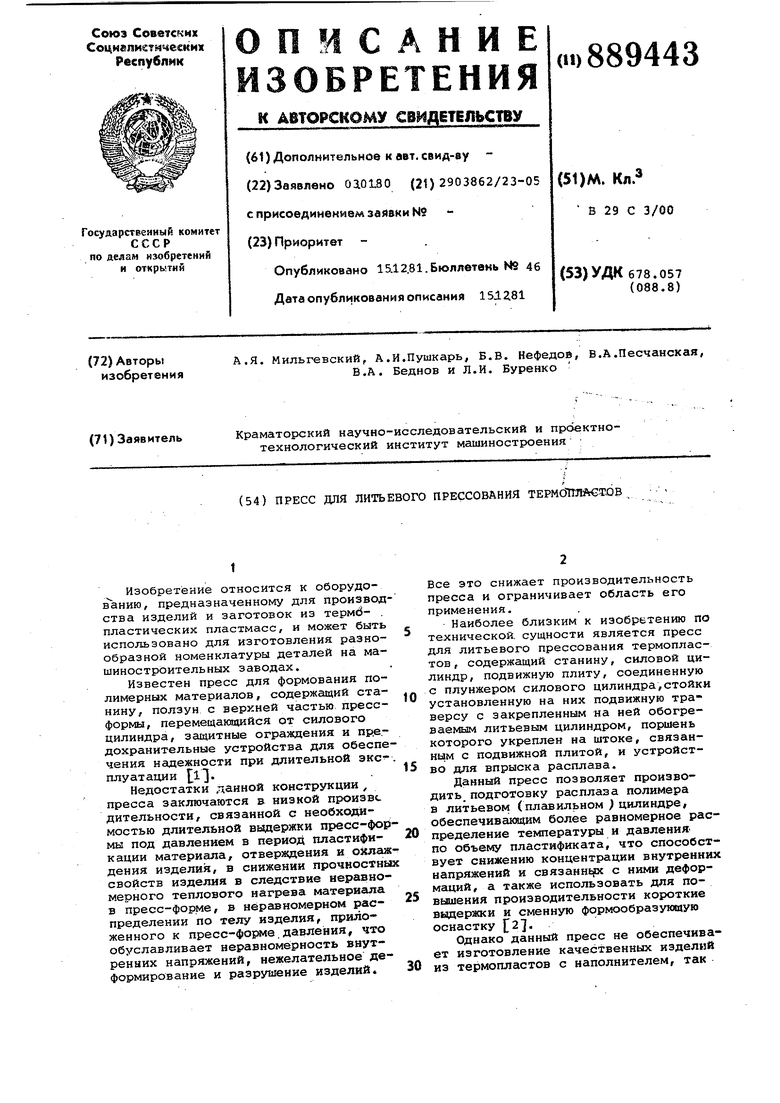

На фиг. 1 схематически изображен пресс, общий вид, на фиг. 2 - разрез ft-A на фиг. 1. .

Пресс содержит станину 1 с опорной плитой 2, подвижную плиту 3, которая связана с плунхсэром 4 силового цилиндра (не показан), стойки, которые выполнены в виде установленных с возможностью относительного поворота телескопических цилиндров 5 и б, подпружиненных относительно друг друга пружиной, размещенной внутри цилиндров, установленную на стойках разъемную траверсу, выполненную из двух различной длины частей 7 и 8, соединенных между собой болтом 9, обогреваемый литьевой цилиндр 10, закрепленный на большей части 8 траверсы с поршнем 11, закрепленном на штоке 12, связанным с подвижной плитой 3f и устройство для впрыска 13, включающее шаровой мунд1итук 14,конусную пробку 15 для подачи и перекрытия расплава в сопло мунштука 14. Пресс оснащен механизмом (не показан) перемешивания расплава в литьевом цилиндре..

Пресс для термопластов работает следунядим образом,

В пространство между опорной плитой 2 и мундштуком 14 устройства для впрыска расплава помещают литьевую форму, которая устанавливается с таким расчетом,чтобы шаровой мундштук 14 и i:apOBoe гнездо .литниковой системы, выполненное на крышке формы, взаимно совпали. После этого начинается подача рабочей жидкости (минерального масла) в силоврй цилиндр. Подвижная ,плита 3 совместно со штоком 12 и поршнем 11 опускаются в направлении

литьевого цилиндра. Поршень заходит в полость подготовки расплава обогреваемого литьевого цилиндра 10, вступая в контакт с пластифицированным полимером. Подвижная траверса с литьевым цилиндром 10 перемещается вниз, nprf этом перемещаются вниз и цилиндры 6 стоек, на которых закреплена траверса, сжимая размещенные в них пружины. Шаровой мундштук 14 входит в шаровое гнездо литьевой формы и прижимает ее к опорной плите 2. В этот период давление жидкости в силовом цилиндре достигает заданной величины впрыска. Поршень 11 с заданным усилием давит на расплавленный полимер. В этот период поворачивается конусная- пробка 15, открывая сопло шарового мундштука 14, расплавленный полимер подается в формообразующую полость литьевой формы. Когда форма заполнится,поворотом конусной пробки 15 в противоположную сторону сопло закрывают, прекращая подачу расплава. Затем меняется направление подачи рабочей жидкости в силовой цилиндр,-что вызывает подъем подвижной плиты 3, штока 12 и поршня 11. Под воздействием пружин сжатия, размещенных в цилиндрах 5 и б, подвижные элементы пресса: разъемная траверса,литьевой цилиндр 10 и подвижные цилиндры 6 поднимаются, заполненная литьевая форма освобождается и беспрепятственно заменяется вновь подготовленной.

За счет того, что траверса пресса выполнена из двух составных частей 7 и 8 различной длины, а каждая из стоек представляет собой два телеС1 опических цилиндра, подпружиненных относительно друг друга в установленных с возможностью поворота,становится возможным, разъединив части 7 и 8 траверсы, повернуть часть 8 траверсы с закрепленным на ней литьевым цилиндром 10 вокруг цилиндра 5 и вывести таким образом литьевой цилиндр из зоны, занятой поршнем 11 и штоком 12. Последнее необходимо для того, чтобы возникла возможность прикрепить к подвижной плите 3 механизм перемешивания расплава и с его помощью получить равномерное распределение наполнителей по объему полимера, пластифицированного в литьевом цилиндре 10.

За счет выполнения стоек, выполненных из двух телескопических цилиндров , подпружиненных друг относительно друга, можно легко проводить операцию поворота литьевого цилиндра, а также объединить операции прижима литьевой формы, и впрыска расплава и осуществлять это одним силовым цилиндром, что позволяет исключить в конструкции npetica гидроцилиндр дл прижима (подачи и замыканияJ литьевы форм.

Использование данного изобретения расширяет технологические возможности пресса и повышает качество изделий из термопластов с наполнителем.

Формула изобретения

Пресс для литьевого прессования термопластов, содержащий станину, силовой цилиндр, подвижную плиту, соединенную с плунжером силового цилиндра, стойки, установленную на них подвижную траверсу с закрепленным на ней обогреваемым литьевым цилиндром, поршень которого укреплен на штоке, связанным с подвижной плитой, и устройство для впрыска расплава, отличающийся тем, что, с целью расширения технологических возможностей и повьлиения качества изделий за счет обеспечения возможности перемешивания расплава в литьевом цилиндре, подвижная траверса выполнена разъемной из двух различной длины, частей, причем литьевой цилиндр закреплен на большей из них, а стойки выполнены в виде установленных с возможностью относительного поворота телескопических цилиндров,подпружиненных относительно друг друга.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 404642, кл. В 29 С 3/00, 1971.

5

2.Чикалов Г.П. и др. Изготовление деталей автомобиля из капрона, Киев, НИИМЕСТТООТРОМ, 1959, с. 3132, рис. 9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина для термопластов | 1973 |

|

SU509443A1 |

| Пресс | 1982 |

|

SU1143605A1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Пресс | 1980 |

|

SU903146A2 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| АГРЕГАТ КАРУСЕЛЬНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1967 |

|

SU204540A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| Пресс гидравлический электродный | 1985 |

|

SU1318424A1 |

Авторы

Даты

1981-12-15—Публикация

1980-01-03—Подача