I

Изобретение относится к автоматическогйу управлению технологическими процессами металлообработки и может быть применено в станкостроении для повышения производительности шлифовальных станков и улучшения качества обработанных деталей.

В шлифовальных станках с обработкой периферией круга износ шлифовального круга при постоянной его угловой скорости приводит к уменьшению скорости резания и, в результате к снижению производительности и ухудшению чистоты обработанной поверхности. Дпя устранения влияния износа круга на производительность станка и качество деталей необходимо изменять угловую скорость шлифовального круга таким образом, чтобы независимо от величины его износа скорость резания (окружная скорость круга) оставалась постоянной.

Известно устройство для непрерывного контроля износа шлифовального круга, содержащее датчик износа круга, представляющий электрический проводник в виде двух симметричных отрезков спирали Архимеда, разI мешенный на шлифовальном круге и Пересекающий слой круга, подверженный износу. Устройство снабжено источником электрического напряжения, подключенным к обрабатываемой детали и проводнику измерителем времени и регулятором скорости вращения кру1 а 1 .

Однако путь, проходимый точкой на рабочей поверхности шлифовального круга за время между двумя измеренными икшульсами,

10 изменяется при износе круга, что требует для построения системы стабилизации скорости резания сложных нелинейных устройств н вызывает снижение точности их работы. Цель изобретения - упрощение системы

15 автоматизации процесса шлифования и повышение ее точности.

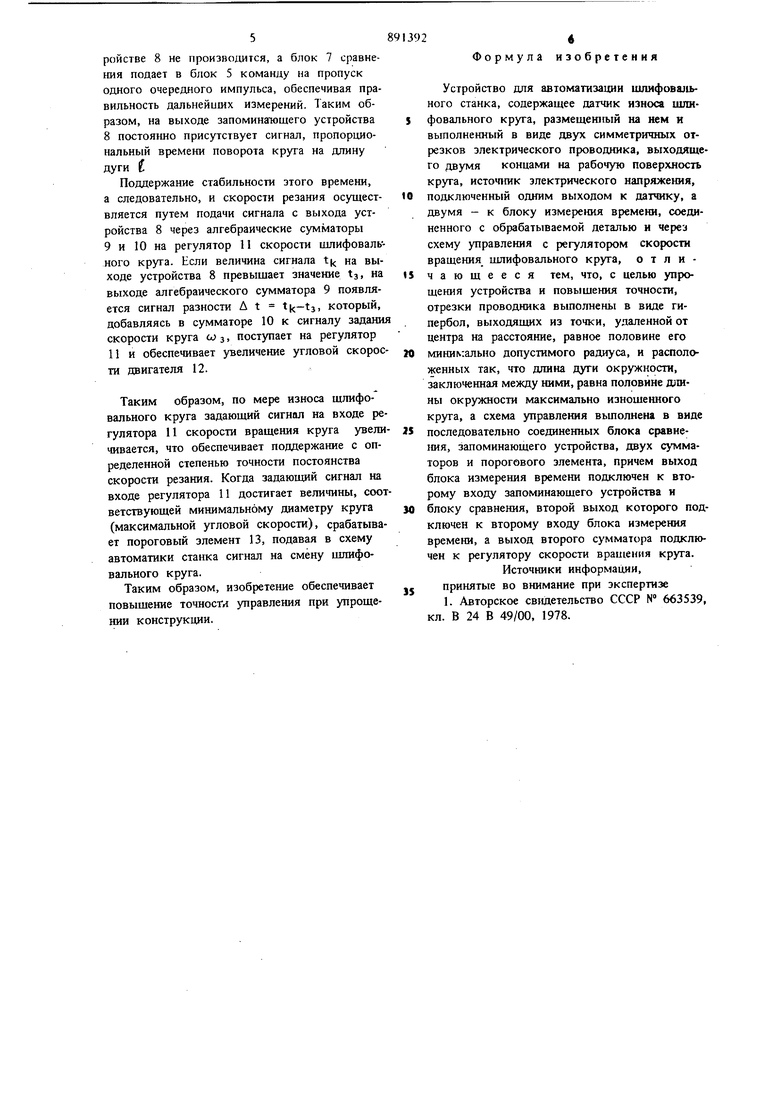

Поставленная цель достигается тем, что проводник, размещенный на шлифовальном круге, вьшолнен в виде двух гипербол, кото20рые размещены так, что пересекаются в точке, лежащей на оси симметрии на расстоя-. НИИ от центра круга, равном половине его минимально допустимого радиуса, длина дуги окружности иишфовальното круга, заключенной между отрезками проводника, выбрана равной половине длины окружности максимально изношенного круга, выход блока измерения времени подключен к запоминаюн1ему устройству непосредственно и через блок сравнения, выход запоминающего устройства соединен с регулятором скорости вращения круга через два алгебраических сумматора, а к выходу второго сумматора подключен пороговый элемент. На чертеже показана схема предлагаемого устройства, На шлифовальном круге 1 радиусом R размещен электрический проводник 2, выпол ненный в виде двух симметричных отрезков гиперболической спирали, исходящих из точки а, лежащей на оси симметрии итифовалъного круга на расстоянии от его центра, равном половине минимально допустимого радиуса изношенного кругаь12-Гиперболическая спираль в полярных координатах описывается уравнением р yjIIp-Отрезки спирали располагаются на круге таким образом, что длина дуги окружности шлифовального круга, заключенной между ними, одинакова при любом диаметре (износе) шлифовального круга и равна половине длины окружности максимально изношенного круга е, Ра РЗ 8 1ьг, где Ь, 2, 3 и 4 - длины дуг окружносте при различном диаметре (износе) шлифовально го круга ;„ г - минимальный радиус Проводник 2 электрически соединен с валом шпинделя 3, к которому подключен источник 4 электрического напряжения, связанный с первым входом блока 5 измерения времени. Второй вход последнего соединен с обрабатываемой деталью 6, а третий вход с nepBbiM выходом блока 7 сравнения. Выхо блока 5 соединен с первыми входами блока 7 сравнения и запоминающего устройства 8. На второй вход блока 7 сравнения подан опорный сигнал ton, а второй выход блока подключен к второму входу запоминающего устройства 8. Выход устройства В соединен через два алгебраических сумматора 9 и 10 с регулятором И скорости двигателя 12 вращения шлифовального круга. На сумматор 9 подан опорный сигнал 1з, а на сумматор 10 задающий сигнал ыз- К выходу сумматора 10 подключен пороговый элемент 13. Устройство работает следующим образом, При пуске станка на алгебраический сумма тор Ш подан задающий сигнал w,, который 4 поступает на регулятор 1 скорости двшателя 12 шлифовального круга, Происхаш1т разгон круга до угловой скорости to ,, при которой обеспечена требуемая скорость резания при неизношенном круге V ы, R, При подводе круга 1 к обрабатываемой детали 6 концы проводника 2 периодически входят в контакт с деталью. При каждом контакте образуется цепь электрического тока источник 4 напряжения - проводник 2 - деталь 6 - блок 5 измерения времени. При этом на блок 5 поступает импульс электрического напряжения, В блоке 5 производится измерение временного интервала между пришедшими на его вход импульсами. Поскольку длина дуги окружности шлифовального круга, заключенная между отрезками проводника, постоянна и не зависит от диаметра шлифовального круга, при стабилизации временного интервала между импульсами, поступившими на блок 5, достигается и стабилизация скорости резания, согласно вьфажению , V Y const при t const, где , - длина дуги окружности шлифовального круга, заключенная между отрезками проводника; t - время между импульсами; V - скорость резания. Пусть шлифовальный круг вращается в направлении, указанном на чертеже стрелкой. Если первой в контакт с деталью входит точка Ь, с приходом второго импульса после контакта с деталью точки с на выходе блока 5 измерения времени появляется сигнал, пропорциональный времени поворота круга на длину дуги I Если же первой в контакт с деталью входит точка с, после второго импульса (контакта точки b ) на выходе блока 5 появляется ошибочный сигнал. Для устранения таких ошибочных сигналов к выходу блока 5 подключен блок 7 сравнения, на который подан опорный сигнал ton, величина которого пропорциональна времени поворота максимально изношенного крута на длину дуги t ТСг при вращении его со скоростью OJ 1 Работа блока 7 синхронизирована с окончанием измерения в блоке 5, т.е. сравнение сигналов производится после каждого второго импульса. Если сигнал на выходе блока 5 не превышает опорного ton, блок 7 подает в запоминающее устройство 8 команду, разрешающую запись в блоке 8 сигнала, поступающего с блока 5. Если же сигнал на выходе блока 5 больше опорного ton, запись в уст

5

ройстве 8 не производится, а блок 7 сравнения подает в блок 5 команду на пропуск одного очередного импульса, обеспечивая правильность дальнейишх измерений. Таким образом, на выходе запоминающего устройства

8ПОСТОЯ1ШО присутствует сигнал, пропорцио{ильный времени поворота крута на длину дуги t

Поддержание стабильности этого времени, а следовательно, и скорости резания осуществляется путем подачи сигнала с выхода устройства 8 через алгебраические сумматоры

9и 10 на регулятор И скорости шлифовального круга. Если величина сигнала t| на выходе устройства 8 превышает значение 1з, на выходе алгебраического сумматора 9 появляется сигнал разности Л t , который, добавляясь в сумматоре 10 к сигналу задания скорости круга Wj, поступает на регулятор

11 и обеспечивает увеличение угловой скорое ти двигателя 12.

Таким образом, по мере износа шлифовального круга задающий сигнал на входе регулятора 11 скорости вращения круга увели чивается, что обеспечивает поддержание с определенной степенью точности постоянства скорости резания. Когда задающий сигнал на входе регулятора 11 достигает величины, соответствующей минимальному диаметру круга (максимальной угловой скорости), срабатывает пороговый злемент 13, подавая в схему автоматики станка сигнал на смену шлифовального круга.

Таким образом, изобретение обеспечивает повышение точности управления при упрощении конструкции.

Формула изобретения

Устройство для автоилатизацни шлифовального станка, содержащее датчик износа шлифовального круга, размещенный на нем и выполненный в виде двух симметричных отрезков электрического проводника, выходящего двумя концами ка рабочую поверхность круга, источтгик электрического напряжения, подключенный одним выходом к датчику, а двумя - к блоку измерения времени, соединенного с обрабатываемой деталью и через схему управления с регулятором скорости вращення шлифовального круга, отличающееся тем, что, с целью упрощения устройства и повышения точности, отрезки проводника выполнены в виде гипербол, выходящих из точки, удаленной от центра на расстояние, равное половине его мини :aльнo допустимого радиуса, и расположенных так, что длина дуги окружности, заключенная между ними, равна половине Д1Шны окружности максимально изнощенного круга, а схема управления вьшолнена в виде последовательно соединенных блока сравне1ШЯ, запоминающего устройства, двух сумматоров и порогового элемента, причем выход блока измерения времени подключен к второму входу запоминающего устройства и блоку сравнения, второй выход которого подключен к второму входу блока измерения времени, а выход второго сумматора подключен к регулятору скорости вращения крута.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 663539, кл. В 24 В 49/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Адаптивная система управления шлифовальным станком | 1977 |

|

SU739480A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Устройство для адаптивного управления шлифовальным станком | 1980 |

|

SU979081A1 |

| Устройство для контроля износа шлифовального круга | 1985 |

|

SU1262344A1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-13—Подача