Изобретение относится к автомати ческому управлению технологическими процессами металлообработки и мо жет быть применено в станкостроении для повышения производительности и качества обработки шлифования. Обработка на плоскошлифовальных станках происходит при непрерывном .изменении параметров процесса резания: величины снимаемого припуска, конфигурации и твердости, обрабатыва емой заготовки, состояния шлифоваль него круга. Поэтому длЯ обеспечения работы станка в оптимальных пр производительности режимах необходимо периодически корректировать величину подачи, используя текущую информацию о процессе резания. Известно устройство для поддержания мощности шлифования, содержащее привод подачи на врезание, датчик величины подачи на врезание, датчик потребляемой электродвигателем круга мощности и систему.формирования задающего воздействия, снабженную блоком вычисления среднего значения мощности за цикл обработки, блоком запоминания подачи на предыдущем цикле обработки, блоком деления, блоком запоминания подачи на текущем цикле обработки, блоком управления коррекцией подачи и синхронизирующим блоком E lНедостатком этого устройства является низкая эффективность управления в пределах цикла обработки, за который принят оборот стола станка, на участках, где находятся заготовки с различной твердостью, шириной и величиной припуска, поскольку коррекция проводится один раз за оборот стола по результатам измерения средней М01ЦНОСТИ на предыдущем обороте. В случае неполной загрузки стола деталями средняя за оборот мощность окажется значительно меньше заданной и системой формирования задающего воздействия будет назначена недопустимо большая величина подачи на врезание, что приводит к повышенному износу круга и дефектам поверхности детали. Недостатком известного устройства является также TOj что заданное значение мощности остается неизменным в течение всей обработки и выбирается из условия макс « апьной загрузки двигателя привода круга, в то время как эта величина в большей степени зависит от параметров технологического процесса, например, по мере изменения состояния шлифовального круга (износ, засаливание), мощность, на которую он может быть загружен, значительно изменяется.

Целью изобретения является повышение производительности и качество обработки.

Эта цель достигается тем, что система формирования задающего воздействия снабжена дополнительно двумя управляемыми коммутаторами, пороговым элементом и блоком управления запоминанием величины подачи Выходы датчиков величины, подачи и потребляемой электродвигателе шлифовального круга мощности связаны с первым и вторым входами блока деления, выход последнего подключен к первому входу блока умножения, второй вход которого соединен с выходом экстремального регулятора, выход блока умножения связан с первым входом блока управления запоминанием подачи непосредственно и с вторым входом последнего через блок запоминания подачи на предыдущем цикле, а также через первый управляемый коммутатор - с входом блока запоминания подачи на текущем цикле. Первый выход блока управления запоминанием подачи подключен к входу первого управляемого коммутатора, а второй выход соединен с входом блока запоминания подачи на предыдущем цикле и входом блока запоминания подачи на текущем цикле. Выход блока запоминания подачи на текущем цикле подключен через второй управляемый коммутатор к входу привода подачи. Выход синхронизирующего блока подключен к третьим входам блока деления и блока управления запоминанием величины подачи, а также к входу второго управляемого коммутатора. К входу датчика потребляемой электродвигателем шлифовального круга мощности подсоединен вход порогового элемеи-,

та, выход которого связан с четвертым входом блока деления,

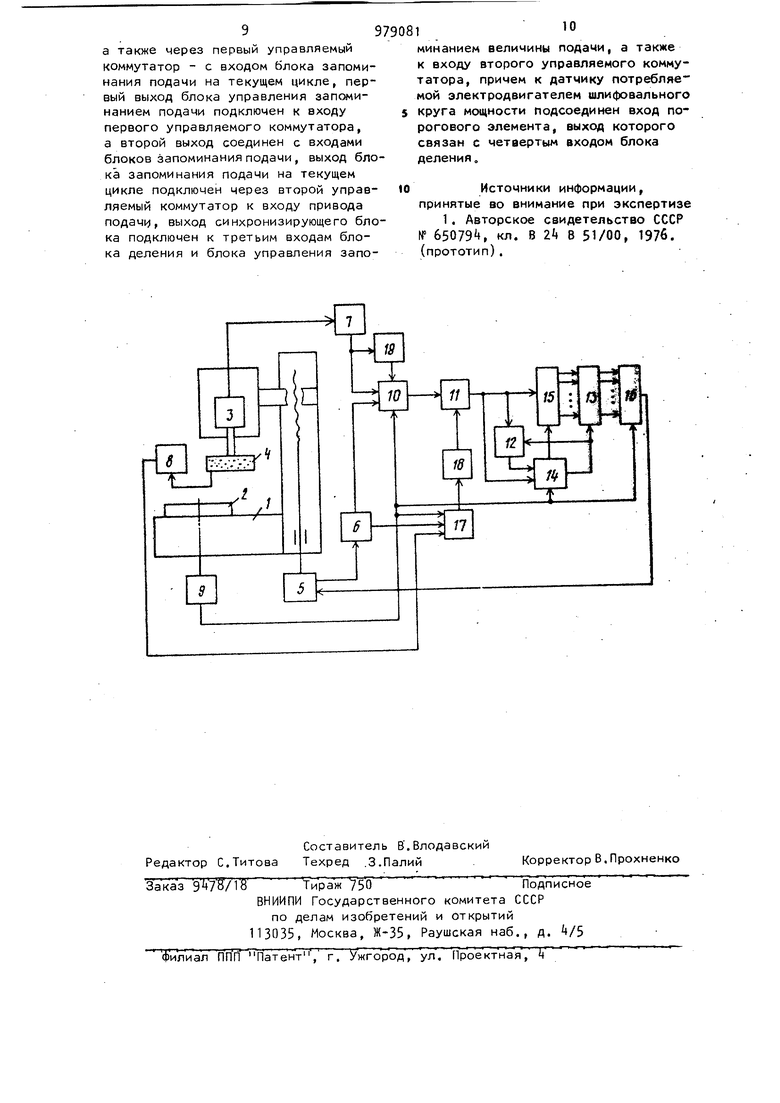

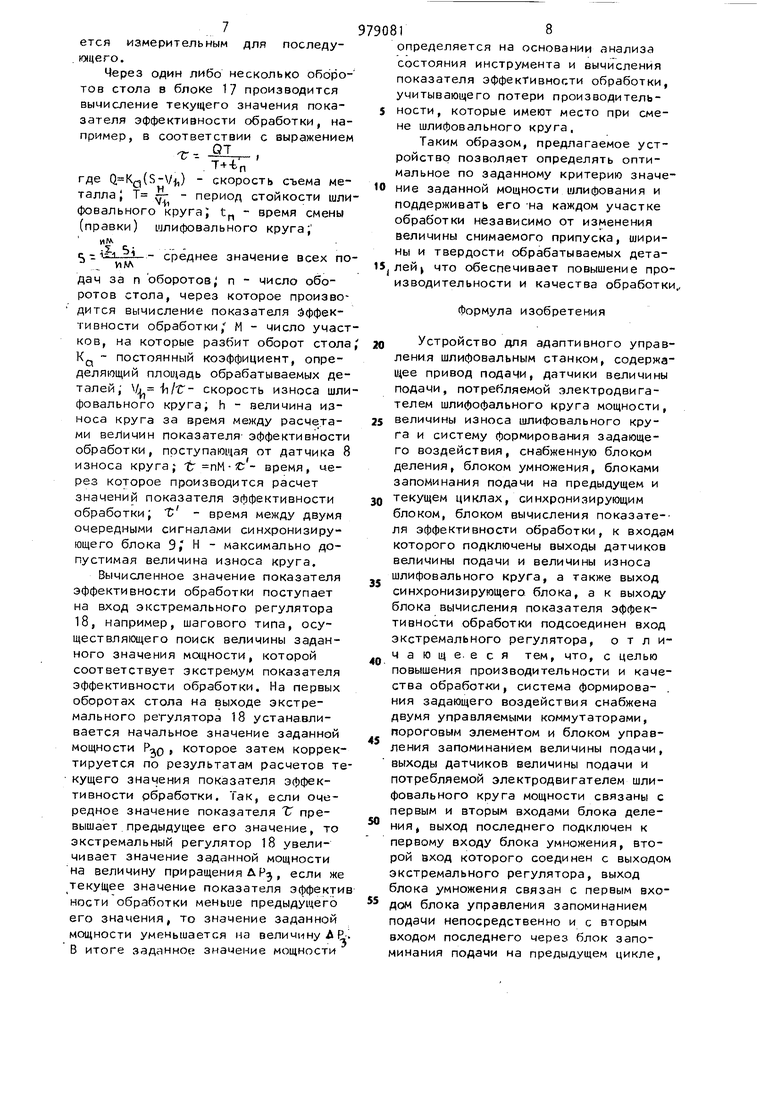

На чертеже изображена схема устройства для адаптивного управления шлифовальным станком.

Станок содержит станину 1 с круглым столом 2 и колонну, по направляющим которой движется шлифовальная бабка с электродвигателем 3 привода шлифовального круга k. Устройство адаптивного управления включает привод 5 подачи, осуществляющий вертикальное перемещени шлифовальной бабки, датчик 6 величины подачи, например тахогенератор, датчик 7, контролирующий мощность, потребляемую двигателем привода шлифовального круга, датчик износа 8, контролирующий величину размерного износа шлифовального круга, синхронизирующий блок д, например, импульсный датчик угла поворота стола станка, и систему формирования задающего воздействия.

В свою очередь система формирования задающего воздействия содержит блок деления 10, блок умножения 11, блок 12 запоминания подачи на предыдущем цикле, блок 13 запоминания подачи на текущем цикле, блок Т управления запоминанием подачи, управляемые коммутаторы 15 и 16, блок 17 вычисления показателя эффективности обработки, экстремальный регулятор 18, например, шагового типа, и пороговый элемент 19.

Выходы датчиков 6 и 7 связаны с первым и вторым входами блока деления 10, выход последнего подключен к первому входу блока умножения 11, второй вход которого соединен с выходом экстремального регулятора 18. К входу экстремального регулятора 18 подключен выход блока 17 вычисления показателя эффективности обработки, к входам которого подсоединены выходы датчиков 6 и 8. Выход блока умножения 11 связан с первым входом блока 1 управления запоминанием подачи непосредственно и с вторым входом последнего через блок 12 запоминания подачи на предыдущем цикле, а также через первый управляемый коммутатор 15 с входом блока -13 запоминания подачи на текущем цикле. Первый выход блока управления запоминанием подачи подключен к входу первого управляемого коммутатора 15 а второй выход соединен с входом блока 12 запоминания подачи на предыдущем цикле и входом блока 13 запоминания подачи на текущем цикле. Выход блока 13 запоминания подачи на текущем цикле подкл чен через второй управляемый комму татор 16 к входу привода подачи 5. К выходу датчика 7 подсоединен вход порогового элемента 19 выход которого связан с четвертым входом блока деления 10. Для синхронизации ра боты отдельных блоков служит блок 9, выход которого подключен к треть входам блоков 10, k и 17, а также к входу второго управляемого коммутатора 16. Устройство работает следующим об разом. На столе 2 устанавливают обрабатываемые изделия. Приводом 5 пода чи шлифовальной бабки подводят круг до контакта с вращающимися на столе изделиями и начинают шлифование на малой подаче S, . Первый оборот стола является измерительным. При этом с блока 9 поступают синхронизирую щие сигналы, количество которых за один оборот стола определяет число участков, на которые разбита поверх ность стола с деталями. По каждому из этих сигналов в блоке деления 10вычисляется отношение текущего значения величины подачи 5 к текущему значению потребляемой электродвигателем круга мощности Р: . Это о ношение умножается в блоке умножени 11на заданное значение мощности Р, Полученная величина является значением подачи, которая должна быть установлена при поступлении данного участка в зону обработки на следующем обороте стола. Эта величина записывается в блоке 13 запоминания подачи на текущем цикле, количество ячеек памяти которого равно числу угловых участков, на которые разбит оборот стола станка, причем каждому участку соответствует определенная ячейка памяти. Поскольку привод подачи обладает некоторой инерционностью и требуется определенное время для установления расчетного значения подачи после того, как оно было назначено, полученная величина подачи должна быть записана в блоке 13 с упреждением относительно ячейки памяти, соответствующей данному участку оборота стола. Для управления записью расчетных значеНИИ величины подачи служит блок 1 управления запоминанием.величины подачи, который по сигналу синхронизирующего блока 9 определяет число участков упреждения согласно выражению ..Х где Sj - значение подачи на данном участке стола; S.- .- значение подачи на предыдущем участке стола К -jrr - постоянный коэффициент, CV угловая скорость стола станкаJ угловой размер участка, на которые разбит оборот столаi С - постоянная, рассчитанная для привода подачи при номинальной нагрузке и линейном характере изменения скорости в переходном процессе. Значение величины S- поступает на вход блока 1k с выхода блока умножения 11, а значение S- .- с выхода блока 12 запоминания подачи на предыдущем цикле. С первого выхода блока 1k поступает сигнал управления коммутатором 15, по которому замыкаются ключи коммутатора 15, осуществляющие подключение запоминаемой величины подачи S к ячейкам памяти блока 13 от i-й до ()-М)-й, После чего с второго выхода блока 1t управления запоминанием подачи поступает сигнал в блоки 12 и 13, по которому в них запоминается расчетное значение подачи S . Подключение расчетных значений подачи на вход привода 5 подачи осуществляется управляемым коммутатором 16, который при поступлении на его вход сигналов от синхронизирующего блока 9 подключает поочередно ячейки памяти блока 1 3 к входу привода 5 подачи. На участках стола, не занятых деталями, мощность, потребляемая электродвигателем 3 круга, снижается до величины мощности холостого хода. При этом срабатывает пороговый элемент 19, с его выхода в блок деления 10 поступает сигнал, блокирующий выполнение операции деления, на выходе блока деления 10 устанавливается нулевой результат, и расчетное значение подачи становится нулевым, что позволяет свободные от деталей участки стола проходить без подачи, исключая ихпифование воздуха. В дальнейшем работа устройства происходит аналогично описанному. Каждый текущий оборот стола является измерительным для последующего, Через один либо несколько оборотов стола в блоке 17 производится вычисление текущего значения показателя эффективности обработки, на пример, в соответствии с выражением QT , где (S-V|,) - скорость съема металла J Т гг- - период стойкости шли фовального круга; t - время смены (правки) шлифовального круга; среднее значение всех по дач за п оборотов; п - число оборотов стола, через которое произво дится вычисление показателя Эффективности обработки/ М - число участ ков, на которые разбит оборот стола Kg постоянный коэффициент, определяющий площадь обрабатываемых деталей; Vr ii/T- скорость износа шли фовального круга; h - величина износа круга за время между расчетами величин показателя эффективности обработки, поступающая от датчика 8 износа круга; ir nM-C- время, «ерез которое производится расчет значений показателя эффективности обработки; t - время между двумя очередными сигналами синхронизирующего блока 9, Н - максимально допустимая величина износа круга. Вычисленное значение показателя эффективности обработки поступает на вход экстремального регулятора 18, например, шагового типа, осуществляющего поиск величины заданного значения мощности, которой соответствует экстремум показателя эффективности обработки. На первых оборотах стола на выходе экстремального регулятора 18 устанавливается начальное значение заданной мощности , которое затем корректируется по результатам расчетов те кущего значения показателя эффективности рбработки. Так, если очередное значение показателя Т превышает предыдущее его значение, то экстремальный регулятор 18 увеличивает значение заданной мощности на величину приращения АР, если же текущее значение показателя эффекти ности обработки меньше предыдущего его значения, то значение заданной мощности уменьшается на величину At В итоге заданное значение мощности 18 определяется на основании анализа состояния инструмента и вычисления показателя эффективности обработки, учитывающего потери производительности, которые имеют место при смене шлифовального круга. Таким образом, предлагаемое устройство позволяет определять оптимальное по заданному критерию значение заданной мощности шлифования и поддерживать его -на каждом участке обработки независимо от изменения величины снимаемого припуска, ширины и твердости обрабатываемых деталей что обеспечивает повышение производительности и качества обработки.. Формула изобретения Устройство для адаптивного управления шлифовальным станком, содержащее привод подачи, датчики величины подачи, потребляемой электродвигателем шлифофального круга мощности, величины износа шлифовального круга и систему формирования задающего воздействия, снабженную блоком деления, блоком умножения, блоками запоминания подачи на предыдущем и текущем циклах, синхронизирующим блоком, блоком вычисления показате-ля эффективности обработки, к входам которого подключены выходы датчиков величины подачи и величины износа шлифовального круга, а также выход синхронизирующего блока, а к выходу блока вычисления показателя эффективности обработки подсоединен вход экстремального регулятора, о т л ичающе. еся тем, что, с целью повышения производительности и качества обработки, система формирова- . ния задающего воздействия снабжена двумя управляемыми коммутаторами, пороговым элементом и блоком управления запоминанием величины подачи, выходы датчиков величины подачи и потребляемой электродвигателем шлифовального круга мощности связаны с первым и вторым входами блока деления, выход последнего подключен к первому входу блока умножения, второй вход которого соединен с выходом экстремального регулятора, выход блока умножения связан с первым входом блока управления запоминанием подачи непосредственно и с вторым входом последнего через блок запоминания подачи на предыдущем цикле, а также через первый управляемый коммутатор - с входом блока запоминания подачи на текущем цикле, первый выход блока управления запоминанием подачи подключен к входу первого управляемого коммутатора, а второй выход соединен с входами блоков запоминания подачи, выход бло ка запоминания подачи на текущем цикле подключен через второй управляемый коммутатор к входу привода подач, выход синхронизирующего бло ка подключен к третьим входам блока деления и блока управления запо110минанием величины подами, а также к входу второго управляемого коммутатора, причем к датчику потребляемой электродвигателем шлифовального круга мощности подсоединен вход порогового элемента, выход которого связан с четвертым входом блока деления, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 65079, кл. В 2 В 51/00, 1976. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поддержания мощности шлифования и устройство для его осуществеления | 1976 |

|

SU650794A1 |

| Способ адаптивного управления плоскошлифовальным станком | 1982 |

|

SU1060445A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| Устройство для программного управления фигурным фацетированием | 1982 |

|

SU1073081A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для автоматического управления циклом врезного шлифования | 1974 |

|

SU619330A1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

Авторы

Даты

1982-12-07—Публикация

1980-08-08—Подача