|

00

Изобретение относится к металлургическому производству, а именно к технологическим смазкам для обработки металлов давлением, и может быть использовано при горячей прокатке лент, листов, полос из стали. Известны твердые смазки для обработки металлов давлением на основе десульфида молибдена, графита, талька и др. В частности, известна смазка, содержащая дисульфид молибдена (40-95 мас.%) и графит (5-60 мас.%) В условиях процесса прокатки дисульфид молибдена способен окисляться в присутствии воды с образованием окисла MoOj, обладающего абразивныМ1Г свойствами m . Известна также смазка для обработ ки металлов на основе графита и содержащая буроугольный воск (8-12 мае. парафин (4-6 мас%), моноэтаноламид син тических жирных кислот фракции С ю С le (2-4 мае. %), графит (остальное - д 100%) 2. Однако смазка имеет недостаточно высокие смазочные свойства, а графи в ней является дефицитным компонент Наиболее близкой по составу и достигаемому результату к предлагаемой является смазка для горячей обработки металлов следующего сосгава мае. %: /Квдкое стекло 20-28 Синтетический воск3,5-8 Тальк50-60 Гексафторсиликат калия3-4 100 C3J Главный недостаток смазки состоит в том, что основной смазочный компонент тальк не обладает высоким смазочным действием. Наличие 3,5 8% воска не может в достаточной степени обеспечить адгезию смазки к металлу. Присутствие гексафторсиликата калия хотя и придает прочность брикету смазки, но снижает ее смазоч }Л1Й эффект. Целью изобретения является повышение смазочных свойств смазки. Для достижения поставленной цели смазка для горячей обработки металлов давлением, содержащая жидкое стекло и воск, дополнительно содержит вep шкyлит и в качестве воска содержит буроугольный воск при следующем соотношении компонентов, мае. %: Жидкое стекло 10-15 Буроугольный воск14-20 Вермикулит Остальное При приготовлении смазки используют следуюидае продукты: буроугольный воск (ТУ-38-30705-70), продукт перегонки или экстракции органическими растворителями битуминозных бурых углей со следующей характеристикой:Плотность, г/см при 100° С0,890 Температура плавления, С 70-80 Число омыления, мг КОН/Г.60-105 Йодное число10-19 Используют жидкое стекло (ГОСТ 962-41) с модулем 2,45, а также обожженный вермикулит Ковдорского месторождения (ГОСТ-12865-67). Вермикулит - минерал из группы гидрослюд имеет чешуйчатое строение: Размер чешуек, мм 0,14-1,0 Температура плавления, °С1380 Коэффициент теплопроводности, ккал/м-ч-град. 0,069 Объемная насьшная масса, кг/м 295 Влажность, %0,3 Чешуйчатое строение вермикулита обуславливает минимальное сопротивление cifflSM трения, что делает его эффективным смазочным материалом. Вермикулит невозгораем, обладает химической и биологической стойкостью. Вермикулит в сочетании с буроугольным воском, повышающим адгезию чешуек вермикулита к металлу, образуетплотный экранирующий слой, что приводит к снижению среднего давления на валки и, в большей степени, к снижению их износа. С усилением экранирующего слоя улучшается и качество поверхностного проката. Воск, кроме того, выполняет функцию связующего компонента в брикете смазки. . Жидкое стекло в сочетании с частицами вермикулита обеспечивает прочность брикета смазки. Смазку готовят смешением расплавенного буроугольного воска с жидким стеклом и вермикулитом с последую3

щим брикетированием смазки в формах под давлением 10,0-15,0 МГТа.

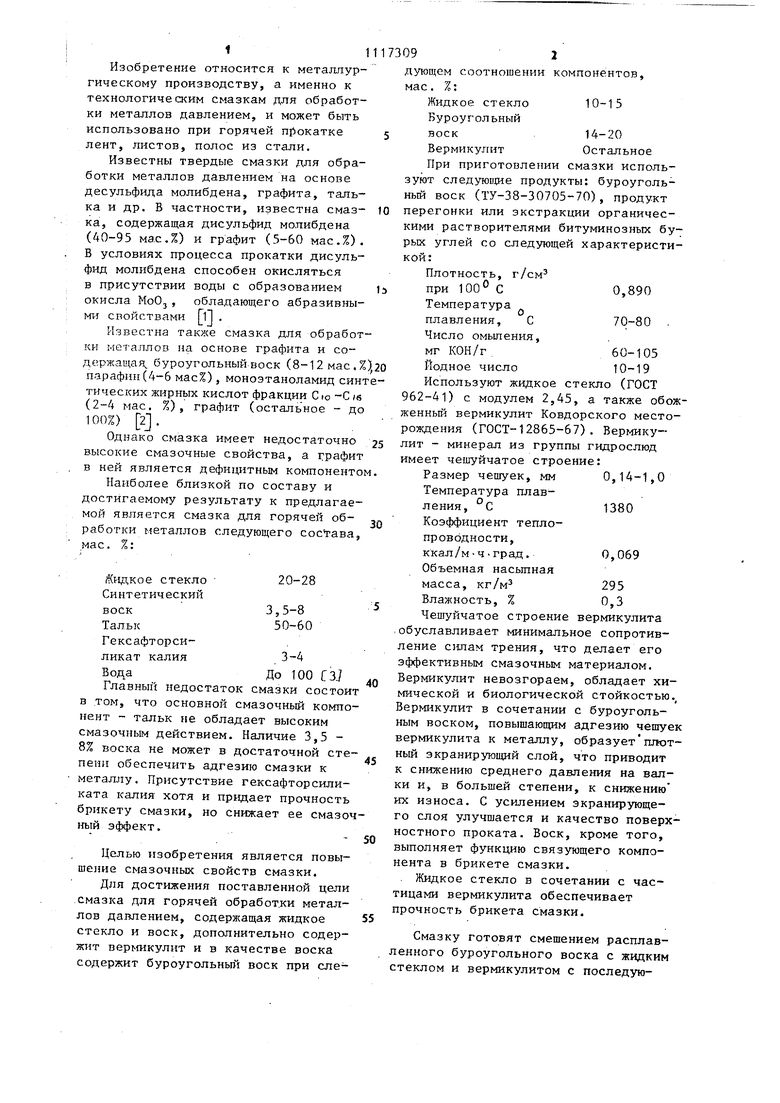

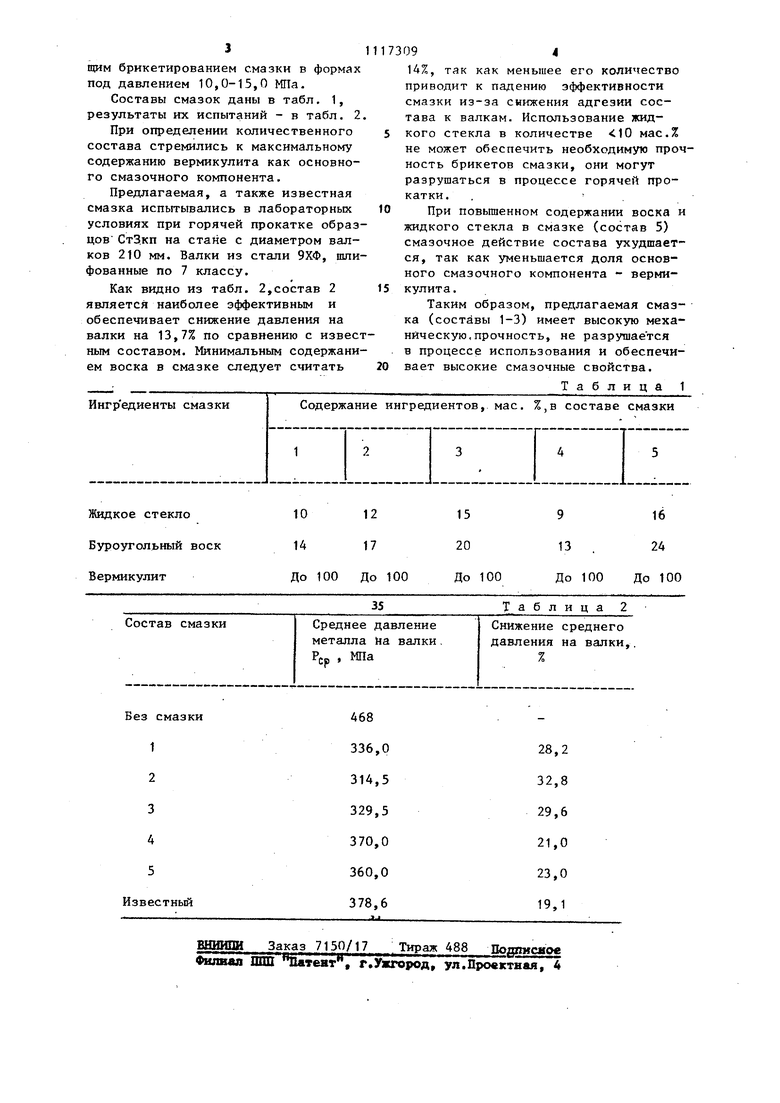

Составы смазок даны в табл. 1, результаты их испытаний - в табл. 2.

При определении количественного состава стремились к максимальному содержанию вермикулита как основного смазочного компонента.

Предлагаемая, а также известная смазка испытывались в лабораторных условиях при горячей прокатке образцов СтЗ.кп на стане с диаметром валков 210 мм. Валки из стали 9ХФ, пшифованные по 7 классу.

Как видно из табл. 2,состав 2 является наиболее эффективным и обеспечивает снижение давления на валки на 13,7% по сравнению с извест ным составом. Минимальным содержанием воска в смазке следует считать

173094

14%, так как меньшее его количество приводит к падению эффективности смазки из-за снижения адгезии состава к валкам. Использование жид- 5 кого стекла в количестве 10 мас.% не может обеспечить необходимую прочность брикетов смазки, они могут разрушаться в процессе горячей прокатки. . .

10 При повышенном содержании воска и жидкого стекла в смазке (состав 5) смазочное действие состава ухудшается, так как уменьшается доля основного смазочного компонента - верми15 кулита.

Таким образом, предлагаемая смазка (составы 1-3) имеет высокую механическую, прочность, не разрушается в процессе использования и обеспечи0 вает высокие смазочные свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для обработки металлов давлением | 1981 |

|

SU981351A1 |

| Смазка для холодной и горячей обработки металлов | 1971 |

|

SU443056A1 |

| Смазочное покрытие для жидкой прокатки металлов | 1986 |

|

SU1397476A1 |

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU891760A1 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

| Смазочная композиция для горячей обработки металлов давлением | 1987 |

|

SU1574179A3 |

| Способ получения и подачи технологической смазки на валки прокатного стана | 1979 |

|

SU869881A1 |

| БРИКЕТИРОВАННАЯ ГРАФИТОВАЯ СМАЗКА | 2015 |

|

RU2604880C1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| Смазочный материал для горячей обработки стали давлением | 1987 |

|

SU1632373A3 |

СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая жидкое стекло и воск, о т л и ч а ющ а я с я тем, что, с целью повышения смазочных свойств, смазка дополнительно содержит вермикулит и в качестве воска содержит буроугольный воск при следующем соотношении компонентов, мае. %: Жидкое стекло 10-15 Буроугольиый воск14-20 Верми.кулитОстальное

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТВЕРДАЯ СМАЗКА | 1972 |

|

SU423835A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-10-07—Публикация

1983-07-22—Подача