Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано в машиностроении для получения трубчатых деталей с увеличенными размерами краевых участков раздачей на прессе простого действия.

Известен способ раздачи труб йа конус, при котором краевой участок заготовки деформируют жестким коническим пуансоном вплоть до получения нужных размеров конической части.

Технологические возможности этого способа раздачи ограничены критической степенью деформации, при которой происходит локализация деформации на кромке, приводящая к трещине при дальнейшем деформировании.

Наиболее близким по технической сущности к предлагаемому является способ раздачи труб на конус, заключающийся в предварительном упрочнении заготовки и последующей раздаче, при котором упрочнение производят путем отбортовки фланца под прямым углом к образующей трубы. Оптимальный диаметр отбортованного фланца Оф при этом равен сумме исходного наружного диаметра трубы DH и пяти-шести толщин стенки So. Вместе с тем при раздаче труб с малым исходным наружным диаметром (DH 8-20 мм) и исходной толщиной стенки So 0,8-1,6 мм значения коэффициента раздачи (равного отношению диаметра деформированной кромки к исходному диаметру трубы, измеренным по срединной поверхности), соответствующие указанным значениям диаметра фланца Оф, могут превышать критический коэффициент раздачи Кр.(кр.). Соответственно отбортовка фланца

сл

С

о

4

до указанных значений Оф будет приводить к разрыву кромки заготовки.

При приведенных значениях Он и So (в случае труб со средними значениями относительной толщины стенки) деформации на внутренней и внешней поверхностях отбортованного фланца вблизи кромки существенно различн.ы, т.е. упрочнение кромки заготовки также неоднородно. Вследствие этого снижается критический коэффициент раздачи.

Кроме того, при окончательной раздаче трубы на внутренней поверхности конуса образуются вмятины, что объясняется различной величиной пружинения материала отбортованного фланца и остальной части деформированного участка трубы, а также неоднородным упрочнением по толщине заготовки вблизи кромки фланца. Вследствие этого указанный способ неприменим при повышенных требованиях к чистоте поверхностей конуса (например, предъявляемых к узлам гидросистем).

Цель изобретения - повышение производительности и улучшение качества готовой детали за счет повышения критического коэффициента раздачи вследствие обеспечения равномерного упрочнения кромки заготовки.

Поставленная цель достигается тем, что по способу раздачи краевых участков труб на конус в два перехода, заключающемуся в упрочнении заготовки на первом переходе, заготовку деформируют на первом пере- ходе раздачи с образованием цилиндрического участка до коэффициента раздачи

Ki (0,5...0,52) (К+1),

где К - коэффициент раздачи готовой детали, причем длина недеформированной части трубы после первого перехода превышает длину недеформированной части готовой детали не более, чем на толщину заготовки.

Предлагаемый способ по сравнению с известными характеризуется совокупностью признаков, проявляющих новые свойства, - равномерное упрочнение материала заготовки по толщине вблизи деформируемой на первом переходе кромки и устранение вмятин на внутренней поверхности конуса после окончательной раздачи. В результате повышается предельно достижимый коэффициент раздачи, улучшается качество готовой детали и, в конечном ито- те, повышается производительность труда.

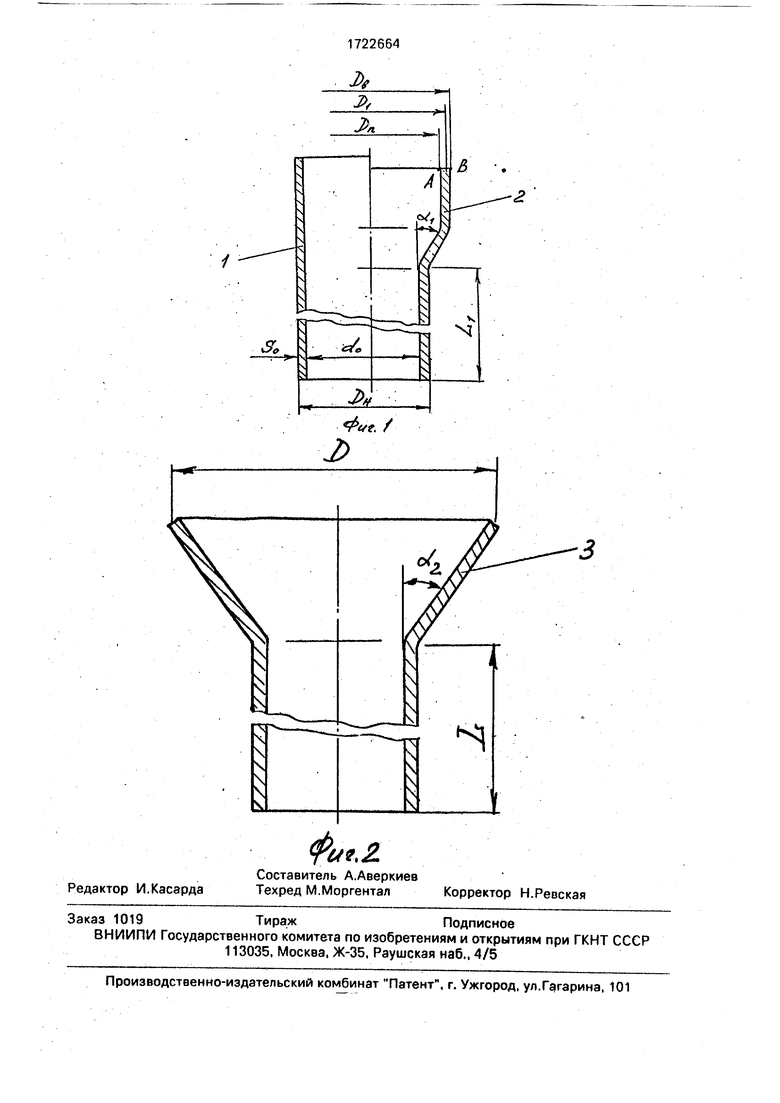

По данным примера конкретного осуществления способа окружная деформация точки А на кромке заготовки после первого перехода раздачи (фиг.1) равна е In (Dn/

/do) In |Ь| 0,223; точки In f(Dn +

04 о + 2 So)/DH In - 0,191; т.е. деформации

%A и Евпотличаются на (евл - %в )/ем 14,3%. В то же время по способу-прототипу после первого перехода раздачи (до размера DB на фиг.1) окружная деформация точки, соответствующей точке А, равна еэ д In (Dn + 2 S0)/d0 0,364, а деформации ебй равны ( Ј$# 0,191. При этом

деформации и е отличаются на (еЈ/ - - Јрд)/Ј0д 47,5% . Таким образом, при раздаче по предлагаемому способу существенно повышается равномерность упрочнения кромки заготовки,

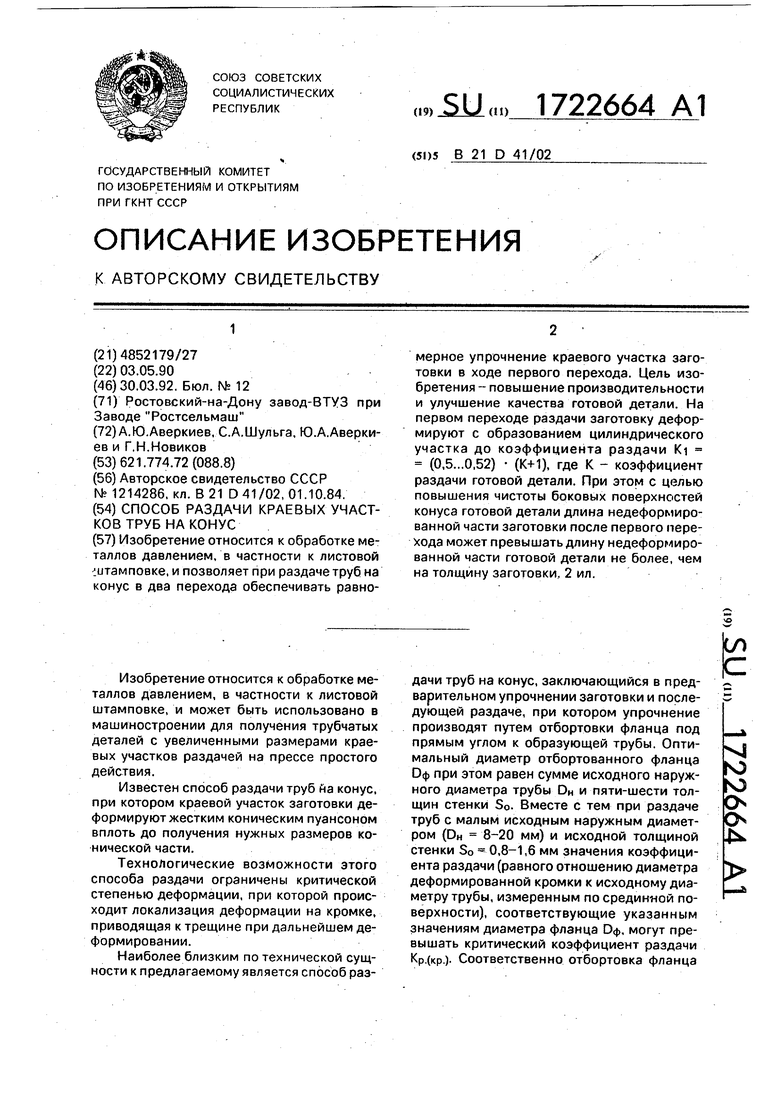

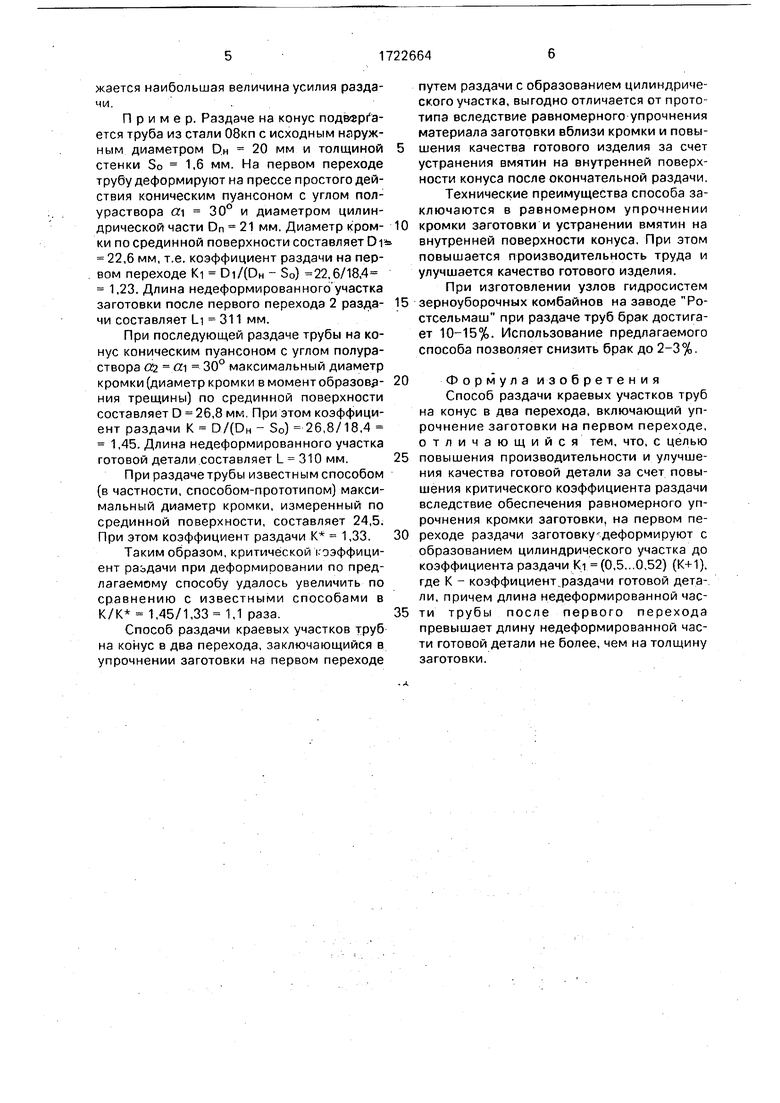

На фиг,1 слева от осевой линии изображена исходная трубчатая заготовка, справа - трубчатая заготовка после первого перехода раздачи; на фиг.2 - готовое изделие. Способ осуществляют следующим образом.

Воздействием конического пуансона первого перехода на краевой участок исходной трубчатой заготовки 1 последнюю деформируютсобразованием

цилиндрического участка до коэффициента раздачи.

Ki (0,5...0,52) (К+1),

где К - коэффициент раздачи готовой детали.

При этом повышается однородность деформаций и упрочнения материала деформированного цилиндрического участка после первого перехода 2 раздачи. С целью обеспечения высокой чистоты внутренней

поверхности конуса вблизи участка сопряжения его с недеформированной цилиндрической частью готовой детали 3 длина L| недеформированного участка заготовки после первого перехода 2 раздачи должна превышать длину L недеформированного участка готовой детали 3 не более, чем на толщину So исходной трубчатой заготовки 1 (фиг.1 и 2). Таким образом, величина LI должна удовлетворять условиям

LЈl iЈL+S0.

При этом участок сопряжения конической и недеформированной цилиндрической частей заготовки после первого перехода 2 раздачи смещается в процессе

второго перехода раздачи на малую длину (до одной толщины So), в связи с чем исключается образование вмятин на внутренней поверхности конуса готовой детали 3 вблизи недеформированной части последней.

Указанные значения коэффициента раздачи Ki на первом переходе выбраны из условия равномерного приращения степени деформации по переходам раздачи, чем облегчаются условия деформирования и снижается наибольшая величина усилия раздачи. ,

Пример. Раздаче на конус подвгр а- ется труба из стали 08кп с исходным наружным диаметром D 20 мм и толщиной стенки So 1.6 мм. На первом переходе трубу деформируют на прессе простого действия коническим пуансоном с углом полураствора а 30° и диаметром цилиндрической части Dn 21 мм. Диаметр кром- ки по срединной поверхности составляет Di 22,6 мм, т.е. коэффициент раздачи на первом переходе Ki Di/(DH - S0) 22,6/18,4 1,23. Длина недеформированного участка заготовки после первого перехода 2 разда- чи составляет Li 311 мм.

При последующей раздаче трубы на конус коническим пуансоном с углом полураствора «2 «1 30° максимальный диаметр кромки (диаметр кромки в момент образова- ния трещины) по срединной поверхности составляет D 26,8 мм. При этом коэффициент раздачи К D/(DH - So) 26,8/18,4 1,45. Длина недеформированного участка готовой детали.составляет L 310 мм.

При раздаче трубы известным способом (в частности, способом-прототипом) максимальный диаметр кромки, измеренный по срединной поверхности, составляет 24,5. При этом коэффициент раздачи К 1,33.

Таким образом, критической коэффициент раздачи при деформировании по предлагаемому способу удалось увеличить по сравнению с известными способами в К/К 1,45/1,33 1,1 раза.

Способ раздачи краевых участков труб на конус в два перехода, заключающийся в упрочнении заготовки на первом переходе

путем раздачи с образованием цилиндрического участка, выгодно отличается от прототипа вследствие равномерного упрочнения материала заготовки вблизи кромки и повышения качества готового изделия за счет устранения вмятин на внутренней поверхности конуса после окончательной раздачи.

Технические преимущества способа заключаются в равномерном упрочнении кромки заготовки и устранении вмятин на внутренней поверхности конуса. При этом повышается производительность труда и улучшается качество готового изделия.

При изготовлении узлов гидросистем зерноуборочных комбайнов на заводе Ро- стсельмаш при раздаче труб брак достигает 10-15%. Использование предлагаемого способа позволяет снизить брак до 2-3%.

Формула изобретения Способ раздачи краевых участков труб на конус в два перехода, включающий упрочнение заготовки на первом переходе, отличающийся тем, что, с целью повышения производительности и улучшения качества готовой детали за счет повышения критического коэффициента раздачи вследствие обеспечения равномерного упрочнения кромки заготовки, на первом переходе раздачи заготовку-деформируют с образованием цилиндрического участка до коэффициента раздачи Ki (0,5...0,52) (К+1), где К - коэффициент,раздачи готовой дета-, ли, причем длина недеформированной части трубы после первого перехода превышает длину недеформированной части готовой детали не более, чем на толщину заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ С ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ | 2011 |

|

RU2466819C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления конических деталей | 1983 |

|

SU1183248A1 |

| Способ раздачи труб | 1980 |

|

SU893337A1 |

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1985 |

|

SU1368073A1 |

| Способ ГЕД изготовления особотонкостенных металлических полых деталей | 1989 |

|

SU1704881A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

Изобретение относится к обработке металлов давлением, в частности к листовой Ч1тамповке, и позволяет при раздаче труб на конус в два перехода обеспечивать равномерное упрочнение краевого участка заготовки в ходе первого перехода. Цель изобретения - повышение производительности и улучшение качества готовой детали. На первом переходе раздачи заготовку деформируют с образованием цилиндрического участка до коэффициента раздачи Ki (0,5...0,52) (К+1), где К - коэффициент раздачи готовой детали. При этом с целью повышения чистоты боковых поверхностей конуса готовой детали длина недеформированной части заготовки после первого перехода может превышать длину недеформированной части готовой детали не более, чем на толщину заготовки, 2 ил.

| Способ раздачи труб на конус | 1984 |

|

SU1214286A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-03—Подача