I

Изобретение относится к получению la трубах конических концов обработкой давлением.

Известен способ изделий, включающий операции изготовления заготовки с усеченным конусом на ковде и последующего ее обжима Ц.

Однако известный способ обеспечивает получение изделия только с постоянной толщиной стенки.

Цель изобретения - получение изделий с переменной толщиной стенки.

Поставленная цель достигается тем, что в известном способе, включающем операции получения заготовки с усечешаш конусом на конце и последующего ее обжима, при получении заготовки конус сопрягают с цилиндрической частью меньщим основанием.

Размеры конуса определяют по следующим зависимостям

0.98-0.99 dconp. (1) где dconp - наружный диаметр профилированной части трубной заготовки в месте сопряжения с цилиндрической;

d. - максимальный наружный диаметр конической части обжатой трубной заготовки;

ot.,()

где а - угол обточки обжимаемой части

трубной заготовки;

Ч - угол внутренней конической части трубной заготовки после обжима; р - угол наружной конической части трубной заготовки после обжима; S - толщина стенки у торца трубной

заготовки после обжима; Н - высота кошетеской проточки трубной заготовки; Кобж - коэффвдиент обяшма.

|у dpg /а)

оеж- Р/

где do6 - средний диаметр профилированного торца трубной заготовки после обжима;

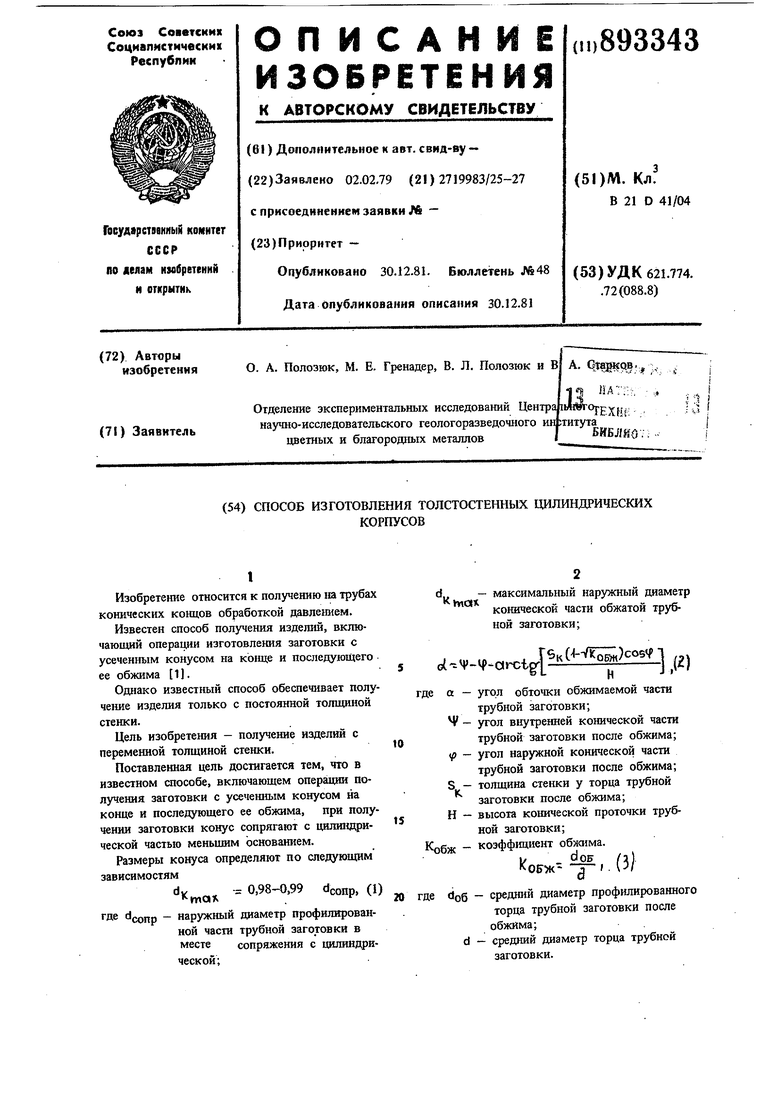

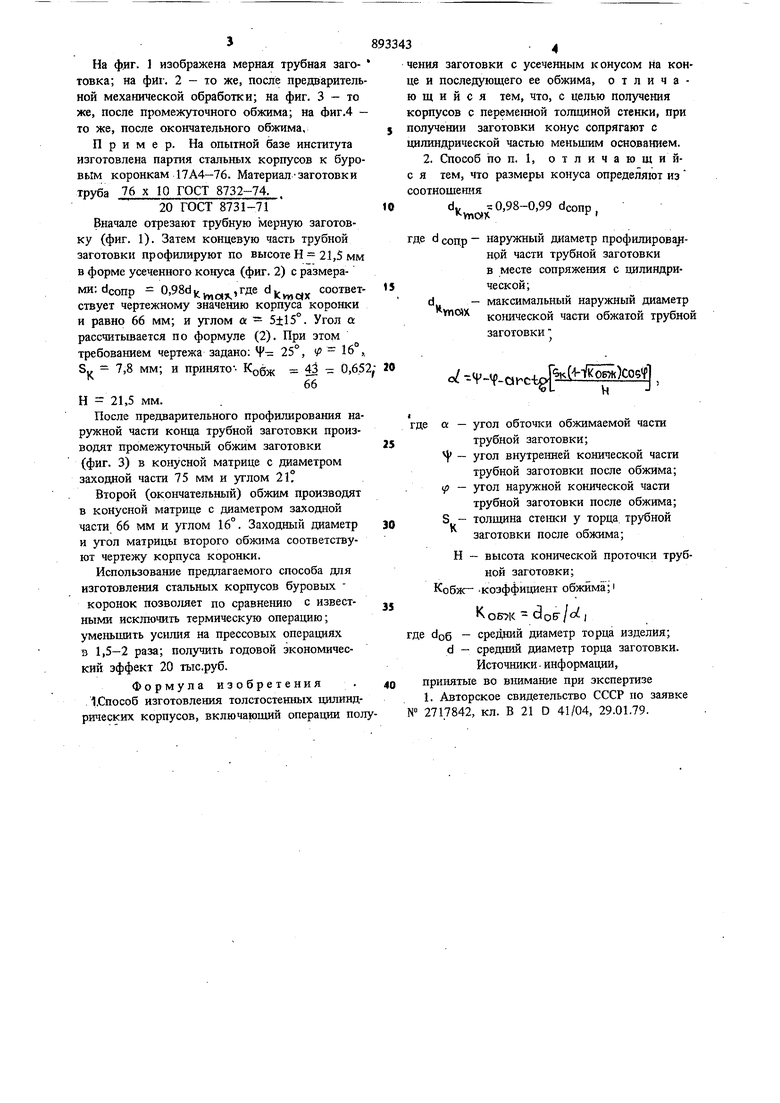

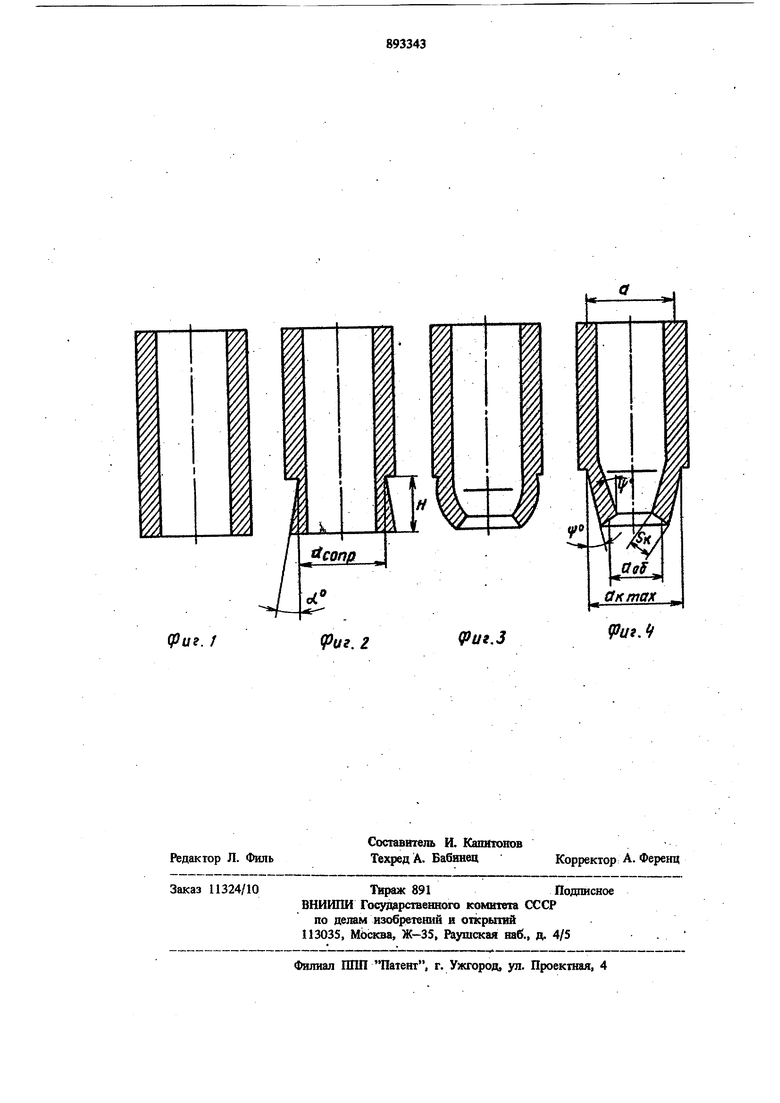

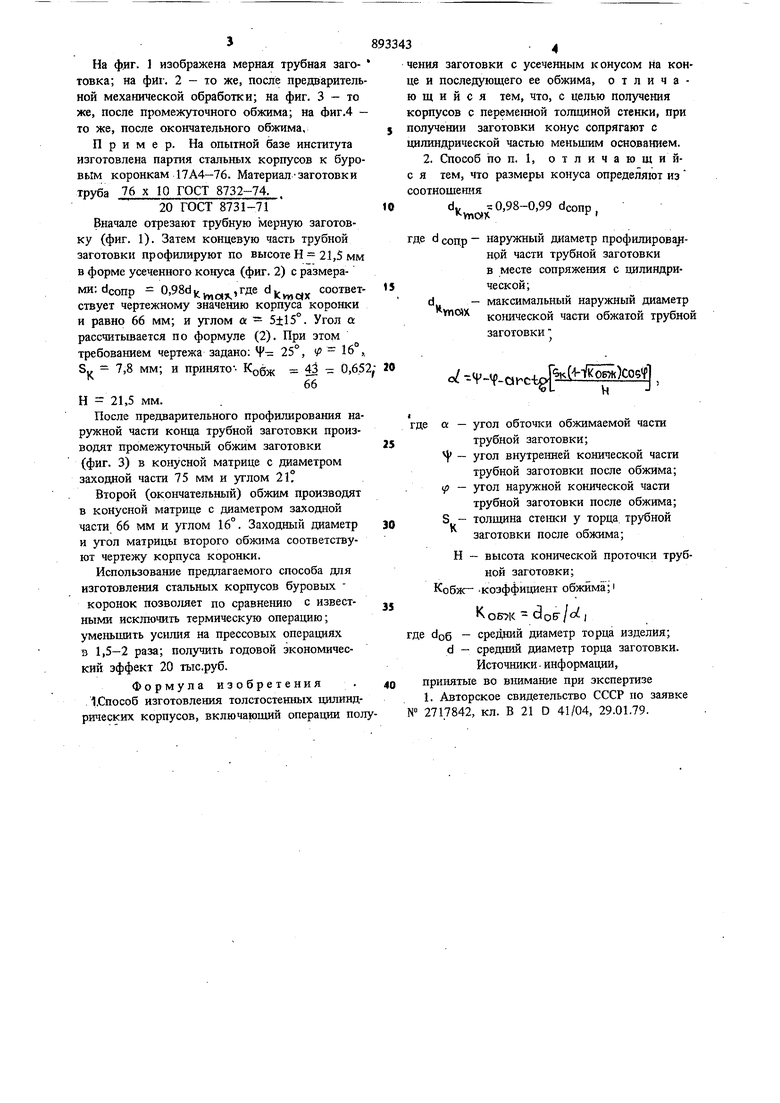

d - средний диаметр торца трубной заготовки. На фиг. изображена мерная трубная заготовка; на фш: 2 - го же, после предваритель ной механической обработки; на фиг. 3 - то же, после промежуточного обжима; на фиг.4 - то же, после окончательного обжима. Пример. На опытной базе института изготовлена партия стальных корпусов к буро вым коронкам 17А4-76. Материалзаготовки труба 76 X 10 ГОСТ 8732-74. 20 ГОСТ 8731-71 Вначале отрезают трубную мерную заготовку (фиг. 1). Затем концевую часть трубпой заготовки профилируют по высоте Н 21,5 мм в форме усеченного конуса (фиг. 2) с размерами: сопр 0,98d,rfle d,j.jj соответ ствует чертежному значению корпуса коронки и равно 66 мм; и углом а - 5±15°. Угол а рассчитьшается по формуле (2). При этом требованием чертежа задано: - 25°, V - 16 с - 7 R мм; и принято- Kog, 43 - 0,65 S - 7,8 66 Н 21,5 мм. После предварительного профилирования наружной части конца трубной заготовки производят промежуточный обжим заготовки (фиг. 3) в конусной матрице с дааметром заходной части 75 мм и углом 21 Второй (окончательный) обжим производят в конусной матрице с диаметром заходной части 66 мм и углом 16°. Заходный диаметр и угол матрицы второго обжима соответствуют чертежу корпуса коронки. Использование предлагаемого способа для изготовления стальных корпусов буровых коронок позволяет по сравнению с известными исключить термическую операцию; уменьшить усилия на прессовых операциях э 1,5-2 раза; получить годовой экономический эффект 20 тыс.руб. Формула изобретения . 1.Способ изготовления толстостенных цилиндрических корпусов, включающий операции пол я заготовки с усеченным к онусом на конпоследующего ее обжима, отличаийся тем, что, с целью получения усов с переме1шой толщиной стенки, при чении заготовки конус сопрягают с ндрической частью меньшим основанием. . Способ по п. 1, отличающийтем, что размеры конуса определяют из ношения к 0,98-0,99 dconp, d наружный диаметр профилирова} нрй части трубной заготовки в месте сопряжения с цилиндрической;максимальный наружный диаметр конической части обжатой трубной заготовки d --V-H-av c-t s Mo lcos:, а - угол обточки обжимаемой части трубной заготовки; - угол внутре1шей конической части трубной заготовки после обжима; у - угол наружной конической части трубной заготовки после обжима; S - толщина стеики у торца, трубной заготовки после обжима; Н - высота конической проточки трубной заготовки; Кобж Коэффициент обжима; i - d do6 - средний диаметр торца изделия; d - средний диаметр торца заготовки. Источники- информации, инятые во внимание при экспертизе Авторское свидетельство СССР по заявке 17842, кл. В 21 D 41/04, 29.01.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2238816C2 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| Способ обжима тонкостенных трубча-ТыХ зАгОТОВОК и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU814521A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ получения крутоизогнутых патрубков и устройство для его осуществления | 1989 |

|

SU1738424A1 |

Авторы

Даты

1981-12-30—Публикация

1979-02-02—Подача