1

Изобретение относится к о аботке металлов павлением и может быть ио пользовано при холооной высашсе утолщения в средней части стержня.

Известен способ холошой объемной высаоки уголцений в средней части стержня, заключающийся в том, что концы стержня помещают в копировочные отверстия верхней и нижней полуматриц и путем смыкания последних формуют утолщение l ,

Однако известный способ не обеспечивает аостаточной точности размеров и частоты поверхности изделия иэ-эа образования облоя в кюсте разъема при соприкосновении наиболее утолшенной ее части с верхней и нижней половине штампа.

Цель изобретения - повыщеиие точности готового изделия И чистоты его поверхности.

Поставленная цель достигается тем, что в способе холодной высашси утолщений в средней части стержня, заклю

чающемся в том, что концы помшаают в калибровочные отверстия верхней и нижней по огматрнц и гогтем смыкания после оних формуют утолщения, в качестве исходной заготовки используют 1ФУТОК с размерами ксицов, равными соответствующим размерам готового изяелия, а разъем полуматриц выполняют в плоскости одного КЗ тсфцов утолщения и их смыкание производят со скоростью

ГО 15 - ЭО мм/с.

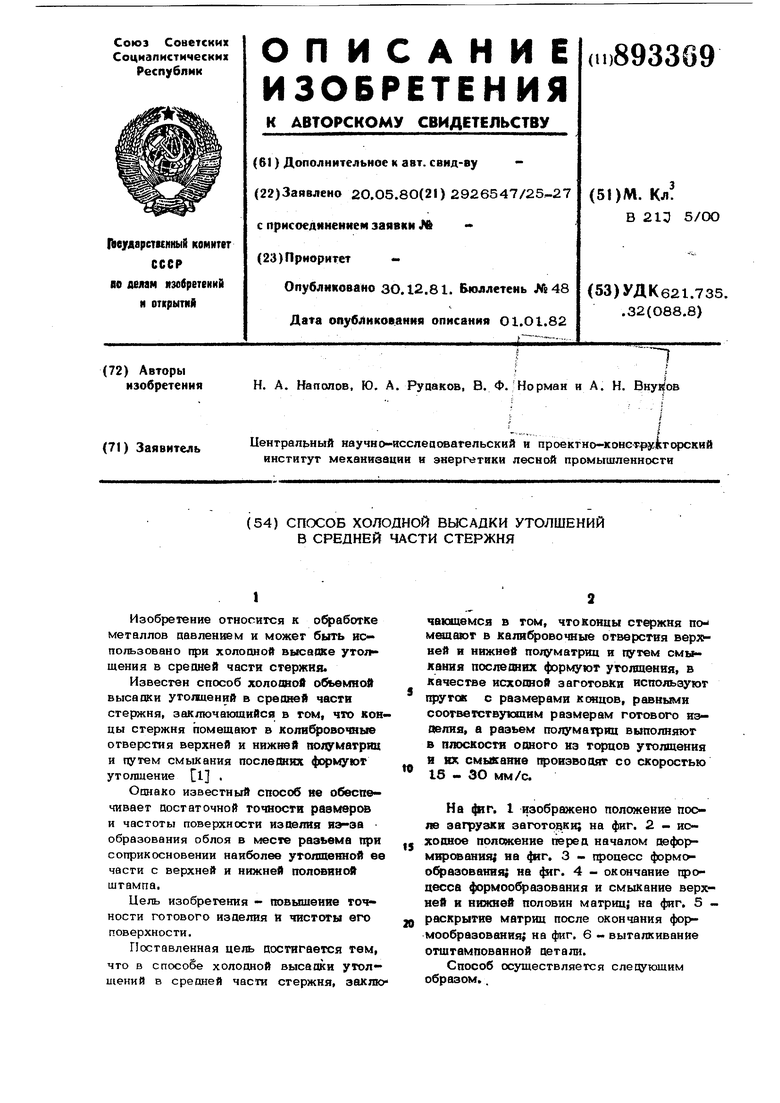

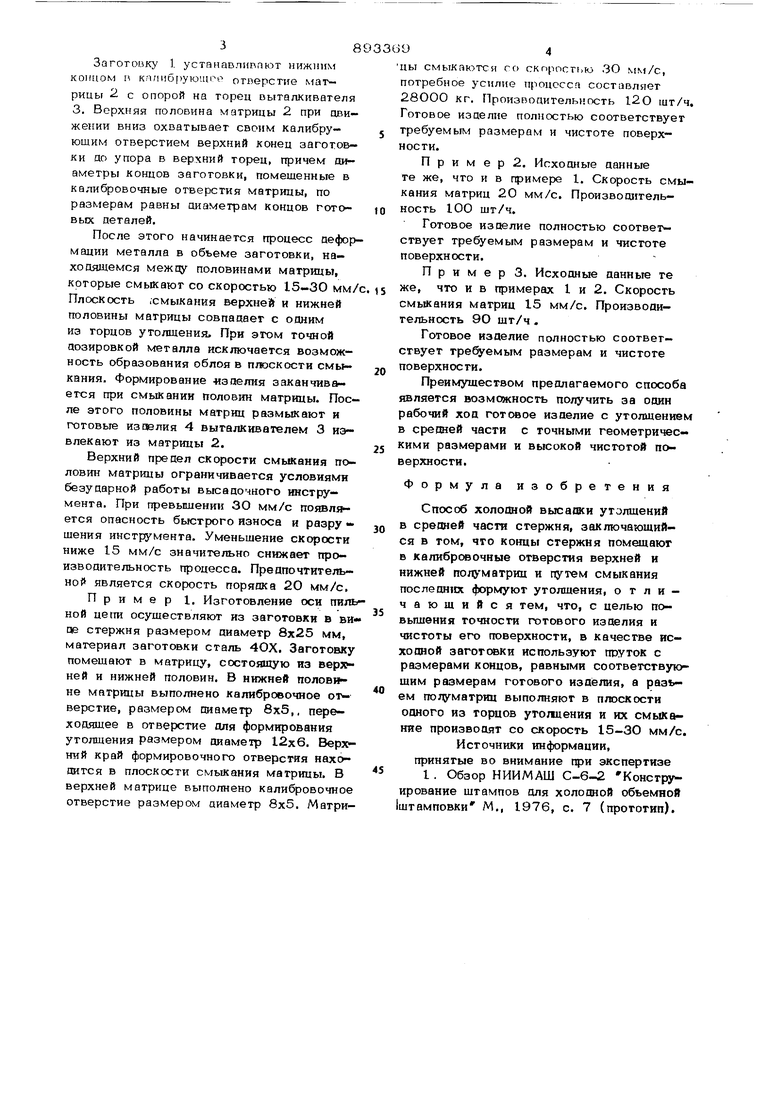

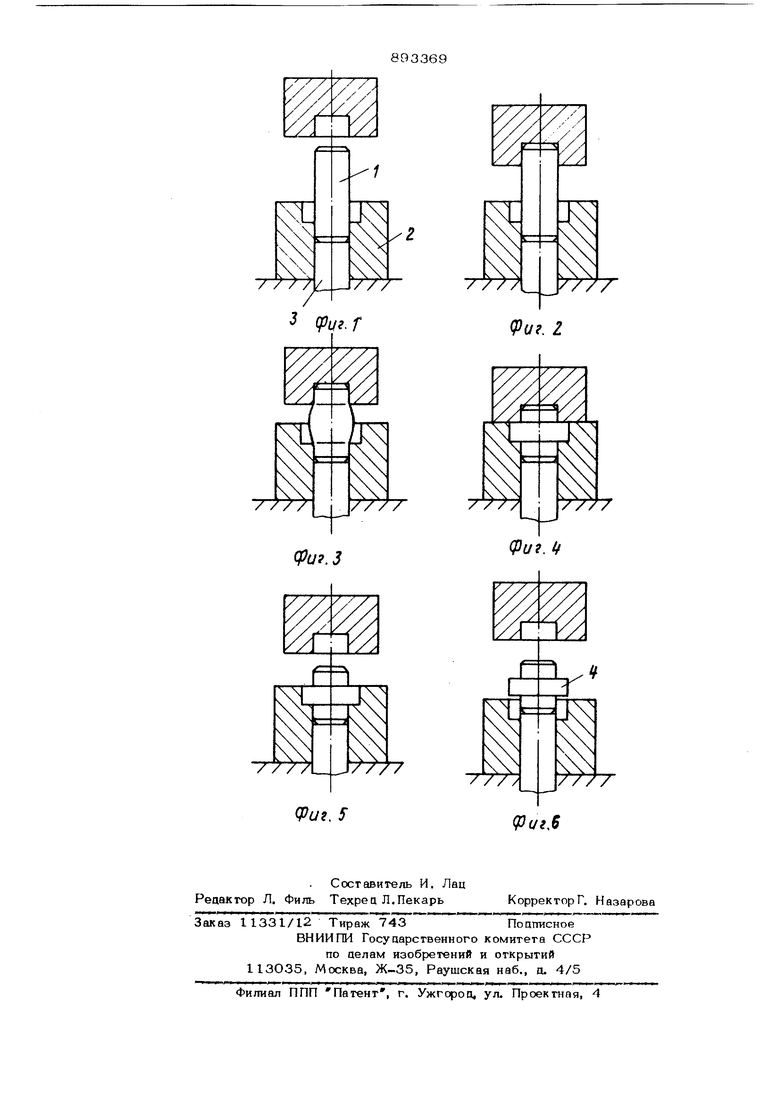

На 4иг. 1 изображено положение после загрузки загото)эки; на фиг. 2 - исJJ хооное положение перец началом деформир(жания{ иа фяг. 3 - гфоцесс формообразования; на фнг. 4 - окончание процесса формообразования и смыкание верхней и нижней половин матриц; на фиг. 5 20 раскрытие матриц после окончания формообразования; на фиг. 6 - выталкивание отштампованной детали.

Способ осуществляется еле сующим образом.. Заготовку . устаиавлипают нижним концом 1 кппибрую.цое отверстие матрицы с опорой на торец выталкивателя 3. Верхняя половина матрицы 2 при движении вниз охватывает своим калибруюшим отверстием верхний конец заготовки до упора в верхний торец, причем диаметры концов заготовки, помешенные в калибровочные отверстия матрицы, по размерам равны аиаметрам концов готовых деталей. После этого начинается процесс дефор мации металла в объеме заготовки, находящемся межцу половинами матрицы, которые смыкают со скоростью 15-30 мм/ Плоскость .смыкания верхней и нижней половины матрицы совпадает с одним иэ торцов утолщения. При этом точной дозировкой металла исключается возможность образования облоя в плоскости смыкания. Формирование «зпелия заканчивается при смыкании половин матрицы. После этого половины матриц размыкают и готовые изделия 4 выталкивателем 3 извлекают из матрицы 2. Верхний предел скорости смыкания половин матрицы ограничивается условиями безударной работы высадочного инструмента. При превьплении ЗО мм/с появляется опасность быстрого износа и разру шения инструмента. Уменьшение скорости ниже 15 мм/с значительно снижает производительность процесса. Пре апо чтит ель- но является скорость поряпка 20 мм/с. Пример 1. Изготовление оси пил ной цепи осуществляют из заготовки в ви ое стержня размером диаметр 8x25 мм, материал заготовки сталь 4ОХ. Заготовку помещают в матрицу, состоящую из веря ней и нижней половин. В нижней половине матрицы выполнено калибровочное отверстие, размером диаметр 8x5,, пере- ход5пцее в отверстие опя формирования утолщения размером диаметр 12x6. Верх ний край формировочного отверстия находится в плоскости смыкания матрицы. В верхней матрице выполнено калибровочное отверстие размером диаметр 8x5. Матри ы смыкаются го скоростью ЗО мм/с, потребное усилие процессп составляет 28ООО кг. Произвоцительность 12О шт/ч. Готовое изделие полностью соответствует требуемым размерам и чистоте поверхости. П р и м е р 2. Исходные данные те же, что и в примере 1. Скорость смыкания матриц 20 мм/с. Производительность ЮО шт/ч. Готовое изделие полностью соответствует требуемым размерам и чистоте поверхности. Пример 3. Исходные данные те же, что и в примерах 1 и 2. Скорость смыкания матриц 15 мм/с. Производительность 9О щт/ч, Готовое изделие полностью соответствует размерам и чистоте поверхности. Преимуществом предлагаемого способа является возможность получить за один рабочий ход готовое изделие с утолщением в средней части с точными геометрическими размерами и высокой чистотой поверхности. Формула изобретения Способ холошой высаоки утолщений в средней части стержня, заключающийся в том, что концы стержня помещают в калибровочные отверстия верхней и нижней пол|ум8триц и путем смыкания последних формуют утолщения, отличающийся тем, что, с целью повьпиения точности готового изделия и чистоты его поверхности, в качестве исходной заготсжки используют пруток с размерами концов, равными соответствующим размерам готового изделия, а разьем подуматриц выполняют в плоскости ооного из торцов утолцения и их смыкание производят со скорость 15-30 мм/с. Источники информации, принятые во внимание при экспертизе I . Обзор НИИМАШ С-6-2 Констру ирование штампов для холодной объемной |щтамповки М., 1976, с. 7 (прототип).

/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ВЫСОКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2110352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

| Способ высадки утолщений на стержневых заготовках | 1987 |

|

SU1479196A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1988 |

|

SU1678491A1 |

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

Авторы

Даты

1981-12-30—Публикация

1980-05-20—Подача