1 ,

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления стержневых деталей, имеющих утолщения как на конце, так и в средней части.

Цель изобретения - повышение качества изделия за счет обеспечения равнопрочности недеформированных его концов, расширение технологических возможностей за счет обеспечения образования утолщения в любой части заготовки по ее длине и снижение трудоемкости.

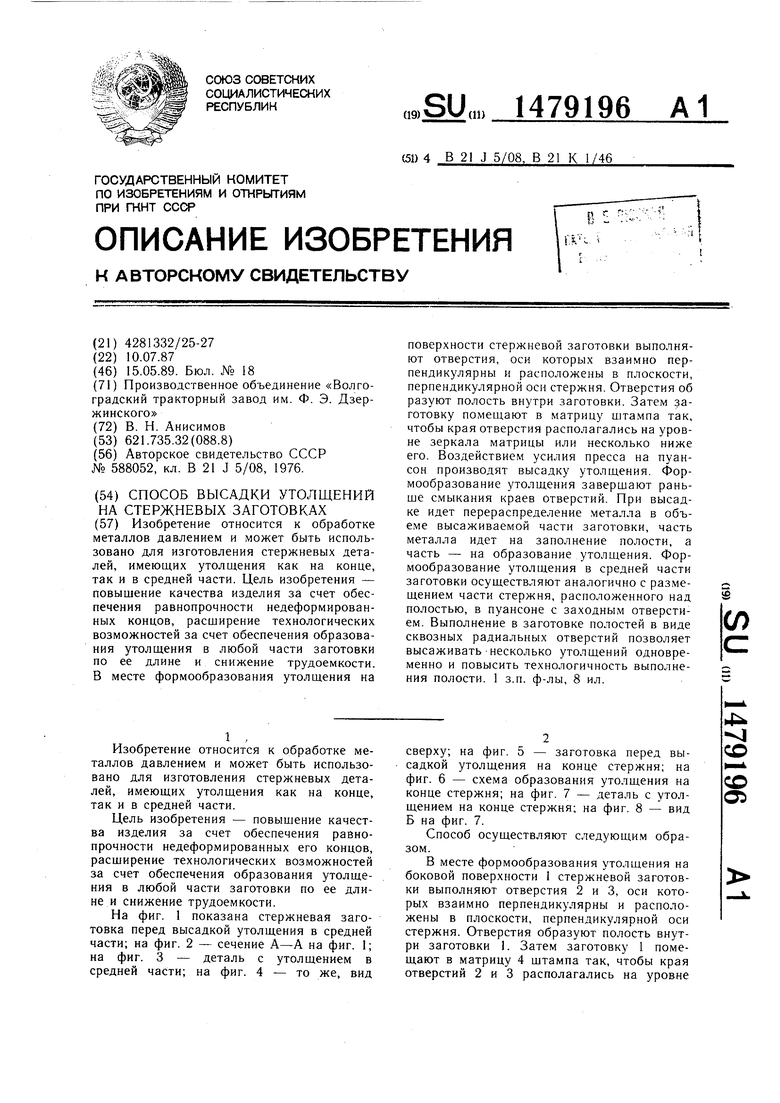

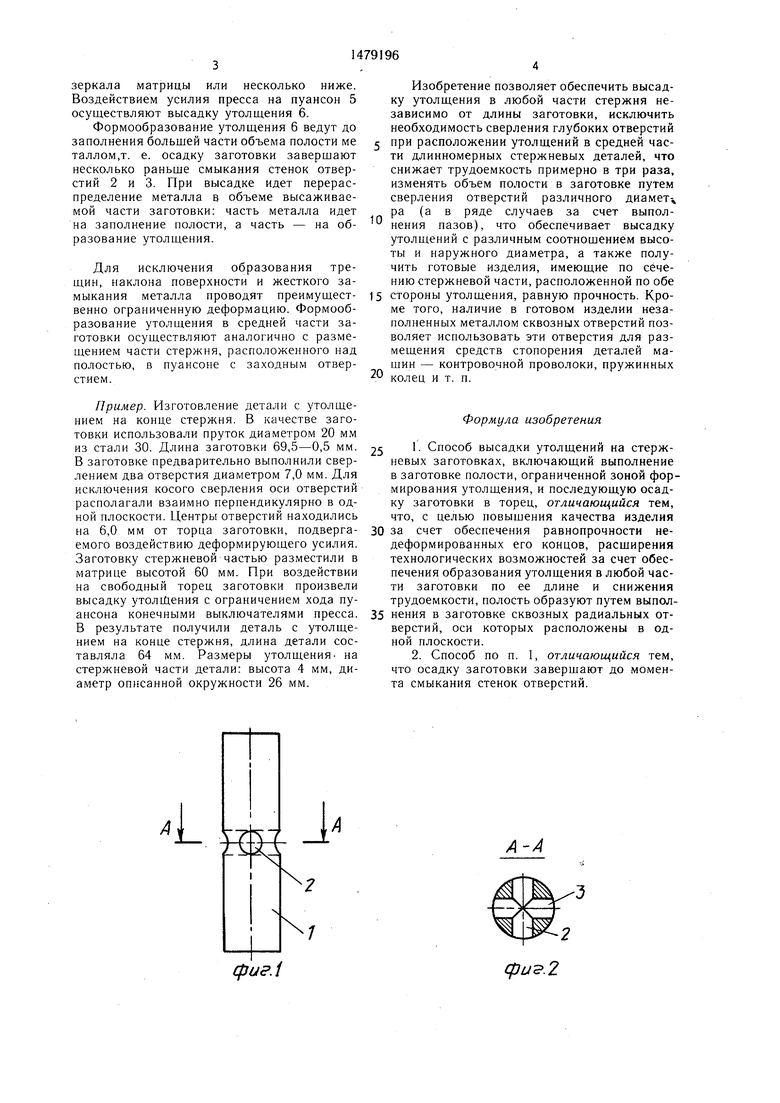

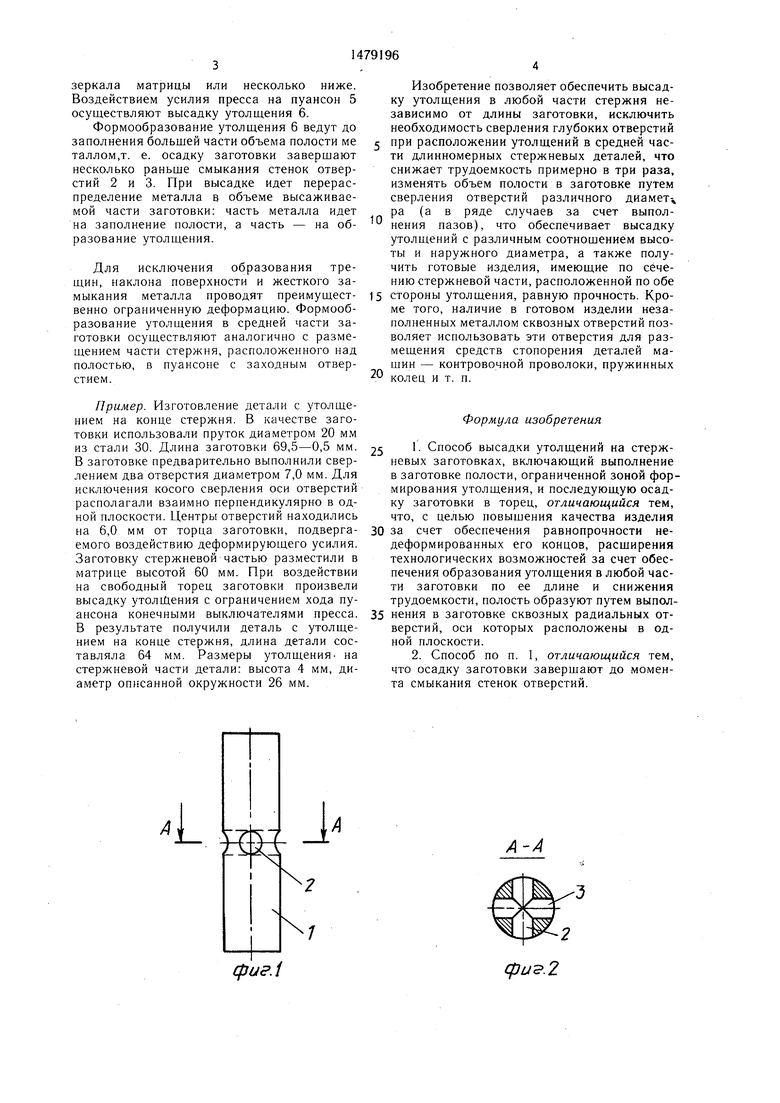

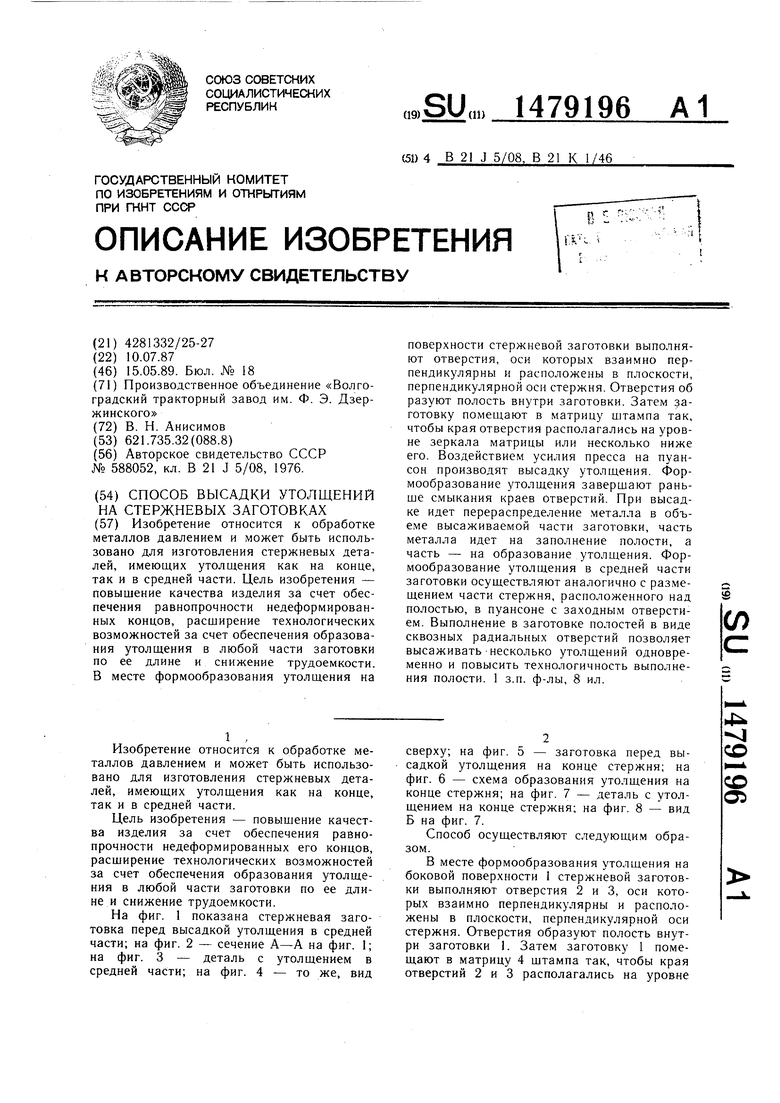

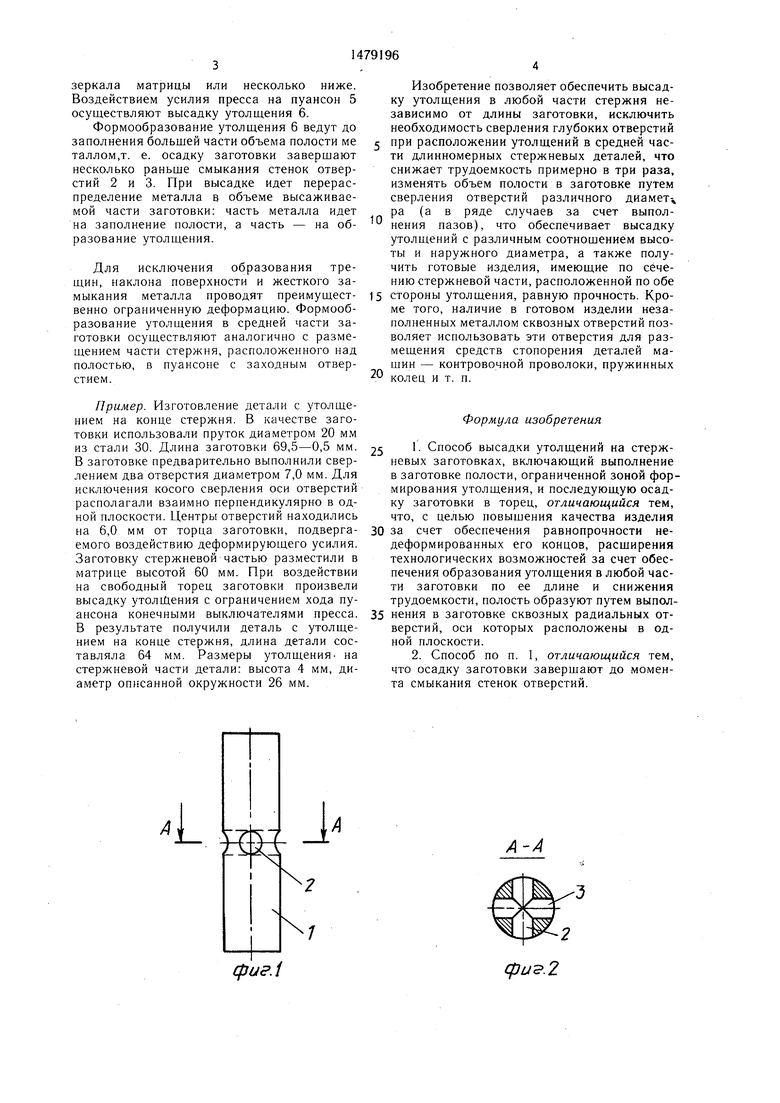

На фиг. 1 показана стержневая заготовка перед высадкой утолщения в средней части; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - деталь с утолщением в средней части; на фиг. 4 - то же, вид

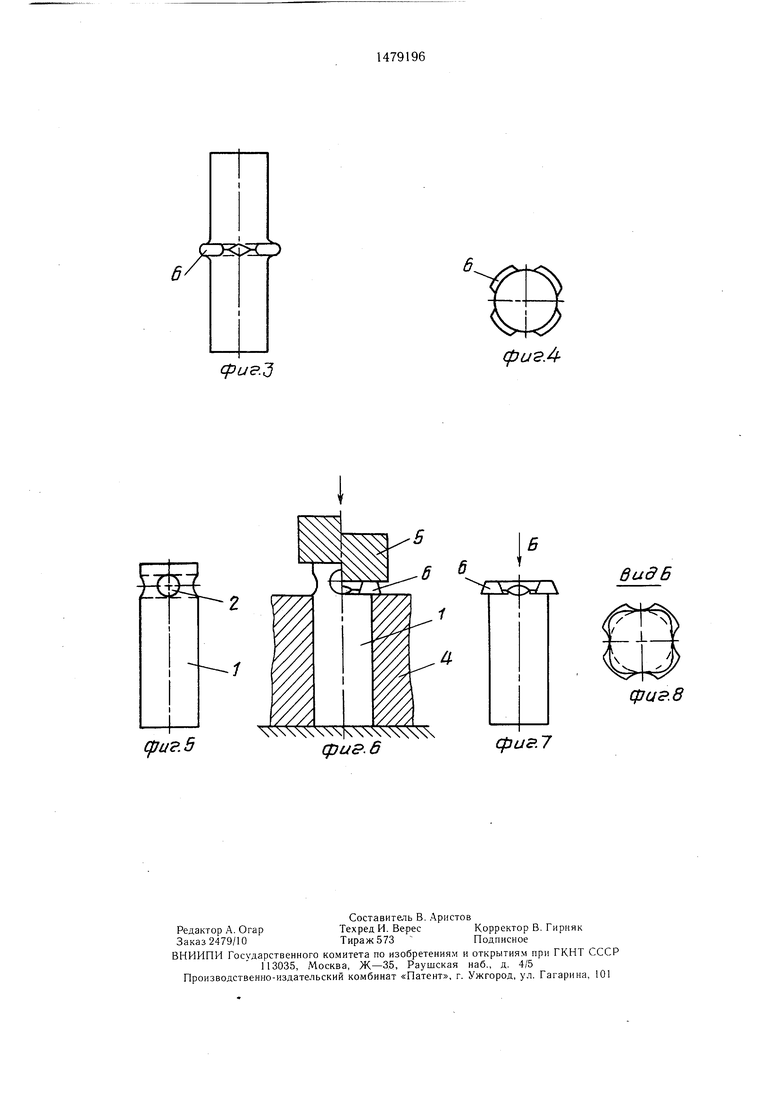

сверху; на фиг. 5 - заготовка перед высадкой утолщения на конце стержня; на фиг. 6 - схема образования утолщения на конце стержня; на фиг. 7 - деталь с утолщением на конце стержня; на фиг. 8 - вид Б на фиг. 7.

Способ осуществляют следующим образом.

В месте формообразования утолщения на боковой поверхности 1 стержневой заготовки выполняют отверстия 2 и 3, оси которых взаимно перпендикулярны и расположены в плоскости, перпендикулярной оси стержня. Отверстия образуют полость внутри заготовки 1. Затем заготовку 1 помещают в матрицу 4 штампа так, чтобы края отверстий 2 и 3 располагались на уровне

4. 1

СО

со

ОЭ

зеркала матрицы или несколько ниже. Воздействием усилия пресса на пуансон 5 осуществляют высадку утолщения 6.

Формообразование утолщения 6 ведут до заполнения большей части объема полости ме таллом,т. е. осадку заготовки завершают несколько раньше смыкания стенок отверстий 2 и 3. При высадке идет перераспределение металла в объеме высаживаемой части заготовки: часть металла идет на заполнение полости, а часть - на образование утолщения.

Для исключения образования трещин, наклона поверхности и жесткого замыкания металла проводят преимущественно ограниченную деформацию. Формообразование утолщения в средней части заготовки осуществляют аналогично с размещением части стержня, расположенного над полостью, в пуансоне с заходным отверстием.

Пример. Изготовление детали с утолщением на конце стержня. В качестве заготовки использовали пруток диаметром 20 мм из стали 30. Длина заготовки 69,5-0,5 мм. В заготовке предварительно выполнили сверлением два отверстия диаметром 7,0 мм. Для исключения косого сверления оси отверстий располагали взаимно перпендикулярно в одной плоскости. Центры отверстий находились на 6,0 мм от торца заготовки, подвергаемого воздействию деформирующего усилия. Заготовку стержневой частью разместили в матрице высотой 60 мм. При воздействии на свободный торец заготовки произвели высадку утолщения с ограничением хода пуансона конечными выключателями пресса. В результате получили деталь с утолщением на конце стержня, длина детали составляла 64 мм. Размеры утолщения- на стержневой части детали: высота 4 мм, диаметр описанной окружности 26 мм.

Изобретение позволяет обеспечить высадку утолщения в любой части стержня независимо от длины заготовки, исключить необходимость сверления глубоких отверстий при расположении утолщений в средней части длинномерных стержневых деталей, что снижает трудоемкость примерно в три раза, изменять объем полости в заготовке путем сверления отверстий различного диаметч ра (а в ряде случаев за счет выполнения пазов), что обеспечивает высадку утолщений с различным соотношением высоты и наружного диаметра, а также получить готовые изделия, имеющие по сечению стержневой части, расположенной по обе 5 стороны утолщения, равную прочность. Кроме того, наличие в готовом изделии незаполненных металлом сквозных отверстий позволяет использовать эти отверстия для размещения средств стопорения деталей машин - контровочной проволоки, пружинных

0

0

колец и т. п.

Формула изобретения

1- Способ высадки утолщений на стержневых заготовках, включающий выполнение в заготовке полости, ограниченной зоной формирования утолщения, и последующую осадку заготовки в торец, отличающийся тем, что, с целью повышения качества изделия

за счет обеспечения равнопрочности недеформированных его концов, расширения технологических возможностей за счет обеспечения образования утолщения в любой части заготовки по ее длине и снижения трудоемкости, полость образуют путем выполнения в заготовке сквозных радиальных отверстий, оси которых расположены в одной плоскости.

2. Способ по п. 1, отличающийся тем, что осадку заготовки завершают до момента смыкания стенок отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Способ изготовления изделий типа стержня с утолщением | 1985 |

|

SU1248717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ВЫСОКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2110352C1 |

| Способ изготовления изделий типа стержня с полой головкой | 1988 |

|

SU1641496A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Устройство для изготовления деталей с утолщением | 1987 |

|

SU1505655A1 |

| Способ высадки утолщений на стержнях | 1980 |

|

SU897374A2 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| Способ высадки стержневой заготовки | 1985 |

|

SU1355340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2017 |

|

RU2645814C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления стержневых деталей, имеющих утолщения как на конце, так и в средней части. Цель изобретения - повышение качества изделия за счет обеспечения равнопрочности недеформированных концов, расширение технологических возможностей за счет обеспечения образования утолщения в любой части заготовки по ее длине и снижение трудоемкости. В месте формообразования утолщения на поверхности стержневой заготовки выполняют отверстия, оси которых взаимно перпендикулярны и расположены в плоскости, перпендикулярной оси стержня. Отверстия образуют полость внутри заготовки. Затем заготовку помещают в матрицу штампа так, чтобы края отверстия располагались на уровне зеркала матрицы или несколько ниже его. Воздействием усилия пресса на пуансон производят высадку утолщения. Формообразование утолщения завершают раньше смыкания краев отверстий. При высадке идет перераспределение металла в объеме высаживаемой части заготовки, часть металла идет на заполнение полости, а часть - на образование утолщения. Формообразование утолщения в средней части заготовки осуществляют аналогично, с размещением части стержня, расположенного над полостью, в пуансоне с заходным отверстием. Выполнение в заготовке полостей в виде сквозных радиальных отверстий позволяет высаживать несколько утолщений одновременно и повысить технологичность выполнения полости. 1 з.п. ф-лы, 8 ил.

А

L I

фиг.1

А-А

фи.2

фиг.З

ери. 5

фи&.б

(ригЛ

б

видБ

фцг.8

сриг.7

| Способ высадки утолщений на стержнях | 1976 |

|

SU588052A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-07-10—Подача