(54) СИСТЕМА УПРАВЛЕНИЯ ПРОФИЛЕГИБОЧНЫМ

АГРЕГАТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления профилегибочным агрегатом | 1978 |

|

SU727248A1 |

| Способ управления профилегибочным агрегатом и устройство для его осуществления | 1987 |

|

SU1447486A1 |

| Способ управления станом с перфорацией и порезкой гнутых профилей на ходу и устройство для его осуществления | 1989 |

|

SU1680406A1 |

| Система управления станом с порезкой проката на ходу | 1976 |

|

SU654934A1 |

| Система управления профилегибочным агрегатом | 1981 |

|

SU952394A1 |

| Система для управления станом с порезкой проката на ходу | 1981 |

|

SU982834A1 |

| Система для управления станом с порезкой проката на ходу | 1977 |

|

SU664768A1 |

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1982 |

|

SU1049200A1 |

| Стан с порезкой проката на ходу | 1973 |

|

SU491928A1 |

| Система управления приводом летучих ножниц | 1977 |

|

SU657410A1 |

I

Система относится к автоматизации прокатного производства, а именно к системам управления автоматизированными электроприводами профилегибочных агрегатов.

Известна система управления профилегибочным агрегатом, содержащая приводы с блоками управления, станом, летучими ножницами и правильно-тянущими устройствами, электрически соединенными с блоком коррекции эталона скорости по диаметру валков, а также задатчик эталона скорости и блок ограничения перепада скорости ножниц 1.

Недостатком известной системы является то, что при уменьшении мерных длин увеличивается частота включений летучих ножниц для реза и может наступить тепловая перегрузка, а также может быть превышена максимально допустимая скорость привода ножниц при отрезании длин, меньших длины окружности вращения ножей. Это снижает надежность работы системы.

Цель изобретения - повышение надежности работы при отрезании коротких мерных длин.

С этой целью система управления профилегибочным агрегатом, содержащая приводы с блоками управления станом, .лету чими ножницами и правильно-т5;ну1цил и устройствами, электрически соединенными с блоком коррекции эталона скорости по диаметру валков, а также задатчик эталонd скорости и блок ограничения перепада скорости ножниц, снабжена узлом прогнозирования и снятия перегрузок и узлом защиты от превышения скорости, первый входы которых подключены к выходу блока коррекtoции эталона скорости по диаметру валков, вторые входы - к выходу блока ограничения перепада скорости ножниц, а выходы подключены по схеме выделения наименьшего сигнала ко входу задатчика эталона

15 скорости.

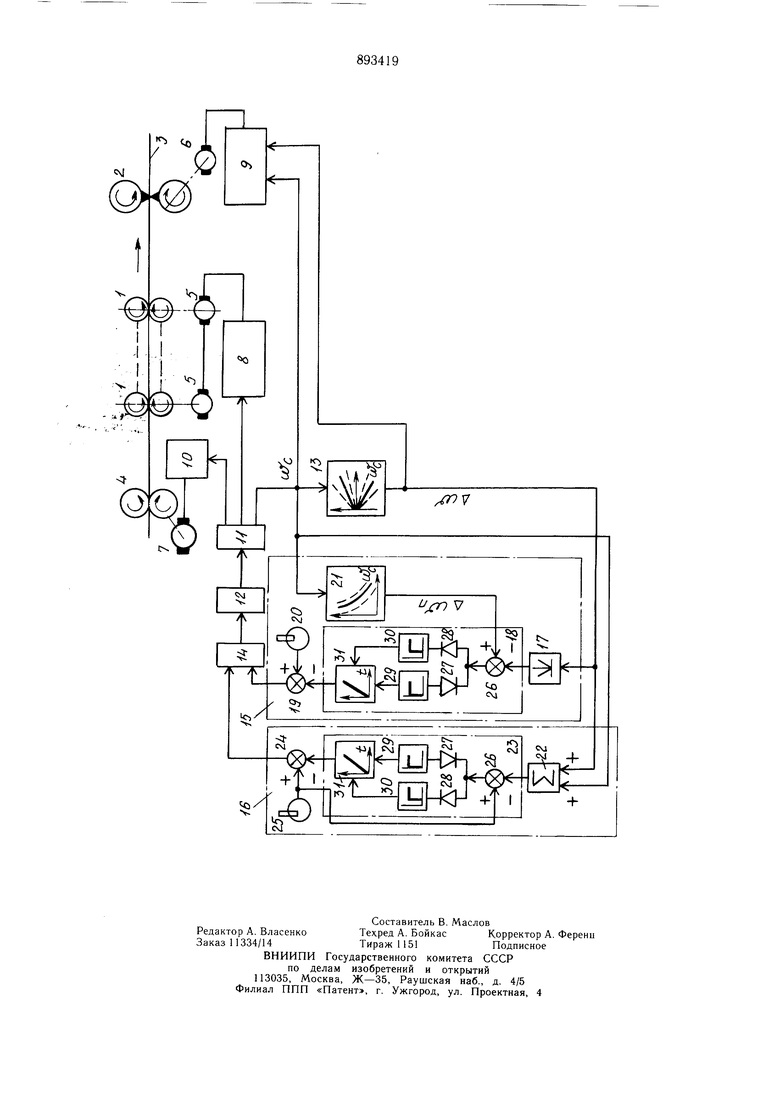

Узел прогнозирования и снятия перегрузок содержит последовательно соединенные выпрямитель, вхОд которого соединен с блоком ограничения перепада скорости ножниц, интегрирующий блок, сумматор за20 датчик скорости стана, соединенный с сумматором, и функциональный блок предельного перепада скорости ножниц, вход которого соединен с выходом блока коррекции эталона скорости по диаметру валков, а выход - с входом интегрирующего блока. Узел защиты от превышения скорости содержит последовательно соединенные первый сумматор, входы которого соединены с блоком ограничения перепада скорости ножниц и с блоком коррекции эталона скорости по диаметру валков, интегрирующий блок, второй сумматор и задатчик максимальной скорости ножниц, соединенный со входами интегрирующего блока и второго сумматора. На чертеже приведена функциональная схема систе.мы управления профилегибочным агрегатом. Система управления профилегибочным агрегатом, включающем стан 1, летучие ножницы 2, разрезающие гнутый профиль 3, правильно-тянущее устройство 4 и приводы 5-7, соответственно стана, летучих ножниц и правильно-тянущего устройства, содержит блоки 8-10 управления приводами 5-7, блок 11 коррекции эталона скорости по диа.метру валков и соединенные с ни.м задатчик 12 эталона скорости и блок 13 ограничения перепада скорости. С задатчиком 12 эталона скорости по схеме 14 выделения наименьщего сигнала соединены узел 15 прогнозирования и снятия перегрузок и узел 16 защиты от превышения скорости. Узел 15 прогнозирования и снятия перегрузок состоит из последовательно включенных выпрямителя 17, вход которого соединен с блоком 13 ограничения перепада скорости ножниц, интегрирующего блока 18, сумматора 19, соединенного с ним задатчика 20 скорости стана и функционального блока 21 предельного перепада скорости ножниц, вход которого соединен с выходом блока 11 коррекции эталона скорости по диаметру валков, а выход - со вторым входом интегрирующего блока 18. Узел 16 защиты от превышения скорости состоит из последовательно включенных сумматора 22, входы которого соединены с блоком 13 ограничения перепада скорости ножниц и с блоком 11 коррекции эталона скорости по диаметру валков, интегрирую. ,, щего блока 23, сумматора 24, выход которого вместе с выходом сумматора 19 узла 15 подключен к схеме 14 выделения наименьщего сигнала, а второй вход - к задатчику 25 максимальной скорости ножниц и ко второму входу интегрирующего блока 23. Интегрирующие блоки 18 и 23 состоят каждый из сумматора 26, соединенного через встречно включенные диоды 27 и 28 со входами релейных звеньев 29 и 30, выходы которых соединены со входами интегратора 31. Входы сумматора 26 блока 18 соединены с выходами выпрямителя 17 и функциональ ного блока 21, а входы сумматора 26 блока 23 соединены с выходом сумматора 22 и задатчика 25. Выход интеграторов 31 блоков 18 и 23 соединен со входами сумматоров 19 и 24. Система работает следующим образом. Задатчик 12 эталона скорости через блок 11 коррекции эталона скорости по диаметру валков выдает задающий сигнал скорости блокам 8-10 управления приводами 5-7 стана, летучих ножниц и правильно тянущего устройства. Блок 13 ограничения перепада скорости ножниц обеспечивает необходимый перепад скорости привода 6 ножниц - 2 Д U) в интервалах между отрезаниями мерных длин гнутого профиля 3. При у.меньщении мерных длин сокращается цикл реза и увеличивается частота включений привода 6 летучих ножниц 2. При этом может наступить тепловая перегрузка привода б и выход его из строя, Узел 15 прогнозирования и снятия перегрузок прогнозирует и снимает перегрузки привода 6 летучих ножниц 2. Для этого узел 15 содержит функциональный блок 21 предельного перепада скорости ножниц 2. Блок 21 непрерывно вычисляет предельно допустимый из условия нагрева привода 6 перепад скорости летучих ножниц 2 в соответствии с алгорит.мо.м До) где MH - номинальный момент привода 6; Мр-момент от усилия реза профиля 3; р- путь, проходимый ножницами 2 в процессе реза; CM-мерная длина профиля 3; ( скорость профиля 3 и синхронная с ним скорость ножниц 2 в зоне реза (задается с выхода блока 11 на вход блока 9, а также на входы блоков 13 и 21); К - постоянная. Выходная величина Ды, блока 21 непрерывно сравнивается с выходной величиной Дш блока 13 на входе интегрирующего блока 18 узла 15. Если величина Ди и соответственно перепад скорости ножниц 2 в интервалах между резами не превышает предельно допустимую по нагреву привода 6 величину Да}„, то выходным сигналом сумматора 26 через диод 28 включено релейное звено 30, и интегратор 31 сброшен на нуль. Если же величина ДсОп больше величины Ди, то выходным сигналом сумматора 26 противоположного знака через диод 27 включается релейное звено 29 (релейное звено 30 при этом отключено), и интегратор 31 начинает интегрирование входного сигнала. Выходным сигналом интегратора 31 блока 18 снижается сигнал задания скорости стана, задаваемый задатчиком 20. Соответственно снижается величина ш и, как видно из уравнения (1), растет величина ДЫп. Одновременно уменьшается величина Дц на выходе блока 13. Процесс интегрирования продолжается до тех пор, пока не наступит равенство Д 05 Д Uj,, что будет соответствовать снятию тепловой перегрузки привода 6. Выпрямитель 17 в узле 15 предназначен для выпрямления сигнала Auf, который при мерных длинах м -Ео, где to - длина окружности вращения ножей, изменяет знак на противоположный. В последнем случае, т. е. при IM .оч скорость привода 6 летучих ножниц 2 - Ыц может превысить максимально допустимую UJи задаваемую задатчиком 25 в узле 16. Действительная скорость привода 6 в интервалах между резами равна CJH (Jc± Д05(2) где знак « + относится к режиму а знак «- к режиму 1м -1оВеличина уравнению (2) измеряет, ся сумматором 22 в узле 16 и на входе сумматора 26 интегрирующего блока 23 сравнивается с величиной . Если UM w то включено через диод 28 релейное звено 30 и интегратор 31 сброшен на нуль. Если же ( WH то через диод 27 включается релейное звено 29, и интегратор 31 начинает интегрировать входной сигнал. Выход интегратора 31 уменьшает выходной сигнал сумматора 24. Интегрирование будет продолжаться до тех пор, пока не наступит равенство Ы|„ cJ. На вход задатчика 12 эталона скорости, с помощью схемы 14 выделения наименьшего сигнала, поступает меньший из выходных сигналов узлов 15 и 16. Использование предлагаемого изобретения позволяет повысить надежность работы системы управления профилегибочным агрегатом при отрезании коротких мерных длин. Формула изобретения I. Система управления профилегибочным агрегатом, содержащая приводы с блоками управления, станом, летучими ножницами и правильно-тянущими устройствами, электрически соединенными с блоком коррекции эталона скорости по диаметру валков, а также задатчик эталона скорости и блок ограничения перепада скорости ножниц, отличающаяся тем, что, с целью повышения надежности работы при отрезании коротких мерных длин, она снабжена узлом прогнозирования и снятия перегрузок и узлом защиты от превышения скорости, первые входы которых подключены к выходу блока коррекции эталона скорости по диаметру валков, вторые входы - к выходу блока ограничения перепада скорости ножниц, а выходы подключены по схеме выделения наименьщего сигнала ко входу задатчика эталона скорости. 2.Система по п. 1, отличающаяся тег.г, что узел прогнозирования и снятия перегрузок содержит последовательно соединенные выпрямитель, вход которого соединен с блоком ограничения перепада скорости ножниц, интегрирующий блок, сумматор, задатчик скорости стана, соединенный с сумматором и функциональный блок предельного перепада скорости ножниц, вход которого соединен с выходом блока коррекции эталона скорости по диаметру валков, а выход - с входом интегрирующего блока. 3.Система по п. 1, отличающаяся тем, что узел защиты от превышения скорости содержит последовательно соединенные первый сумматор, входы которого соединены с блоком ограничения перепада скорости ножниц и с блоком коррекции эталона скорости по диаметру валков, интегрирующий блок, второй сумматор и задатчик максимальной скорости ножниц, соединенный с входом интегрирующего блока и второго сумматора. Источники информации, принятые во внимание при экспертизе 1. Заявка № 2649979/25-27, кл. В 23 D 25/16, 31.07.80 (прототип).

Авторы

Даты

1981-12-30—Публикация

1979-10-11—Подача