(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления сварных изделий | 1981 |

|

SU998067A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU893488A1 |

| Поточная линия для изготовления сварных изделий | 1976 |

|

SU654373A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1977 |

|

SU685467A1 |

| Поточная линия для сборки и сварки изделий | 1985 |

|

SU1279787A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

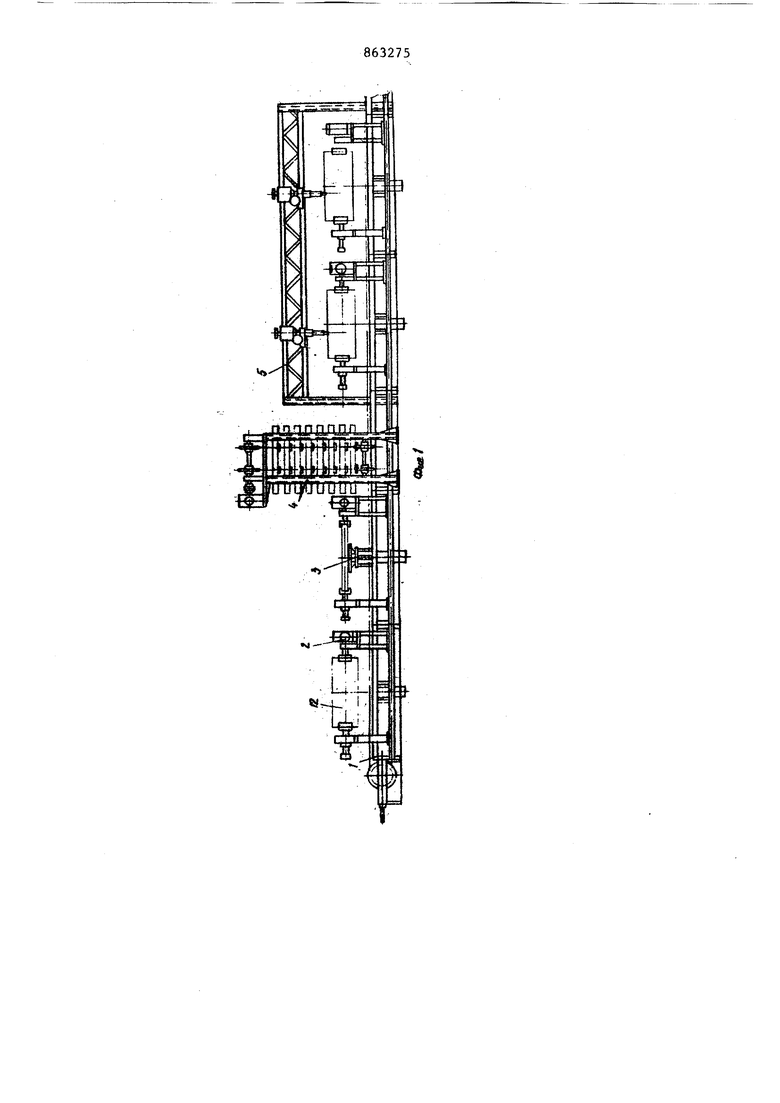

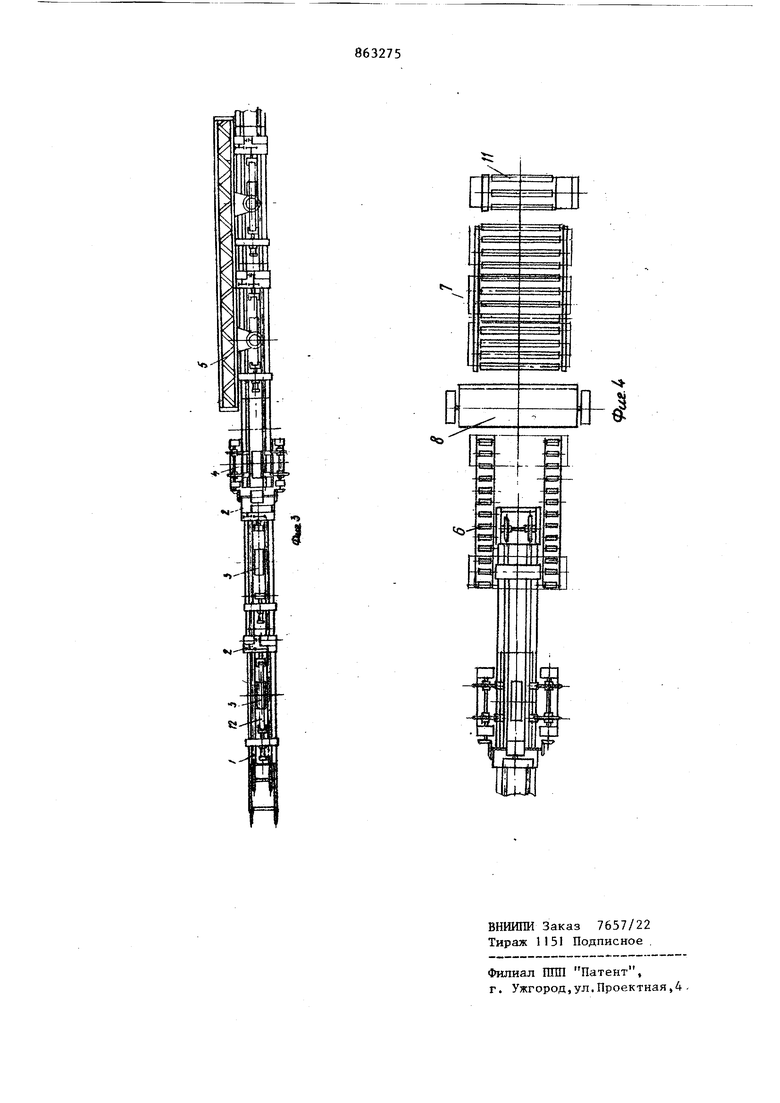

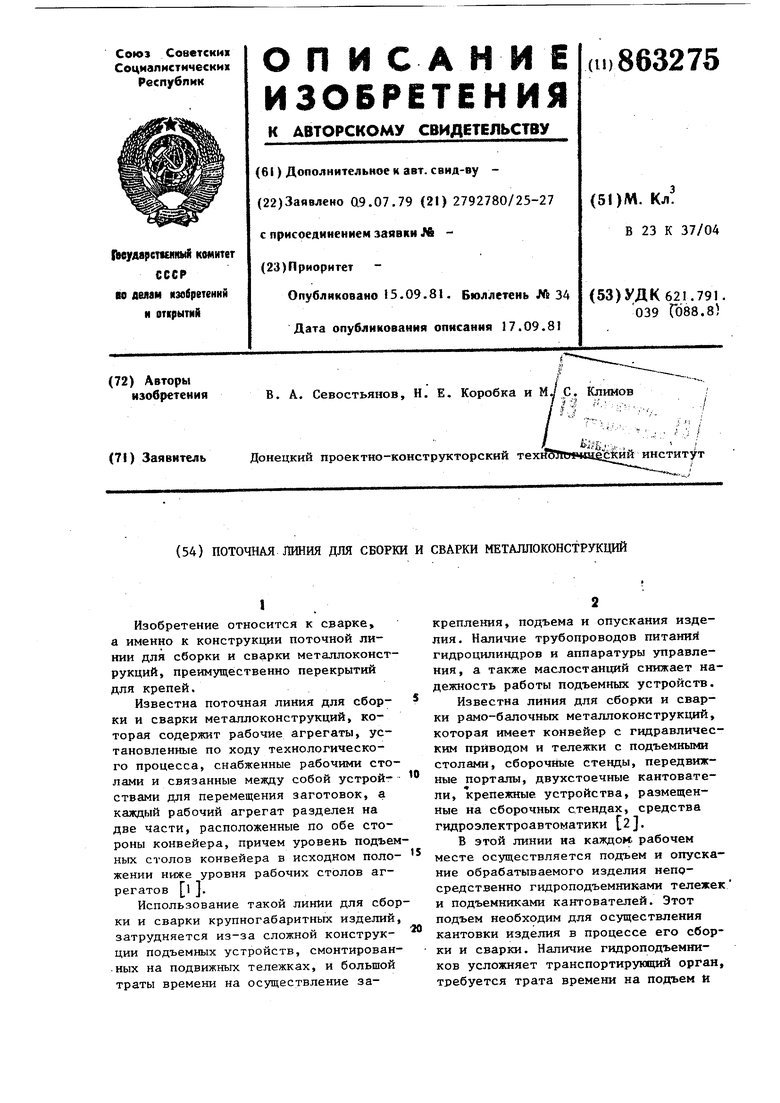

Изобретение относится к сварке, а именно к конструкции поточной линии для сборки и сварки металлоконст рукций, преимущественно перекрытий для крепей. Известна поточная линия для сборки и сварки металлоконструкций, которая содержит рабочие агрегаты, установленные по ходу технологического процесса, снабженные рабочими сто лами и связанные между собой устройствами для перемещения заготовок, а каждый рабочий агрегат разделен на две части, расположенные по обе стороны конвейера, причем уровень подъе ных столов конвейера в исходном поло женин ниже уровня рабочих столов агрегатов l . Использование такой линии для сбо ки и сварки крупногабаритных изделий затрудняется из-за сложной конструкции подъемных устройств, смонтирован ных на подвижных тележках, И большой траты времени на осуществление заКрепления, подъема и опускания изделия. Наличие трубопроводов питаний гидроцилиндров и аппаратуры управления, а также маслостанций снижает надежность работы подъемных устройств. Известна линия для сборки и сварки рамо-балочных металлоконструкций, которая имеет конвейер с гидравлическим приводом и тележки с подъемными столами, сборочные стенды, передвижные порталы, двухстоечные кантователи, крепежные устройства, размещенные на сборочных стендах, средства гидроэлектроавтоматики 2. В этой линии на каждок рабочем месте осуществляется подъем и опускание обрабатываемого изделия непосредственно гидроподъемниками тележек и подъемниками кантователей. Этот подъем необходим для осуществления кантовки изделия в процессе его сборки и сварки. Наличие гидроподъемников усложняет транспортирующий орган, требуется трата времени на подъем н опускание обрабатываемого изделия, что в конечном итоге сказывается на производительности. Кантователи, кро ме того, имеют передвижные опоры с самоустанавливакщимися пятами, а их стойки размещены на гидродомкратах с возможностью перемещения в вертикалькой плоскости. Наличие этих элементов приводит к тому, что транспортирукяций орган и кантователи имею сложную, конструкцию, которая удорожа ет их изготовление и эксплуатацию. Обе известные линии являются линиями с жестким принудительным ритмом работы, а это значит, что линия может работать только при условии наличия полного количества обслуживающего пе сонала на рабочих постах. В рассматриваемых линиях отсутствуют рабочие места по зачистке сварных швов после окончания сборочно-сварочных работ, что в конечном итоге отрицательно сказывается на качестве выпускаемой продукции. Известна также поточная линия для сборки и сварки металлоконструкций, преимзтцественно перекрытий для крепе содержащая смонтированные на основании и последовательно расположенные по ходу обработки участки сборки и пооперационной сварки, а также участ ки зачистки сварных швов, соединенны между собой транспортером, в состав которого йходят перегружатели с тран портёра на технологическое оборудова ние и -расположенные за участком сбор ки и пооперационной сварки по ходу обработки накопители . Недостатком этой поточной линии является то, что она малопроизводительна, так как велико межоперационное время. Цель изобретения - создание такой конструкции поточной линии, которая бьша бы более производительна путем сокращения межоперационного времени. Указанная цель достигается тем, что в поточной линии для сборки и сварки металлоконструкций, преимущес ,венно перекрытий для крепей, содержа щей смонтированные на основании и последовательно расположенные по ход обработки участки сборки и пооперационной сварки, а также участок зачистки сварных швов, соединенные меж ду собой транспортером, в состав которого входят перегружатели с транспортера на технологическое оборудование и расположенные за участками сборки и пооперационной сварки по ходу обработки накопители, перегружатели выполнены в виде подъемно-поворотных столов, расположенных по осевой линии транспортера, а участок зачистки сварных швов оснащен кантователем изделия, вьшолненным в виде поворотной П-образной скобы и расположенным в разрыве транспортера, при этом ось поворота кантователя перпендикулярна продольной оси поточной линии . Бокс4ые опоры П-образной скобы кантователя оснащены неприводными роли- . ками. На фиг. 1 изображена поточная линия, вид сбоку; на фиг. 2 - то же, продолжение; на фиг. 3 - то же, вид сверху; на фиг. 4 - то же, продолжение. Предлагаемая линия представляет собой группу рабочих мест, расположенных последовательно одно за другим в соответствии с технологическим циклом и оснащенных транспортером в виде цепного конвейера 1, кантователем 2, подъемно-noBopOTHbiM столом 3, накопителями 4,-стендами 5 автоматической сварки, транспортерами в виде рольгангов 6 и 7 для зачистки сварных швов, кантователем 8 в виде поворотной П-образной скобы, снабженной механизмом навешивания изделия 12 на подвесной конвейер. Предлагаемая линия работает следующим образом. Изделие 12 в процессе сборки передается с помощью цепного конвейера J с одного рабочего места на другое, причем после каждой технологической операции изделия передаются на следуницую. .операцию через накопитель 4. После завершения сборочно-сварочных работ изделие 12 с помощью подъемно-поворотного стола 3 снимается с конвейера 1, разворачивается на 90 в горизонтальной плоскости и опускается на ролики рольганга 6, где происходит -зачистка сварных швов сверху. Далее изделие 12 по роликам 9 подается в кантователь 8 и кантуется на 180 . После этого изделие J2 по роликам JO выкатывается на рольганг 7, где происходит зачистка сварных швов на остальных поверхностях. Готовое изделие транспортируется к механизму 1 навешивания изделий на подвесной конвейер.

Применение предлагаемой поточной линии с нежестким ритмом работы с участком зачистки сварных швов позволяет производить работы не с полным количеством обслуживающего персонала производить работы не по всей длине линии, а на отдельных ее участках; иметь высокую степень механизации всех операций, несмотря на нестабильную программу; повысить дисциплину труда и равномерно распределить труд в течение смены; повысить качество выпускаемой продукции; ликвидировать использование вспомогательных транспортных средств по перекладке изделий с конвейера на рольганг, с рольганга на кантователь, с кантователя на рольганг; увеличить производительность труда.

Формула изобретения

I. Поточная линия для.сборки и сварки металлоконструкций, преимущест- 5 |венно перекрытий для крепей, содержагцая смонтированные на основании и пс)следовательно расположенные по ходу o6pa6otKH участки сборки и пооперационной сварки, а также участок зачистки сварных швов, соединенные между собой транспортером, в состав которого входят перегружатели с транспортера на технологическое оборудование и расположенные за участками сборки и пооперационной сварки по ходу

обработки накопители, отличающаяся тем, что, с цельюповышения производительности путем зменьшения межоперационного времени, перегружатели выполнены в виде подъемноповоротных столов, расположенных по осевой линии транспортера, а участок зачистки сварных швов оснащен кантователем изделия, выполненным в виде поворотной П-образной скобы и расположенным в разрьше транспортера, при этом ось поворота кантователя перпендикулярна лпродольной оси погочной линии.

Источйй81г информации, принятые во внимание при экспертизе

№ 253274, кл. В 23 К 37/04, 25.04.68.

№ 251730, кл. В 23 К 37/04, 05.07.68,

№ 283452, кл. В 23 К 37/04, 28.05.69 (прототип).

е

Авторы

Даты

1981-09-15—Публикация

1979-07-09—Подача