(54) УСТАНОВ1СА ДЛЯ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осуществления сварки на неповоротных цилиндрических изделиях | 1980 |

|

SU897445A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| УСТАНОВКА ДЛЯ СВОРКИ И СВАРКИ ИЗДЕЛИЙр д.-„.^,:.., .•VV'JVir'^HflJSliK ( uii : ^t>&^ ».,i'eitsi i-v- iP.»';.|БИБЛИЮ! EKA | 1971 |

|

SU304083A1 |

| Устройство для сварки труб | 1978 |

|

SU747561A2 |

| Устройство для контактной точечной сварки | 1974 |

|

SU521094A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| МАШИНА ДЛЯ МНОГОЭЛЕКТРОДНОЙ ТОЧЕЧНОЙ СВАРКИ КОРОБЧАТЫХ КОНСТРУКЦИЙ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1969 |

|

SU251111A1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Устройство для электродуговой сварки вертикальных стыков | 1986 |

|

SU1411115A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

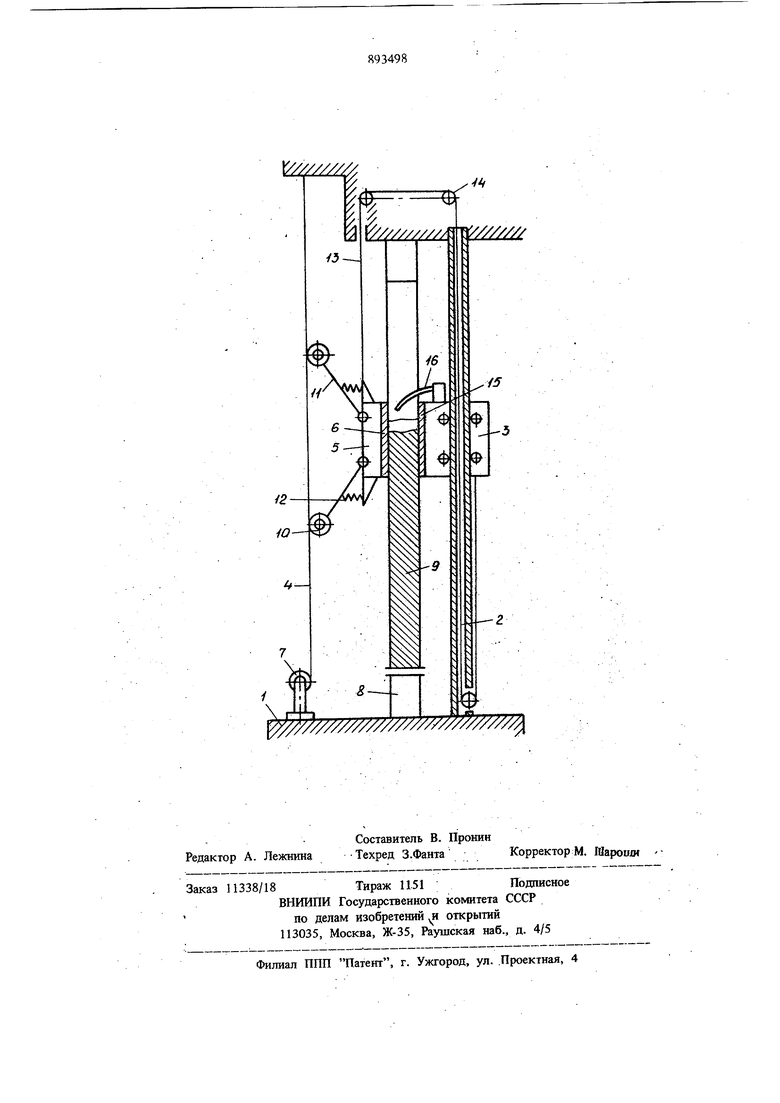

I Изобретение относится к электродуговой и эпектрошлаковой сварке. Известна установка для электрической сварки изделий, преимущественно с протяжным швом, котора включает сварочный аппарат и связанный с ним посредством гибкой связи (канатной) защитно-формирующий ползун. Перемещение ползуна и сварочного аппарата осуществляется синхронно по разные стороны щва изделия по автономным жестким направляющим которые закреплены на станине установки 1. Недостатком известной установки является довольно узкий диапазон свариваемых толщин изделий, который обусловлен тем, что жесткие направляющие как сварочного аппарата, так и ползуна установлень на фиксированном расстоянии друг относительно друга. Кроме того, установка ползуна на упругом основании в каретке не может обеспечить значительное расширение диапазона толщин свариваемого металла, так как даже при незначительной игре толщины изделий либо резко падает усилие прижима ползуна к последним, либо оно возрастает, что в первом случае сказьгеается на качестве защитно-формирующих функщш, а во втором - на увеличении приводного усилия каретки. Цель изобретения - повышение универсальности сварочной установки за счет расширения диапазона толщин свариваемых изделий. Указанная цель достигается тем, что в установке для электрической сварки, содержащей станину с направляющими, сварочный аппарат и связанное с ним посредством гибкой связи заищтно-формирующее устройство, вьшолненное в виде каретки с ползуном, перемещающейся по направляющим станины, направляюыще каретки вьщолнены в виде упруго натянутых струн, а каретка ползуна снабжена роликовыми опорами, смонтированными на концах поворотных подпружиненных рычагов. Вьшолнение направляющих ползуна в виде упрзтих струн, а каретки с опорами качения на подпружиненных рычагах дает возможность обеспечить широкий диапазон перемещений ползуна в направлении, перпендикулярном сварно- . му шву, что зквивалентно значительному диапазону толщин свариваемых изделий. При этом наличие двойной упругой системы, образуемой упругими направляющими и подпружиненными рычагами роликов каретки позволяет обеспечить относительное постоянство усилия поджатия ползуна, мало зависящее от положения ползуна, обусловленного толщиной свариваемого изделия. На чертеже изображена предлагаемая установка для злектрической сварки. Установка состоит из станины 1, представляющей собой литую или сварную металлоконструкцию. На станине 1 параллельно друг другу установлены направляющие 2 для сварочного аппарата 3 и направляющие 4 для каретки 5 ползуна 6. Первые направляющие 2 представляют собой жесткую трубчатую конструкцию, а вторыеупругую струну извитого каната, один конец которого заделан, а другой намотан на барабан ручной лебедки 7. Последняя дает возможность регулировать натяжение каната, а значит и усилие поджатия ползуна к свариваемому изделию. Между направляющими 2 и 4 установлено устройство 8, предназначенное для фиксации свариваемого изделия 9 Каретка 5 снабжена роликами 10, установленными на концах поворотных рычагов 11, шарнирно связанных с кареткой. Рычаги 11 подпружинены с помощью пружин 12. Полззш 6 представляет собой медную пластину с формирующим желобком и установлен на каретке 5 жестко. Последняя посредством каната 13, перекинутого через блоки 14 так, как это показано на чертеже, связана со сварочным аппаратом 3, который может иметь автономный привод или приводиться с помощью трансмиссии, соединяющей ходовую часть сварочного ап парата с двигателем, расположенным вне аппарата. В качестве примера .рассматривается установка злектрошлаковой сварки вертикальных листов, что, в Свок очередь, предполагает наличие дополнительного ползуна 15, связанного со сварочным аппаратом 3. Горелка сварочного annapata на чертеже обозначена позицией 16 Установка работает следующим образом. Свариваемое изделие 9 устанавливают в устройство 8 и фиксируют в нем. При atoM изделие располагают так, чтобы сварочный зазор находился под сварочным аппаратом 3, горелка 16 располагалась в зазоре. Сварочный аппарат 3 и ползун 6 находятся в нижнем положении, где последний с попзунотл 15 образует карман. Ползун 6 плотно поджимается к изделию 9 посредством пружины 12, каретки 5 и нап1авляюших струн 4. Напряженке струн 4 регулируется перед сваркой с помощью лебедки 7. В процессе сварки, когда металл электродной проволоки и частично металл изделия расплавляются под действием тока, пропускаемого через щлак, и заполняют указанный выще карман, сварочный аппарат 3 перемещают по направляющим 2 вверх. Так как сварочный аппарат 3 связан с помощью каната 13 с кареткой 5, то последняя синхронно начинает также перемещаться вверх, обеспечивая постоянство положения ползунов 6 и 15 друг относительно друга. По заверщешю сварки сварочньш аппарат и каретка ползуна достигают верхнего положения, обеспечив таким образом заполнение металлом промежутка или зазора между изделиями 9, т.е. сформировав щов. В случае последующей сварки изделий с толщиной, отличной от толщины предыдущего, технология сварки Не претерпевает изменений. Изменяется лишь положение каретки 5 в направлении к изделию, которое выбирается поворотом рычагов П. При сварке минимальных толщин в поджатии полззша 6 к изделию возрастает роль натяжения струнных направляющих 4. В этом случае натяжение должно быть максимальным. Весь диапазон охватьгеаемых/ толщин близок к длине рычагов, на которых смонтированы ролики каретки. Технико-экономический эффект от использо- вания изобретения заключается в том, что появляется возможность замены ряда установок, каждая из которых реализует часть всего диапазона Т01ШШН, на единую установку, которая сможет обработать весь диапазон без сложных перенастроек. Формула изобретения Установка для сварки вертикальных швов, содержащая станину с направляющими, сварочный аппарат и связанное с ним посредством гибкой связи защитно-формирующее устройство, вьшолненное в виде каретки с ползуном, перемещающейся по направляющим станины, о тл и чающая с я тем, что, с целью универсализации за счет расширения диапазона толнщн гаариваемыхизделий, направляющие каретки вьшолнеШ) в виде струн, упруго натянутых на станине, при этом каретка снабжена подпружиненными рычагами с роликоопорами, смонтирсяанными на указанных рычагах. Истоадики информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 213233, кл. В 23 К 9/16, 25.10.76 (прототип).

у

Авторы

Даты

1981-12-30—Публикация

1980-04-28—Подача