(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва на флюсовой подушке | 1977 |

|

SU737182A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

| Устройство для образования флюсовой подушки при сварке кольцевых швов | 1981 |

|

SU958055A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ОБЪЕКТОВ СО СТЕНКАМИ НЕРЕМЕННОЙ И ПОСТОЯННОЙ КРИВИЗНЫ | 1969 |

|

SU244532A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1759579A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

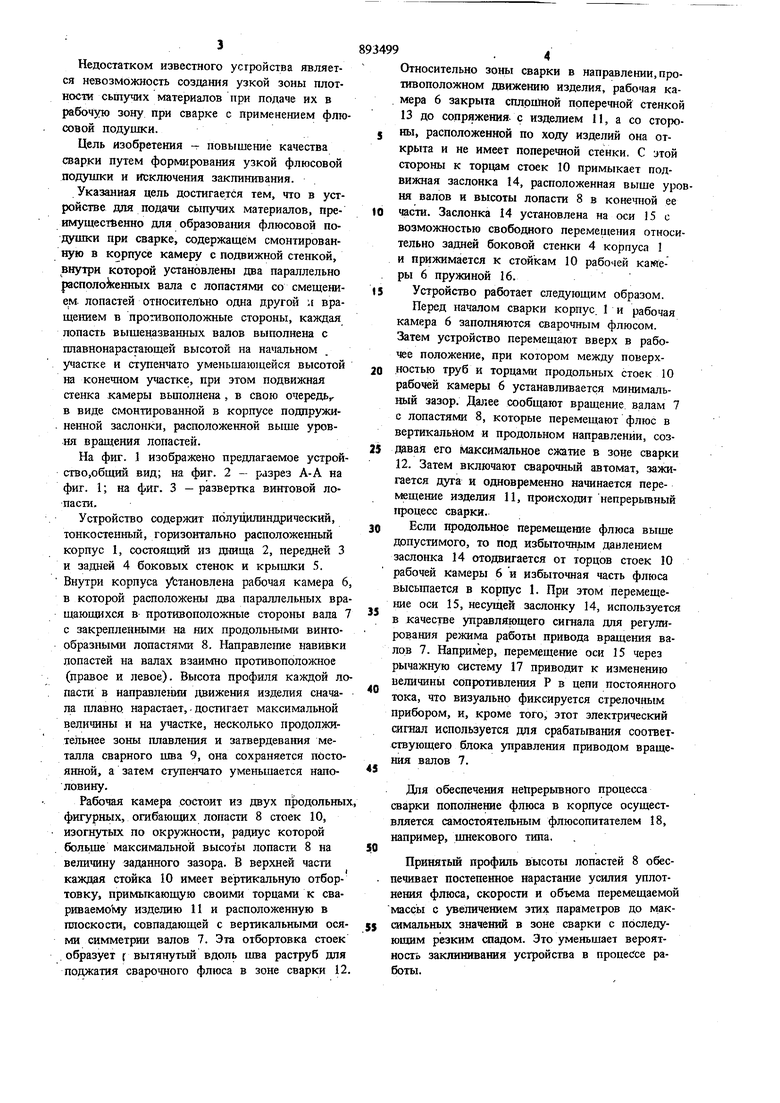

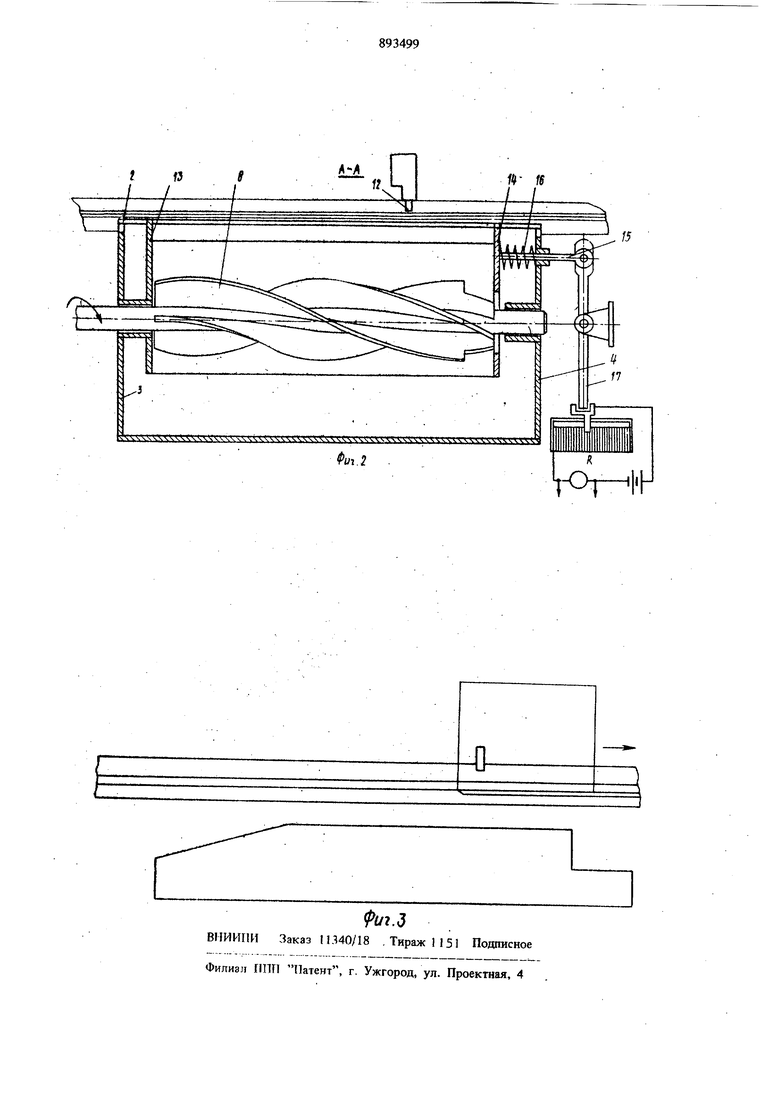

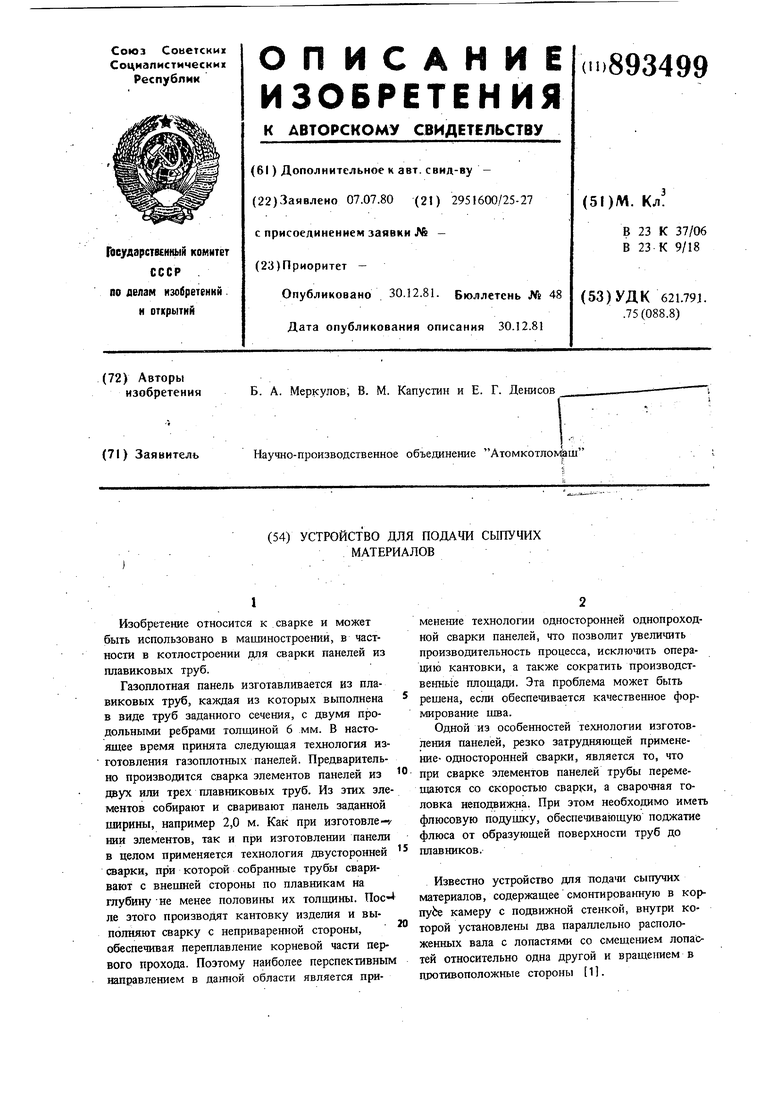

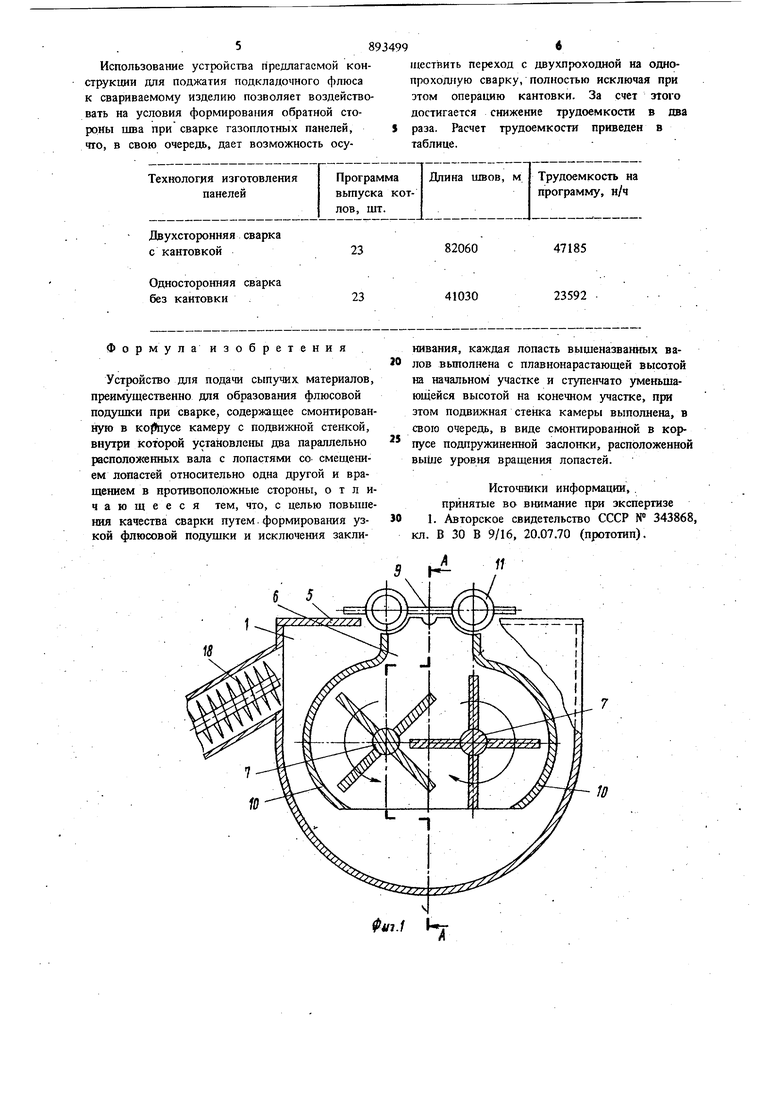

Изобретение относится к сварке и может быть использовано в машиностроении, в частности в котлостроении для сварки панелей из плавиковых труб. Газоплотная панель изготавливается из плавиковых труб, каждая из которых выполнена в виде труб заданного сечения, с двумя продольными ребрами толщиной 6 мм. В настоящее время принята следующая технология изготовления газоплотных панелей. Предварительно производится сварка элементов панелей из двух или трех плавниковых труб. Из этих элементов собирают и сваривают панель заданной ширины, например 2,0 м. Как при изготовле-/ НИИ элементов, так и при изготовлении панели в целом применяется технология двусторонней сварки, при которой собранные трубы сваривают с внешней стороны по плавникам на глубину не менее половины их толщины. После этого производят кантовку изделия и выполняют сварку с неприваренной стороны, обеспечивая переплавление корневой части первого прохода. Поэтому наиболее перспективным направлением в данной области является применение технологии односторонней однопроходной сварки панелей, что позволит увеличить производительность процесса, исключить операцию кантовки, а также сократить производстBeHHbie площади. Эта проблема может быть решена, если обеспечивается качественное формирование шва. Одной из особенностей технологии изготовления панелей, резко затрудняющей применение- односторонней сварки, является то, что при сварке элементов панелей трубы перемещаются со скоростью сварки, а сварочная головка неподвижна. При этом необходимо иметь флюсовую подушку, обеспечивающую поджатие флюса от образующей поверхности труб до плавников. Известно устройство для лодачи сыпучих материалов, содержащее смонтированную в корпуЬе камеру с подвижной стенкой, внутри которой установлены два параллельно расположенных вала с лопастями со смещением лопастей относительно одна другой и вращетшем в плхзтивоположные стороны 1 . Недостатком известного усгройства является невозможность создания узкой зоны плотности сьтучих материалов при подаче их в рабочую зону при сварке с применением флю совой подушки. Цель изобретения - повышение качества сварки путем формирования узкой флюсовой подзшпси и исключения заклинивания. Указанная цель достигается тем, что в устройстве для подачи сыпучих материалов, преимущестбенно для образова1шя флюсовой подушки при сварке, содержащем смонтированную в корпусе камеру с подвижной стенкой, внутри которой установлены два параллельно расположенных вала с лопастями со смешением, лопастей относительно одна другой и врашением в противоположные стороны, каждая лопасть вышеназванных валов выполнена с плавнонарастаюшей высотой на начальном участке и ступешито уменьшающейся высотой на конечном участке, при этом подвижная стенка камеры вьшолнена , в свою очередь в виде смонтированной в корпусе подпружи. ненной заслонки, расположенной выше уровня вращения лопастей. На фиг. 1 изображено предлагаемое устрой ство,обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - развертка винтовой лопасти. Устройство содержит полуцилиндрический, тонкостенный, горизонтально расположе шый корпус 1, состоящий из днища 2, передней 3 и задней 4 боковых стенок и крышки 5. Внутри корпуса Установлена рабочая камера 6 в которой расположены два параллельных вра щающихся в противоположные стороны вала с закрепленными на них продольными винтообразными лопастями 8. Направление навивки лопастей на валах взаимно противоположное (правое и левое). Высота профиля каждой ло . пасти в направле1ши движения изделия сначала плавно нарастает, - достигает максимальной величины и на участке, несколько продолжительнее зоны плавления и затвердевания металла сварного шва 9, она сохраняется постоянной, а затем ступенчато уменьшается наполовину. Рабочая камера состоит из двух продольны фигурных, огибающих лопасти 8 стоек 10, изогнутых по окрзокности, радиус которой больше максимальной высоты лопасти 8 на величину заданного зазора. В верхней части каждая стойка 10 имеет вертикальную отбортовку, примьпсаюшую своими торцами к свариваемому изделию 11 и расположенную в плоскости, совпадающей с вертикальными ося ми симметрии валов 7. Эта отбортовка стоек образует f вытянутый вдоль шва раструб для поджатня сварочного флюса в зоне сварки 12 .4 Относительно зоны сварки в направлении, противоположном движению изделия, рабочая камера 6 закрыта сплошной поперечной стенкой 13 до сопряжения, с изделием 11, а со стороны, расположенной по ходу изделий она открыта и не имеет поперечной стенки. С этой стороны к торцам стоек 10 примыкает подвижная заслонка 14, расположенная выше уровня валов и высоты лопасти 8 в конепгой ее «шсти. Заслонка 14 установлена на оси 15 с возможностью свободного перемещения относительно задней боковой стенки 4 корпуса 1 и прижимается к стойкам 10 рабочей камеры 6 пружиной 16. Устройство работает следующим образом. Перед началом сварки корпус. 1 и рабочая камера 6 заполняются сварочным флюсом. Затем устройство перемещают вверх в рабочее положение, при котором между поверхностью труб и торцами продольных стоек 10 рабочей камеры 6 устанавливается минимальный зазор. Далее сообщают вращение, валам 7 с лопастями 8, которые перемещают флюс в вертикальном и продольном направлении, создавая его максимальное сжатие в зоне сварки 12. Затем включают сварочный автомат, зажигается лутя и одновременно начинается перемещение изделия 11, происходит непрерьганый процесс сварки. Если продольное перемещение флюса выше допустимого, то под избыточнь1М давлением заслонка 14 отодвигается от торцов стоек 10 рабочей камеры 6 и избыточная часть флюса высыпается в корпус 1. При этом перемещерше оси 15, несущей заслонку 14, используется в качестве управляющего сигнала для регулирования режима работы привода вращения валов 7. Например, перемещение оси 15 через рычажную систему 17 приводит к изменению величины сопротивления Р в цепи постоянного тока, что визуально фиксируется стрелочным прибором, и, кроме того, этот электрический сигнал используется для срабатьгаания соответствующего блока управления приводом вращения валов 7. Для обеспечения непрерывного процесса сварки пополнение флюса в корпусе осуществляется самостоятельным флюсопитателем 18, например, шнекового типа. Принятый профиль высоты лопастей 8 обеспечивает постепенное нарастание усилия уплотнения флюса, скорости и объема перемещаемой массы с увеличением этих параметров до макшмальных значений в зоне сварки с последующим резким спадом. Это уменьшает вероятность заклинивания устройства в процеле работы.

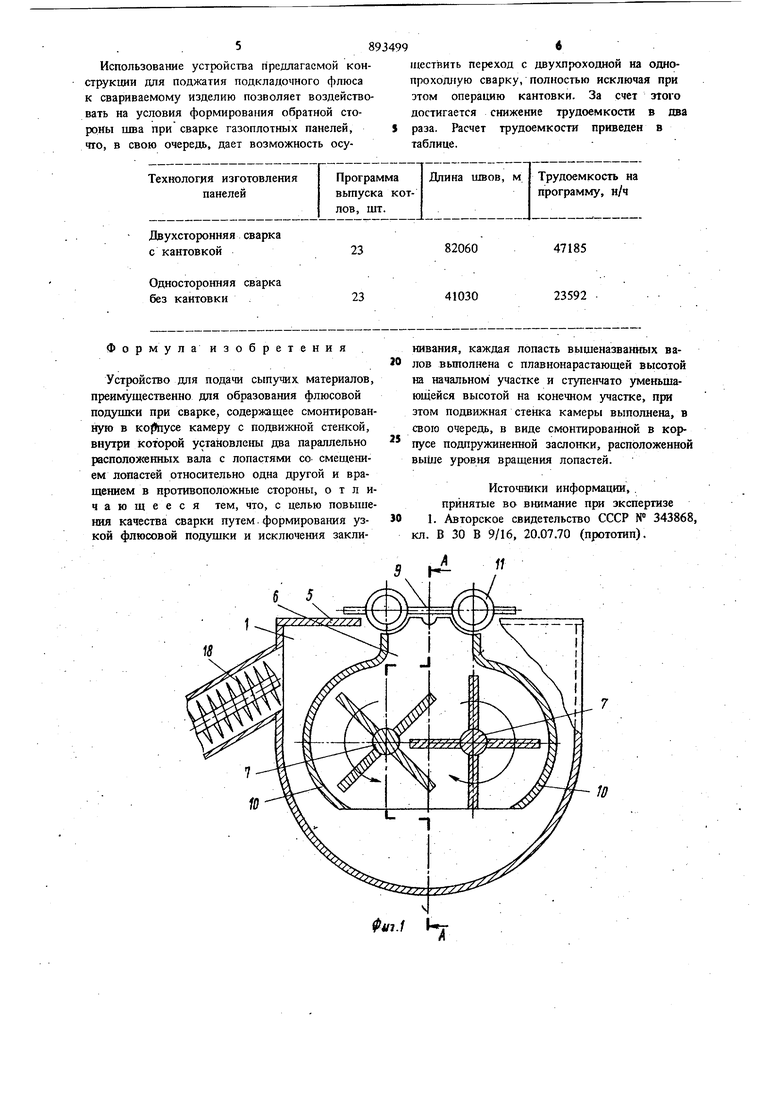

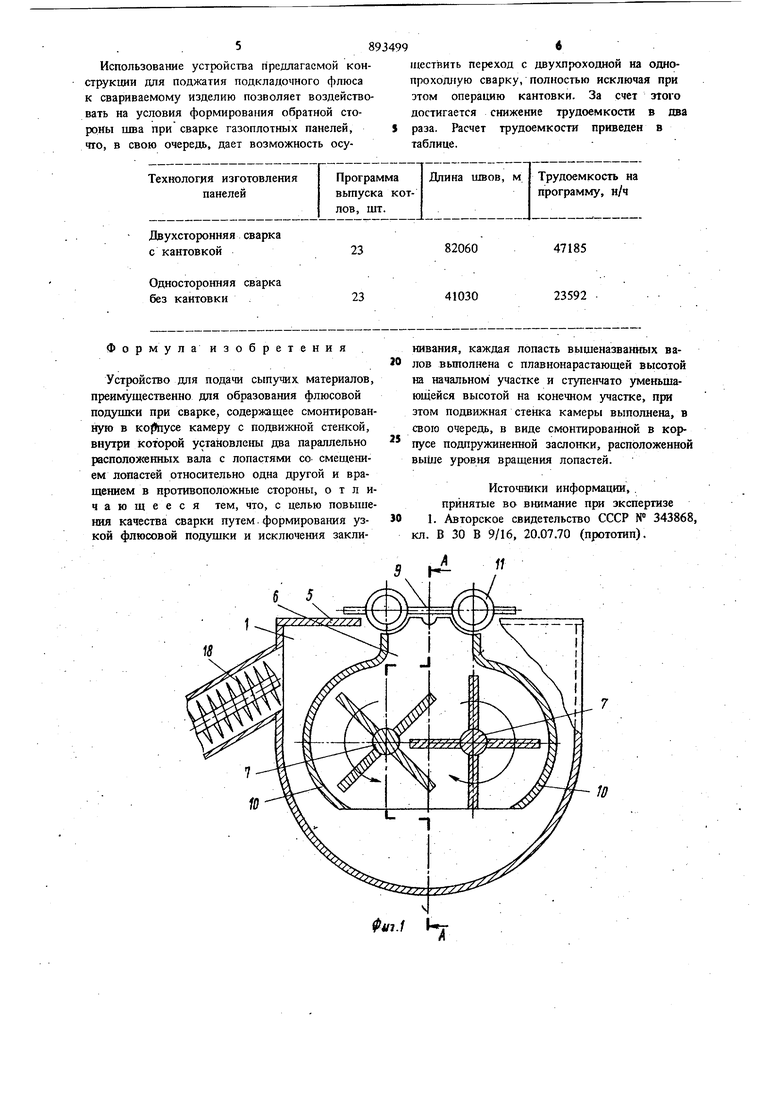

Использование устройства предлагаемой конструкции для поджатия подкладочного флюса к свариваемому изделию позволяет воздействовать на условия формирования обратной стороны шва при сварке газоплотных панелей, что, в свою очередь, дает возможность осуДвухсторонняя сварка с кантовкой

Односторонняя сварка без кантовки

Формула изобретения

Устройство для подачи сыпучих материалов, преимущественно для образования флюсовой подушки при сварке, содержащее смонтированную в камеру с подвижной стенкой, внутри которой установлены два параллельно расположенных вала с лопастями со смещением лопастей относительно одна другой и вращением в противоположные стороны, отличающееся тем, что, с целью повышения качества сварки путем. формирования узкой флюсовой подущки и исключения закли18

пюствить переход с двухпроходнои на однопроходную сварку, полностью исключая при этом операцию кантовки. За счет этого достигается снижение трудоемкости в два раза. Расчет трудоемкости приведен в таблице.

82060

47185

23592

41030

нивания, каждая лопасть вышеназванных валов выполнена с плавнонарастающей высотой на начальном участке и ступенчато уменьшающекся высотой на конечном участке, при зтом подвижная стенка камеры выполнена, в свою очередь, в виде смонтированной в корпусе подпружиненной заслонки, расположенной выше урювня вращения лопастей.

Источники информации, . принятые во внимание при зкспергизе ЭО 1. Авторское свидетельство СССР № 343868, кл. В 30 В 9/16, 20.07.70 (прототип). ffJ Or-IH

Авторы

Даты

1981-12-30—Публикация

1980-07-07—Подача