(54) СТАНОК ДЛЯ ОБРАБОТКИ РОЛИКОВ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Станок для обработки оптических деталей | 1981 |

|

SU1028479A1 |

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для обработки ферромагнитных сердечников | 1981 |

|

SU1109075A3 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

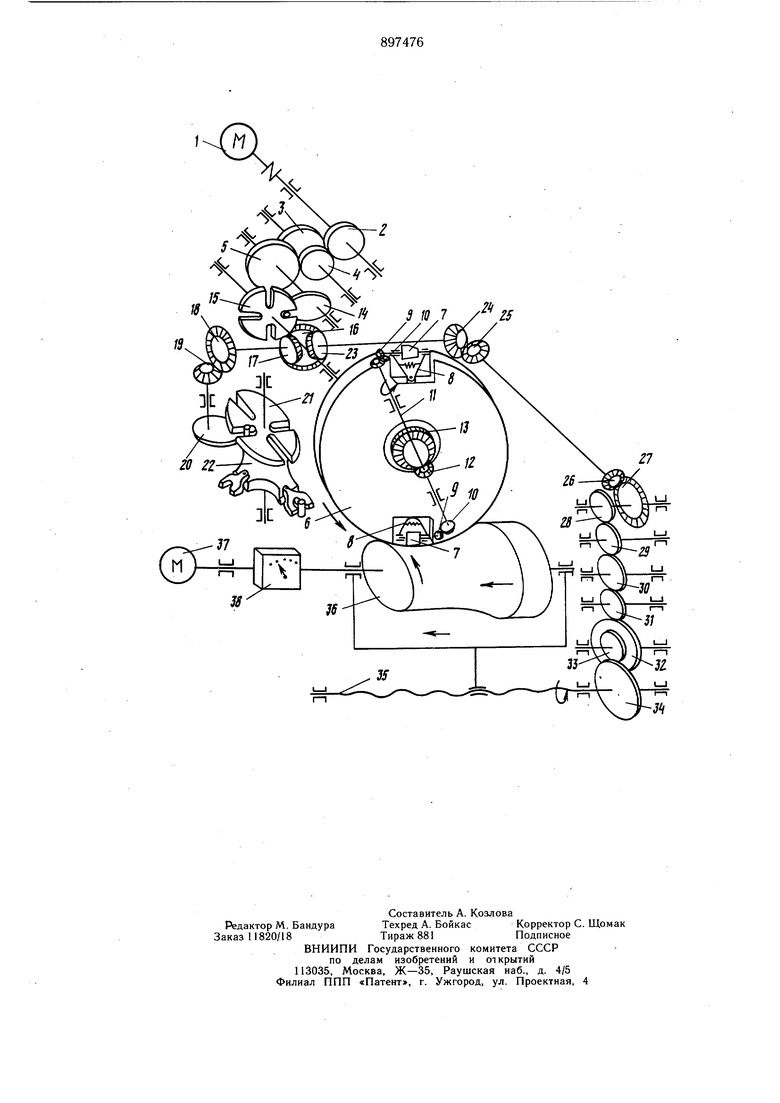

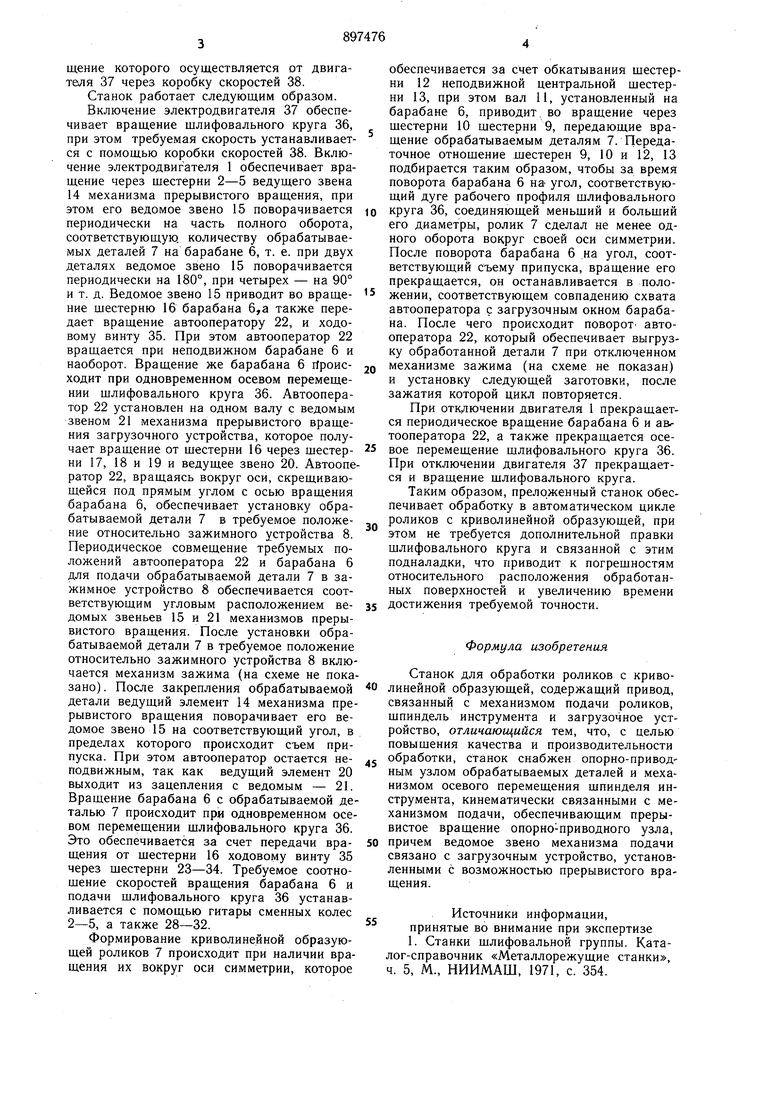

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности при шлифовании роликов. Известен станок для обработки роликов с криволинейной образуюш1ей, содержаший привод, связанный с механизмом подачи роликов, шпиндель инструмента и загрузочное устройство 1. Однако данный станок не обеспечивает взаимосвязанных движений рабочей подачи, вращения деталей и механизма загрузки, а свободное расположение оси симметрии ролика в процессе обработки приводит к наличию дополнительных погрешностей расположения центра кривизны дуги образуюш.ей. Цель изобретения - повышение качества и производительности обработки. Поставленная цель достигается тем, что станок снабжен опорно-приводным узлом обрабатываемых деталей и механизмом осевого перемещения шпинделя инструмента, кинематически связанными с механизмом подачи, обеспечивающим прерывистое вращение опорно-приводного узла, причем ведомое звено механизма подачи связано с загрузочным устройством, установленным с возможностью прерывистого вращения. На чертеже представлена кинематическая схе.ма станка. Станок состоит из электродвигателя 1, группы сменных зубчатых колес 2-5, опорно-приводного узла, включающего барабан 6, на котором закреплены обрабатываемые детали 7 с помощью зажимною устройства 8, вращающиеся в процессе обработки вокруг оси симметрии от шестерен 9, закрепленных на барабане 6 и взаимодействующих с шестернями 10, закрепленными на валу 11, на котором закреплена также шестерня 12, сцепляюшаяся с неподвижной шестерней 13. Станок включает в себя также ведущее звено 14 механизму прерывистого вращения и его ведомое звено 15, передающее вращение на шестерни , ведущее звено 20, ведомое звено 21 загрузочного устройства и связанный с ним автооператор 22. От шестерни 16 вращение передается на шестерни 23-27 и группу сменных зубчатых колес 28-32 и далее через шестерни 33 и 34 на ходовой винт 35, обеспечивающий осевое перемещение шлифовального круга 36, вращение которого осуществляется от двигателя 37 через коробку скоростей 38. Станок работает следующим образом. Включение электродвигателя 37 обеспечивает вращение шлифовального круга 36, при этом требуемая скорость устанавливается с помощью коробки скоростей 38. Включение электродвигателя 1 обеспечивает вращение через шестерни 2-5 ведущего звена 14 механизма прерывистого вращения, при этом его ведомое звено 15 поворачивается периодически на часть полного оборота, соответствующую, количеству обрабатываемых деталей 7 на барабане 6, т. е. при двух деталях ведомое звено 15 поворачивается периодически на 180°, при четырех - на 90° и т. д. Ведомое звено 15 приводит во вращение шестерню 16 барабана 6,а также передает вращение автооператору 22, и ходовому винту 35. При этом автооператор 22 вращается при неподвижном барабане 6 и наоборот. Вращение же барабана 6 гТроисходит при одновременном осевом перемещении шлифовального круга 36. Автооператор 22 установлен на одном валу с ведомым звеном 21 механизма прерывистого вращения загрузочного устройства, которое получает вращение от щестерни 16 через шестерни 17, 18 и 19 и ведущее звено 20. Автоопе ратор 22, вращаясь вокруг оси, скрещивающейся под прямым углом с осью вращения барабана 6, обеспечивает установку обрабатываемой детали 7 в требуемое положение относительно зажимного устройства 8. Периодическое совмещение требуемых положений автооператора 22 и барабана 6 для подачи обрабатываемой детали 7 в зажимное устройство 8 обеспечивается соответствующим угловым расположением ведомых звеньев 15 и 21 механизмов прерывистого вращения. После установки обрабатываемой детали 7 в требуемое положение относительно зажимного устройства 8 включается механизм зажима (на схеме не пока зано). После закрепления обрабатываемой детали ведущий элемент 14 механизма прерывистого вращения поворачивает его ведомое звено 15 на соответствующий угол, в пределах которого происходит съем припуска. При этом автооператор остается неподвижным, так как ведущий элемент 20 выходит из зацепления с ведомым - 21. Вращение барабана 6 с обрабатываемой де талью 7 происходит при одновременном осевом перемещении шлифовального круга 36. Это обеспечивается за счет передачи вращения от шестерни 16 ходовому винту 35 через шестерни 23-34. Требуемое соотношение скоростей вращения барабана 6 и подачи шлифовального круга 36 устанавливается с помощью гитары сменных колес 2-5, а также 28-32. Формирование криволинейной образующей роликов 7 происходит при наличии вращения их вокруг оси симметрии, которое обеспечивается за счет обкатывания щестерни 12 неподвижной центральной шестерни 13, при этом вал 11, установленный на барабане 6, приводит, во вращение через шестерни 10 щестерни 9, передающие вращение обрабатываемым деталям 7. Передаточное отношение шестерен 9, 10 и 12, 13 подбирается таким образом, чтобы за время поворота барабана 6 на угол, соответствующий дуге рабочего профиля шлифовального круга 36, соединяющей меньший и больший его диаметры, ролик 7 сделал не менее одного оборота вокруг своей оси симметрии. После поворота барабана 6 .на угол, соответствующий съему припуска, вращение его прекращается, он останавливается в положении, соответствующем совпадению схвата автооператора с загрузочным окном барабана. После чего происходит поворот- автооператора 22, который обеспечивает выгрузку обработанной детали 7 при отключенном механизме зажима (на схеме не показан) и установку следующей заготовки, после зажатия которой цикл повторяется. При отключении двигателя 1 прекращается периодическое вращение барабана 6 и ав тооператора 22, а также прекращается осевое перемещение щлифовального круга 36. При отключении двигателя 37 прекращается и вращение шлифовального круга. Таким образом, преложенный станок обеспечивает обработку в автоматическом цикле роликов с криволинейной образующей, при этом не требуется дополнительной правки шлифовального круга и связанной с этим подналадки, что приводит к погрешностям относительного расположения обработанных поверхностей и увеличению времени достижения требуемой точности. Формула изобретения Станок для обработки роликов с криволинейной образующей, содержащий привод, связанный с механизмом подачи роликов, шпиндель инструмента и загрузочное устройство, отличающийся тем, что, с целью повышения качества и производительности обработки, станок снабжен опорно-приводным узлом обрабатываемых деталей и механизмом осевого перемещения шпинделя инструмента, кинематически связанными с механизмом подачи, обеспечивающим прерывистое вращение опорно-приводного узла, причем ведомое звено механизма подачи связано с загрузочным устройство, установленными с возможностью прерывистого вращения. Источники информации, принятые во внимание при экспертизе 1. Станки щлифовальной группы. Каталог-справочник «Металлорежущие станки, ч. 5, М., НИИМАШ, 1971, с. 354.

Авторы

Даты

1982-01-15—Публикация

1980-04-30—Подача