(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА К ПОДВИЖНОЙ ТРАВЕРСЕ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки пруткового материала | 1981 |

|

SU988471A1 |

| Штамп для изготовления заготовок из прутка | 1976 |

|

SU647067A1 |

| Кузнечный инструмент | 1980 |

|

SU1169784A1 |

| Кромкогибочная установка | 1990 |

|

SU1784339A1 |

| Фрезерная головка | 1987 |

|

SU1512712A2 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЛИННОМЕРНЫХ ПЛЕТЕЙ СКРЕПЛЕНИЯМИ ТИПА ЖБР ПРИ ЗАМЕНЕ ИНВЕНТАРНЫХ РЕЛЬСОВ | 2008 |

|

RU2385376C1 |

| Устройство для обработки длинномерного материала | 1987 |

|

SU1488077A1 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

I

Изобретение относится к обработке металлов давлением, в частности, к устройствам для крепления инструмента.

Известно устройство для крепления инструмента к подвижной траверсе пресса, содержащее смонтированный на траверсе пресса инструментодержатель, в канавках которого размещены подпружиненные приводные ползущки с пазами, захватные элементы со сменными вкладышами и двуплечие рычаги, одно плечо каждого из которых размещено в пазу ползущки 1.

Недостатками данного устройства является то, что при закреплении двуплечие рычаги захватов поворачиваются на осях, соединяя опорные поверхности вкладышей с выступами инструмента. При этом направляющими захватных элементов являются оси, а вкладыши перемещаются по дуге, из-за чего обеспечить хорошую поверхность контакта с инструментом достаточно трудно. Каждый раз при установке нового инструмента требуется индивидуальная пригонка контактных поверхностей, кроме того, при работе устройства будут наблюдаться обжатия в месте контакта и между осью и захватным элементом, в результате чего

появляются зазоры, которые данным устройством не устраняются. Наличие зазоров резко сокращает надежность крепления и долговечность работы устройства, особенно при ковке с большим числом ходов и поперечных эксцентричных нагрузках, которые при перекосах инструмента будут передаваться на сопряжение захватных элементов с осями, что приводит к их дополнительному износу. Кроме того, в данном устройстве предусмотрены фиксаторы, кото.Q рые требуют дополнительных затрат времени при закреплении и раскреплении инструмента, что в свою очередь, снижает производительность труда при смене инструмента.

Цель изобретения - повышение надежности, производительности и долговечности устройства.

Указанная цель достигается тем, что устройство для крепления инструмента к подвижной траверсе пресса, содержащее смонтированный на траверсе пресса инстру20 ментодержатель, в канавках которого размещены подпружиненные приводные ползущки с пазами, захватные элементы со сменными вкладышами и двуплечие рычаги, од;io f;. к; г;лаго ;i:i которых размещено и i;;-:;, :io;;: IJIKM, снабжено размещенными li боковых торцах ииструментодержателя крестообразными направляющими, а захватный элемент выполнен в виде подпружиненного ползуна, установленного с возможноетью перемещения в упомянутых направляющих и сочлененного с другим плечом двуплечего рычага, при этом сменные вкладыщи захватных элементов и соответствующие им поверхности инструмента выполнены клиновыми.

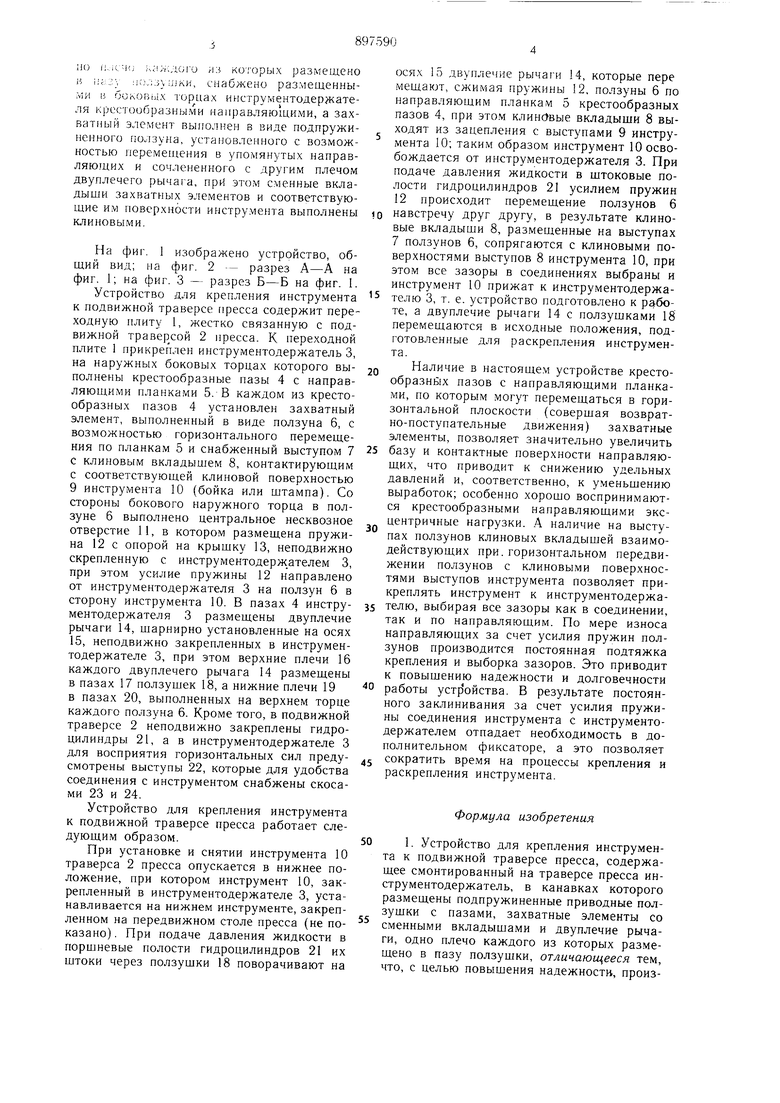

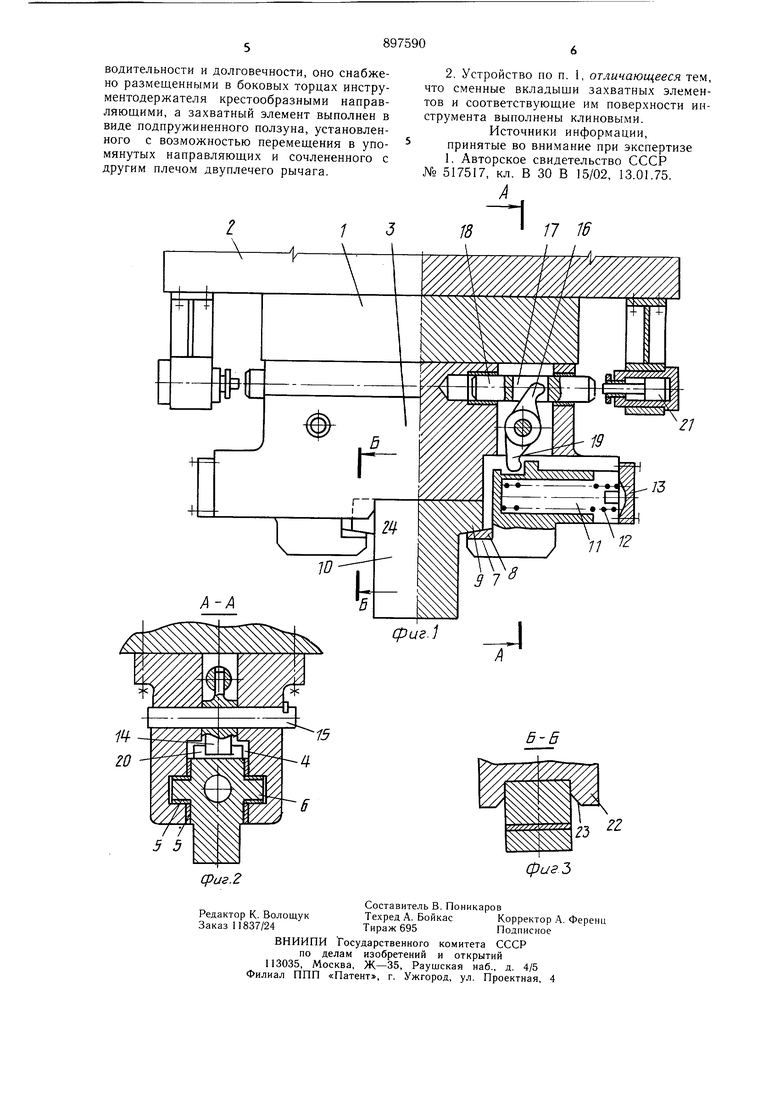

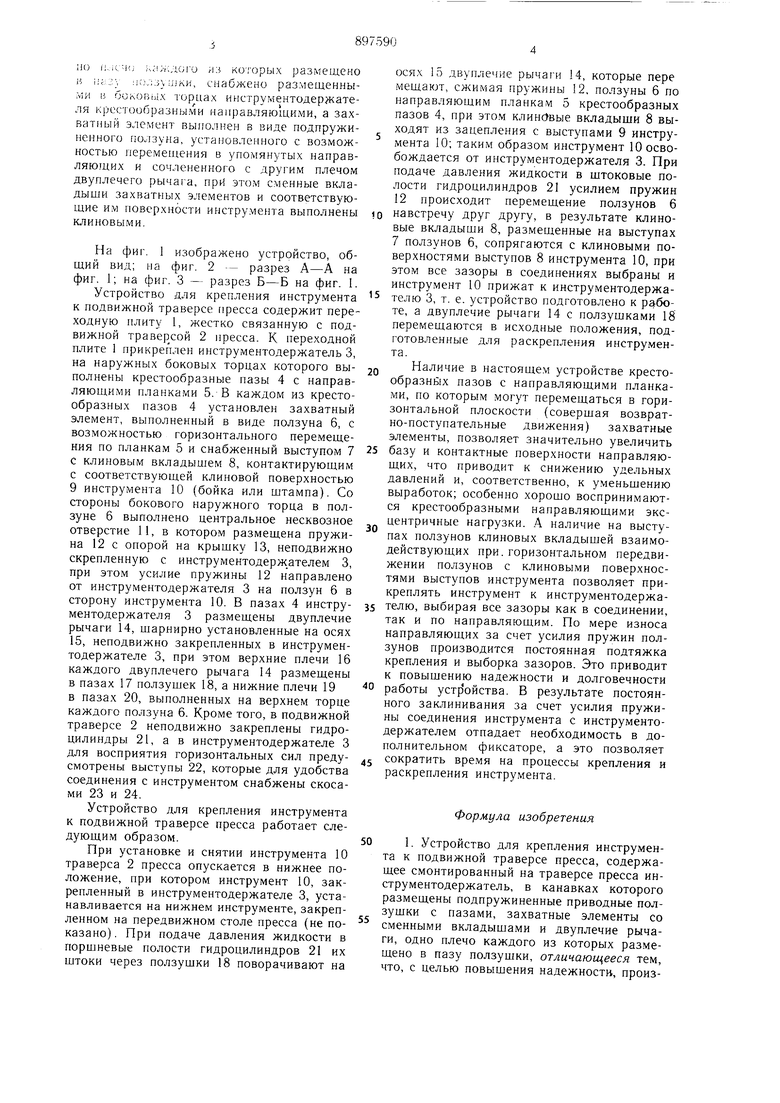

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для крепления инструмента к подвижной траверсе нресса содержит переходную плиту 1, жестко связанную с подвижной траверсой 2 пресса. К переходной плите 1 прикреплен инструментодержатель 3, на наружных боковых торцах которого выполнены крестообразные пазы 4 с направляющими планками 5. В каждом из крестообразных пазов 4 установлен захватный элемент, выполненный в виде ползуна 6, с возможностью горизонтального перемещения по планкам 5 и снабженный выступом 7 с клиновым вкладыщем 8, контактирующим с соответствующей клиновой поверхностью 9 инструмента 10 (бойка или щтампа). Со стороны бокового наружного торца в ползуне 6 выполнено центральное несквозное отверстие 11, в котором размещена пружина 12 с опорой на крыщку 13, неподвижно скрепленную с инструментодерж ателем 3, при этом усилие пружины 12 направлено от инструментодержателя 3 на ползун 6 в сторону инструмента 10. В пазах 4 инструментодержателя 3 размещены двуплечие рычаги 14, щарнирно установленные на осях 15, неподвижно закрепленных в инструментодержателе 3, при этом верхние плечи 16 каждого двуплечего рычага 14 размещены в пазах 17 ползущек 18, а нижние плечи 19 в пазах 20, выполненных на верхнем торце каждого ползуна 6. Кроме того, в подвижной траверсе 2 неподвижно закреплены гидроцилиндры 21, а в инструментодержателе 3 для восприятия горизонтальных сил предусмотрены выступы 22, которые для удобства соединения с инструментом снабжены скосами 23 и 24.

Устройство для крепления инструмента к подвижной траверсе пресса работает следующим образом.

При установке и снятии инструмента 10 траверса 2 пресса опускается в нижнее положение, при котором инструмент 10, закрепленный в инструментодержателе 3, устанавливается на нижнем инструменте, закрепленном на передвижном столе пресса (не показано). При подаче давления жидкости в поршневые полости гидроцилиндров 21 их щтоки через ползушки 18 поворачивают на

ОСЯХ 15 двуплечие рычаги 14, которые пере мещают, сжимая пружины 12, ползуны 6 по направляющим планкам 5 крестообразных пазов 4, при этом клин(вые вкладыши 8 выходят из зацепления с выступами 9 инструмента 10; таким образом инструмент 10 освобождается от инструментодержателя 3. При подаче давления жидкости в щтоковые полости гидроцилиндров 21 усилием пружин 12 происходит перемещение ползунов 6

0 навстречу друг другу, в результате клиновые вкладыщи 8, размещенные на выступах 7 ползунов б, сопрягаются с клиновыми поверхностями выступов 8 инструмента 10, при этом все зазоры в соединениях выбраны и инструмент 10 прижат к инструментодержателю 3, т. е. устройство подготовлено к работе, а двуплечие рычаги 14 с ползущками 18 перемещаются в исходные положения, подготовленные для раскрепления инструмента.

Наличие в настоящем устройстве крестообразных пазов с направляющими планками, по которым могут перемещаться в горизонтальной плоскости (совершая возвратно-поступательные движения) захватные элементы, позволяет значительно увеличить

5 базу и контактные поверхности направляющих, что приводит к снижению удельных давлений и, соответственно, к уменьщению выработок; особенно хорощо воспринимаются крестообразными направляющими эксцентричные нагрузки. А наличие на выступах ползунов клиновых вкладыщей взаимодействующих при.горизонтальном передвижении ползунов с клиновыми поверхностями выступов инструмента позволяет прикреплять инструмент к инструментодержа5 телю, выбирая все зазоры как в соединении, так и по направляющим. По мере износа направляющих за счет усилия пружин ползунов производится постоянная подтяжка крепления и выборка зазоров. Это приводит к повыщению надежности и долговечности

О работы устройства. В результате постоянного заклинивания за счет усилия пружины соединения инструмента с инструментодержателем отпадает необходимость в дополнительном фиксаторе, а это позволяет

5 сократить время на процессы крепления и раскрепления инструмента.

Формула изобретения

Авторы

Даты

1982-01-15—Публикация

1980-02-19—Подача