(54) КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ И ОБРАБОТКИ ЖЕЛЕЗОБЕТОННБ1Х ИЗДЕЛИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассетно-конвейерная линия для изготовления железобетонных изделий | 1987 |

|

SU1544575A1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ РЕЗКИ СЛИТКОВ ТИПА ТЕЛ ВРАЩЕНИЯ НА ЗАГОТОВКИ И ИХ ТРАНСПОРТИРОВКИ | 1996 |

|

RU2108187C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Поточная линия для изготовления железобетонных изделий | 1976 |

|

SU701806A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Технологическая линия по производствуСТРОиТЕльНыХ издЕлий B КАССЕТНыХфОРМАХ | 1979 |

|

SU821155A1 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

Изобретение относите;; к строительству и может быть применено на заводах сборного железобетона для отделки и транспортировки панелей конвейерным способом с замкнутым технологическим циклом и в других отраслях народного хозяйства поточного производства.

Известна конвейерная линия для транспортировки и обработки железобетонных изделий, включающая подвесные пути, по торцам которых расположены передаточные пути, рабочие тележки и привод 1.

Недостатком известного устройства является значительное время холостого пробега рабочих тележек.

Цель изобретения - повышение производительности линии.

Цель достигается тем, что в конвейерной линии, включающей подвесные пути. имеющей по торцам передаточные пути, рабочие тележки и привод, на передаточных путях установлены передаточные тележки с приводом, к раме каждой из которых прикреплены отбойные колеса, привод толкателя и приемные пути, приче.м приемные пути передаточной тележки и подвесных путей установлены на одном уровне.

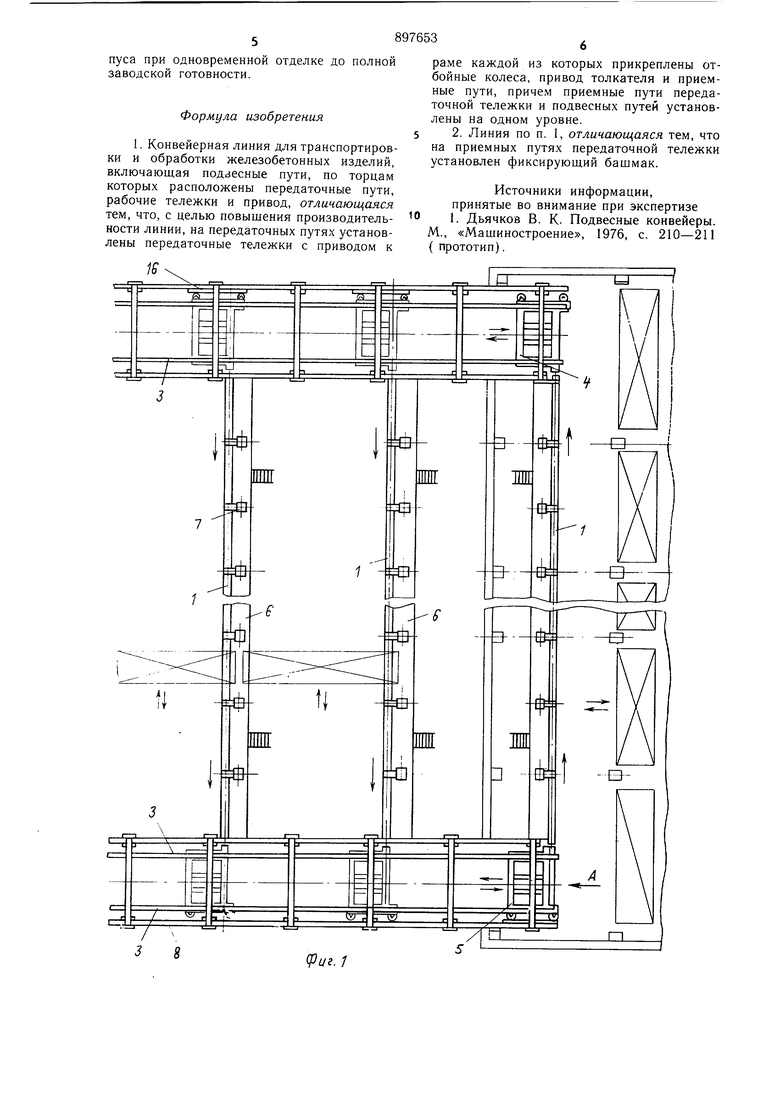

Кроме того, на приемных путях передаточной тележки установлен фиксирующий башмак.

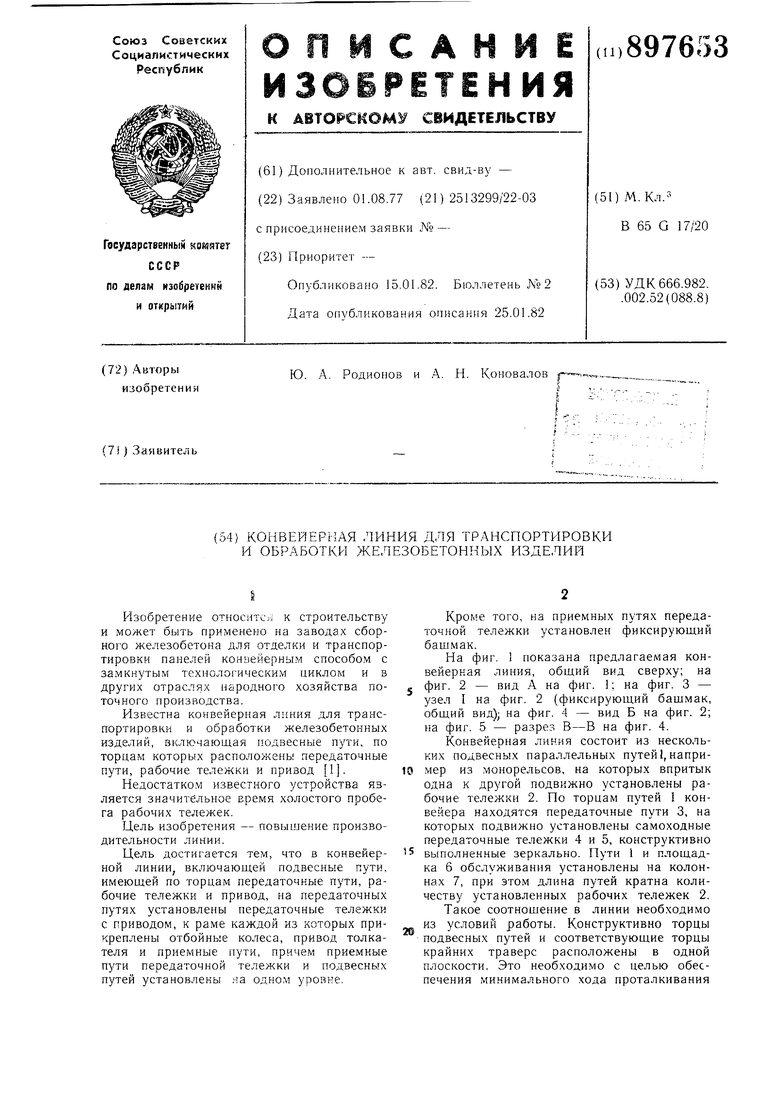

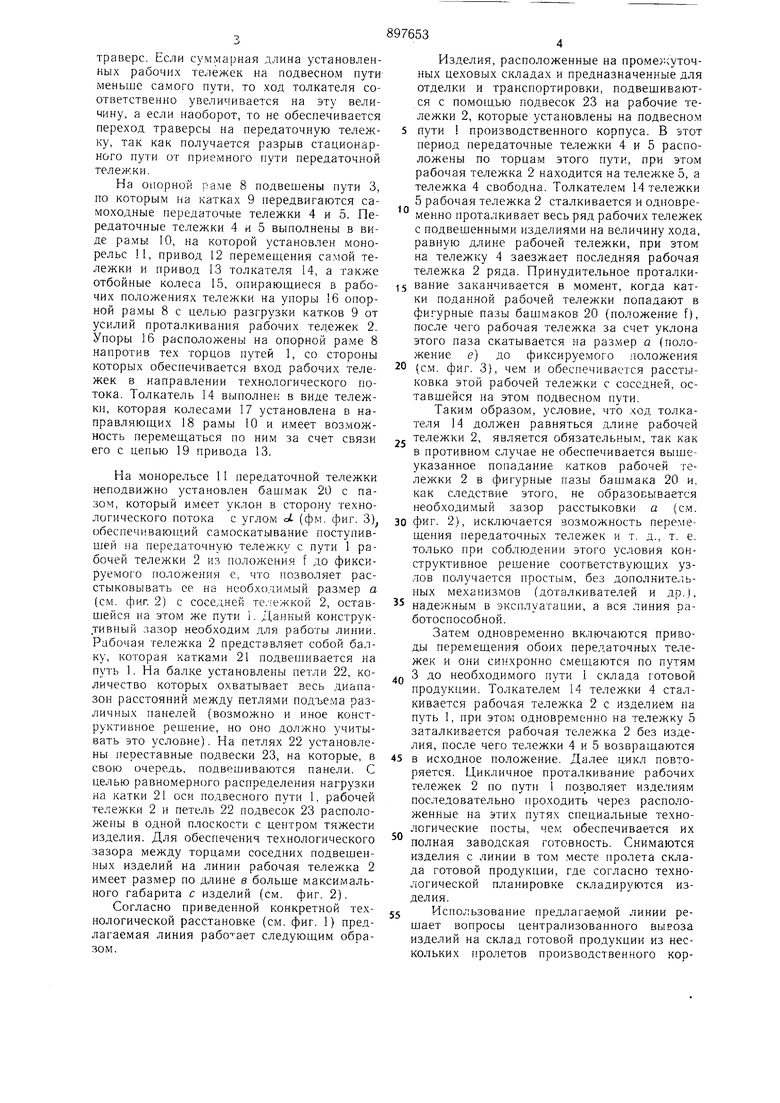

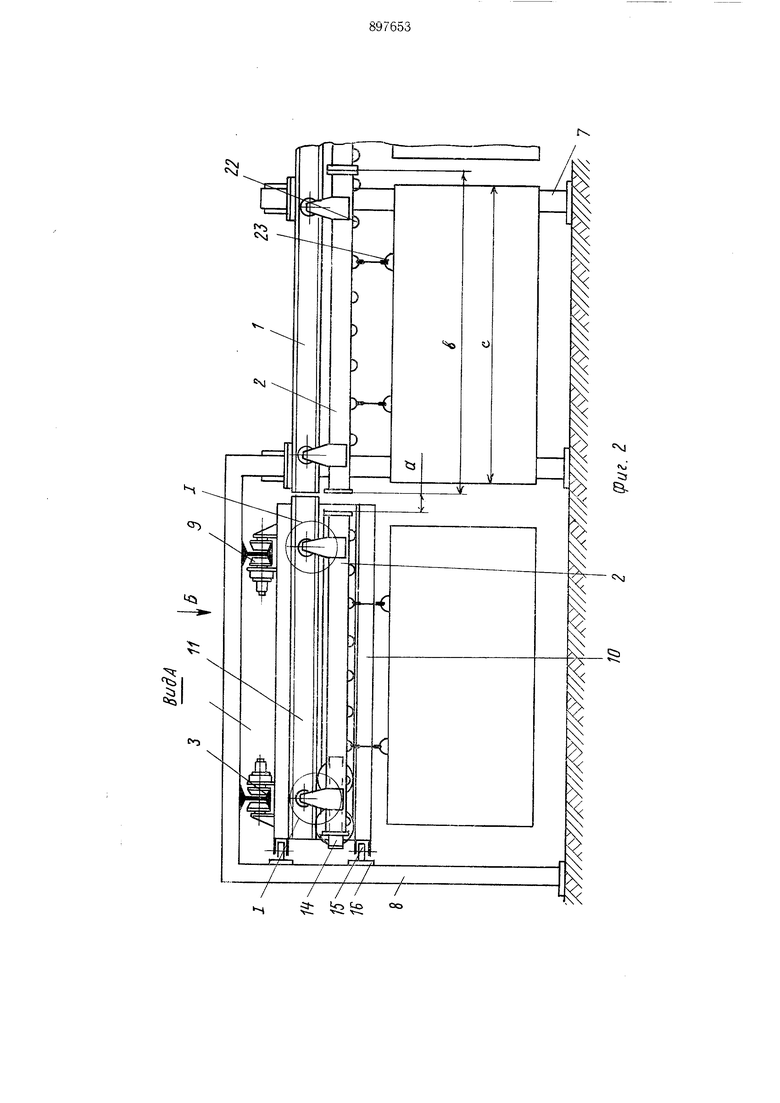

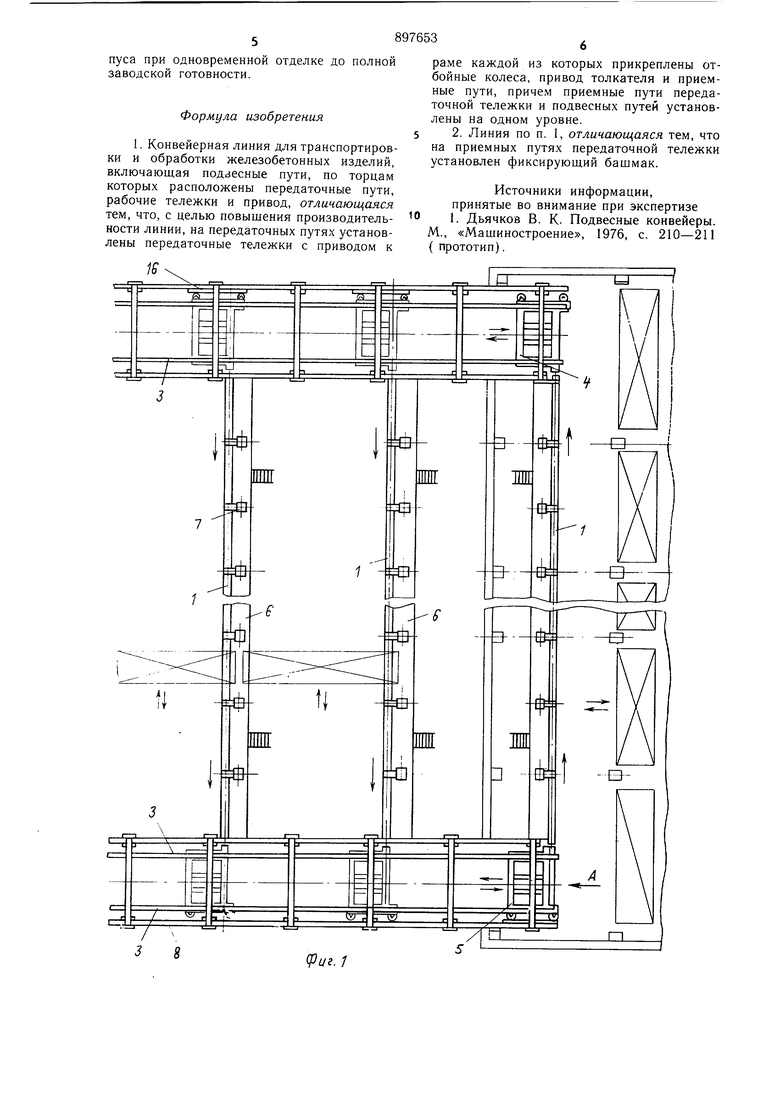

На фиг. 1 показана предлагаемая конвейерная линия, общий вид сверху; на

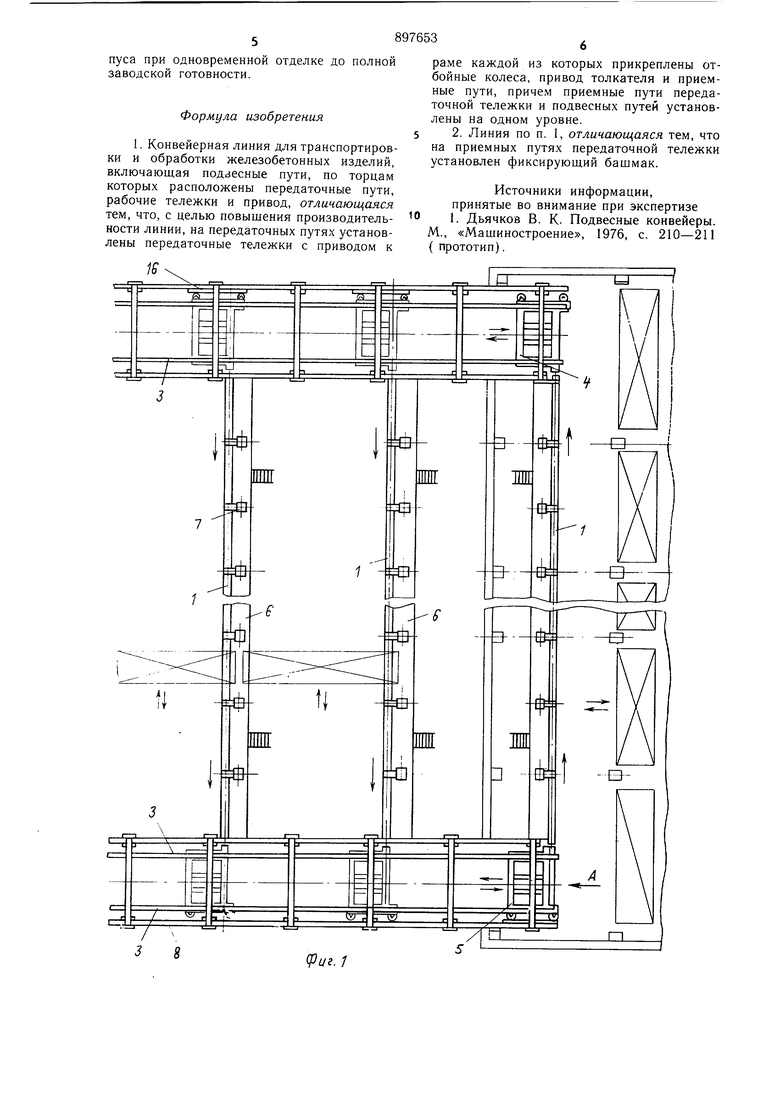

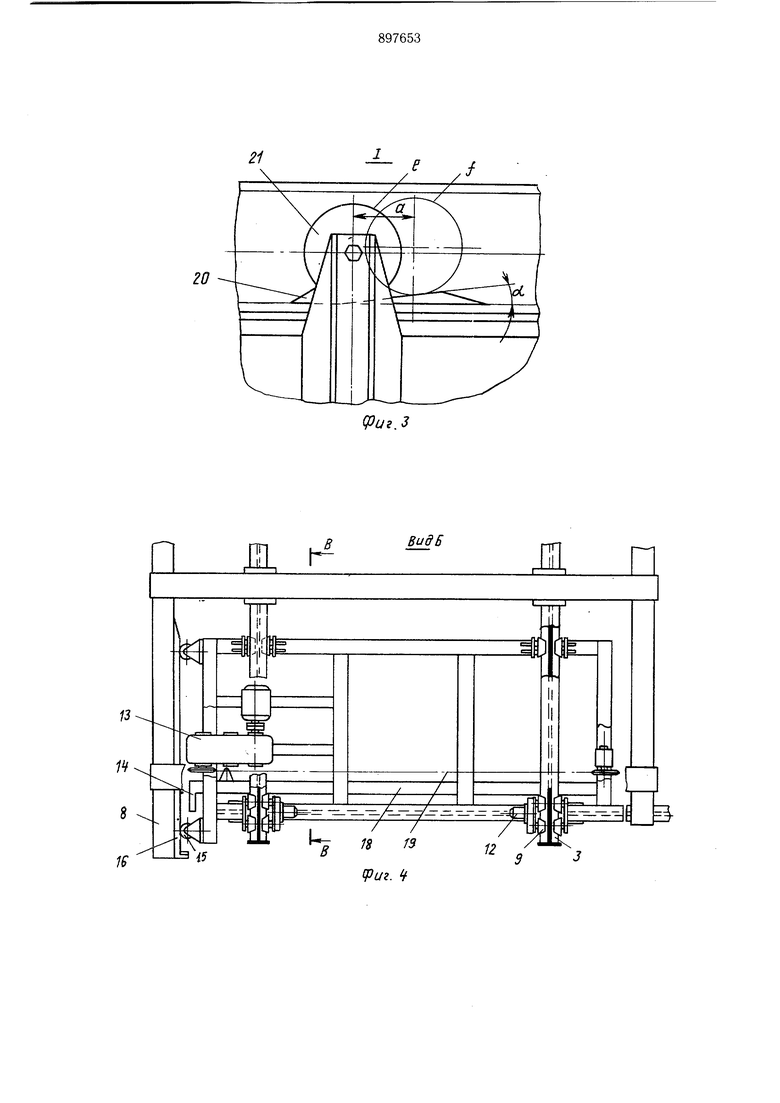

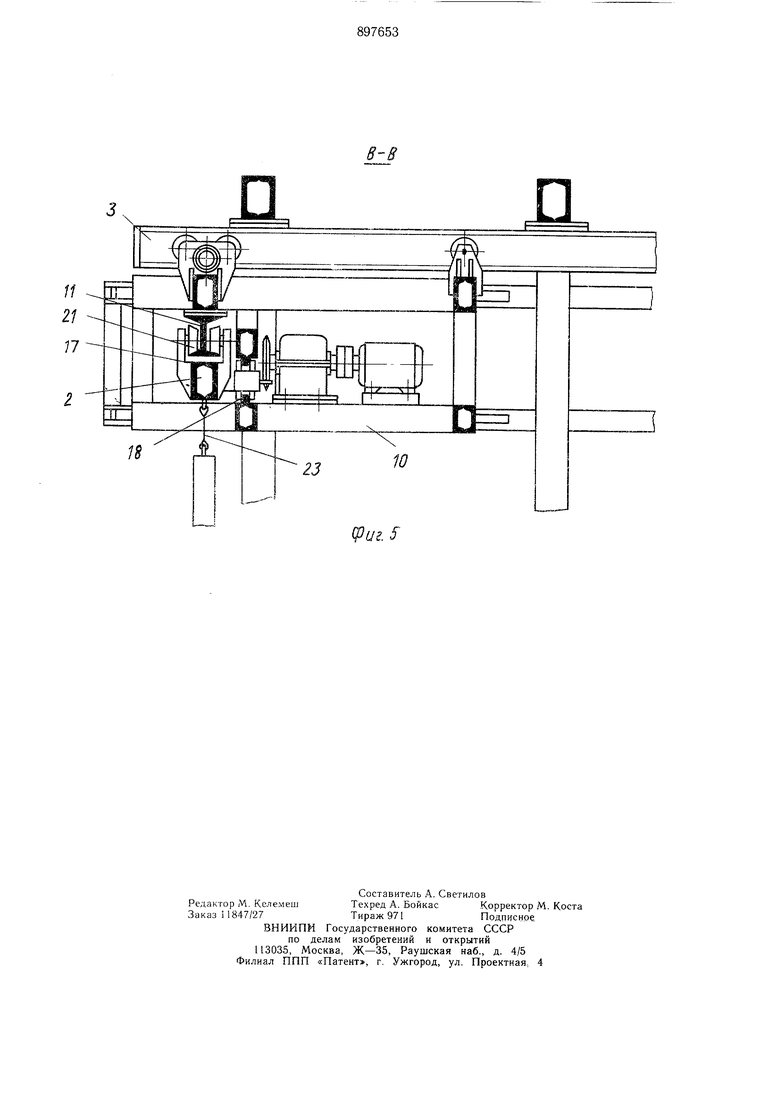

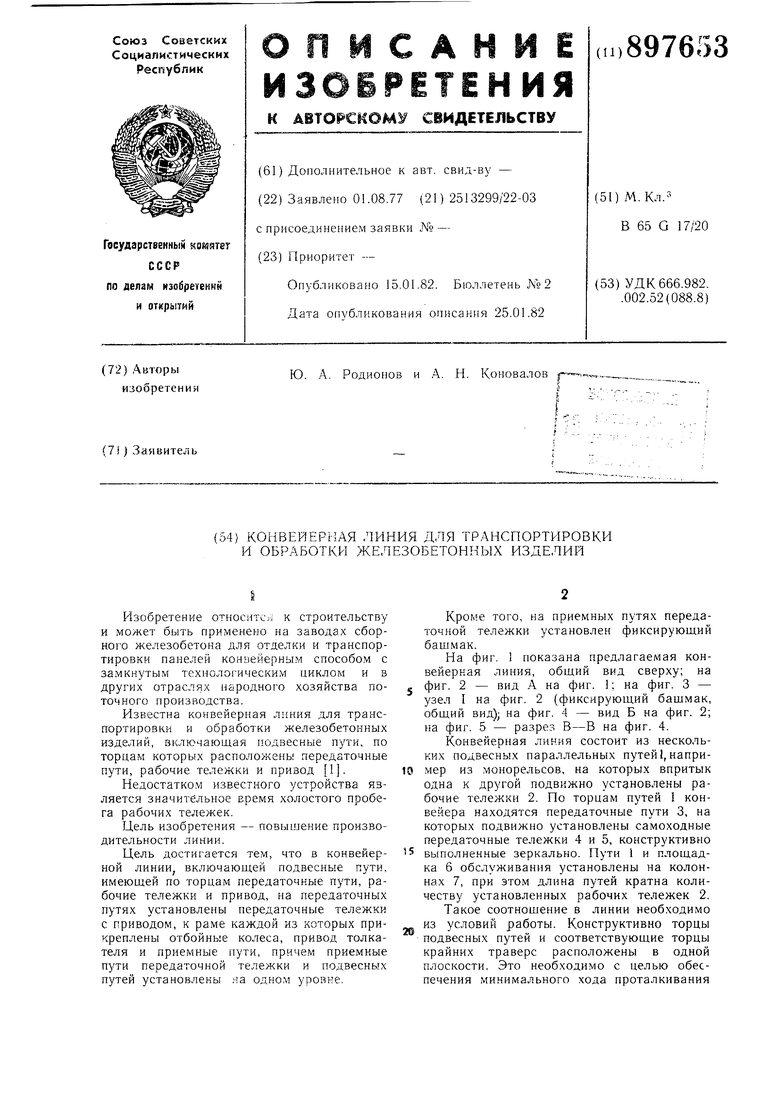

г фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2 (фиксирующий бащмак, общий вид); на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4.

Конвейерная линия состоит из нескольких подвесных параллельных путей,например из монорельсов, на которых впритык одна к другой подвижно устдновлены рабочие тележки 2. По торцам путей 1 конвейера находятся передаточные пути 3, на которых подвижно установлены самоходные передаточные тележки 4 и 5, конструктивно

5 выполненные зеркально. Пути 1 и площадка 6 обслуживания установлены на колоннах 7, при этом длина путей кратна количеству установленных рабочих тележек 2. Такое соотношение в линии необходимо из условий работы. Конструктивно торцы

20 подвесных путей и соответствующие торцы крайних траверс расположены в одной плоскости. Это необходимо с целью обеспечения минимального хода проталкивания

траверс. Если суммарная длина установленных рабочих тележек на подвесном пути меньше самого пути, то ход толкателя соответственно увеличивается на эту величину, а если наоборот, то не обеспечивается переход траверсы на передаточную тележку, так как получается разрыв стационарного пути от приемного пути передаточной тележки.

На опорной раме 8 подвешены пути 3, по которым на катках 9 передвигаются самоходные передаточые тележки 4 и 5. Передаточные тележки 4 и 5 выполнены в виде рамы 10, на которой установлен монорельс И, привод 12 перемещения самой тележки и привод 13 толкателя 14, а также отбойные колеса 15, опирающиеся в рабочих положениях тележки на упоры 6 опорной ра.мы 8 с целью разгрузки катков 9 от усилий проталкивания рабочих тележек 2. Упоры 16 расположены на опорной раме 8 напротив тех торцов путей 1, со стороны которых обеспечивается вход рабочих тележек в направлении технологического потока. Толкатель 14 выполнен в виде тележки, которая колесами 17 установлена в направляющих 18 рамы 10 и имеет возможность перемещаться по ним за счет связи его с цепью 19 привода 13.

На монорельсе 11 передаточной тележки неподвижно установлен башмак 20 с пазом, который имеет уклон в сторону технологического потока с углом d (фм. фиг. 3) обеспечивающий самоскатывание поступившей на передаточную тележку с пути 1 рабочей тележки 2 из положени.ч f до фиксируемого положения е, что позволяет расстыковывать ее на необходимый размер а (см. фиг. 2) с соседней тележкой 2, оставшейся на этом же пути i. Данный конструктивный зазор необходим для работы линии. Рабочая тележка 2 представляет собой балку, которая катками 21 подвешивается на путь 1. На балке установлены петли 22, количество которых охватывает весь диапазон расстояний между петлями подъема различных панелей (возможно и иное конструктивное решение, но оно должно учитывать это условие). На петлях 22 установлены г ереставные подвески 23, на которые, в свою очередь, подвешиваются панели. С целью равномерного распределения нагрузки на катки 21 оси подвесного пути 1, рабочей тележки 2 и петель 22 подвесок 23 расположены в одной плоскости с центром тяжести изделия. Для обеспечения технологического зазора между торцами соседних подвешенных изделий на линии рабочая тележка 2 имеет размер по длине в больше максимального габарита с изделий (см. фиг. 2).

Согласно приведенной конкретной технологической расстановке (см. фиг. 1) предлагаемая линия рабо--ает следующим образом.

Изделия, расположенные на проме);(уточных цеховых складах и предназначенные для отделки и транспортировки, подвещиваются с помощью подвесок 23 на рабочие тележки 2, которые установлены на подвесном

пути производственного корпуса. В этот период передаточные тележки 4 и 5 расположены по торцам этого пути, при этом рабочая тележка 2 находится на тележке 5, а тележка 4 свободна. Толкателем 14 тележки 5 рабочая тележка 2 сталкивается и одновременно проталкивает весь ряд рабочих тележек с подвешенными изделиями на величину хода, равную длине рабочей тележки, при этом на тележку 4 заезжает последняя рабочая тележка 2 ряда. Принудительное проталкивание заканчивается в момент, когда катки поданной рабочей тележки попадают в фигурные пазы башмаков 20 (положение f), после чего рабочая тележка за счет уклона этого паза скатывается на размер о (положение е) до фиксируемого положения

(см. фиг. 3), чем и обеспечивается расстыковка этой рабочей тележки с соседней, оставшейся на этом подвесном пути.

Таким образом, условие, что ход толкателя 14 должен равняться длине рабочей тележки 2, является обязательным, так как в противном случае не обеспечивается вышеуказанное попадание катков рабочей тележки 2 в фигурные пазы башмака 20 и, как следствие этого, не образовывается необходимый зазор расстыковки а (см.

0 фиг. 2), исключается возможность перемещения передаточных тележек и т. д., т. е. только при соблюдении этого условия конструктивное решение соответствующих узлов получается простым, без дополнительных механизмов (доталкивателей и др.).

надежным в эксплуатации, а вся линия работоспособной.

Затем одновременно включаются приводы перемецдения обоих передаточных тележек и они синхронно смещаются по путям

Q 3 до необходимого пути 1 склада готовой продукции. Толкателем 14 тележки 4 сталкивается рабочая тележка 2 с изделием на путь 1, при этом одновременно на тележку 5 заталкивается рабочая тележка 2 без изделия, после чего тележки 4 и 5 возвращаются

5 в исходное положение. Далее цикл повторяется. Цикличное проталкивание рабочих тележек 2 по пути 1 поз воляет изделиям последовательно проходить через расположенные на этих путях специальные технологические посты, чем обеспечивается их полная заводская готовность. Снимаются изделия с линии в том месте пролета склада готовой продукции, где согласно технологической планировке складируются изделия.

Использование предлагаемой решает вопросы централизованного вывоза изделий на склад готовой продукции из нескольких пролетов производственного хорпуса при одновременной отделке до полной заводской готовности.

Формула изобретения

раме каждой из которых прикреплены отбойные колеса, привод толкателя и приемные пути, причем приемные пути передаточной тележки и подвесных путей установлены на одном уровне.

Источники информации, принятые во внимание при экспертизе 1. Дьячков В. К. Подвесные конвейеры. ., «Машиностроение, 1976, с. 210-211 ( прототип). (риг.

Авторы

Даты

1982-01-15—Публикация

1977-08-01—Подача