(54) ЭЛЕКТРОМАГНИТНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ

ДАТЧИК ПОЛОЖЕНИЯ СВАРИВАЕМОГО СТЫКА

t

Изобретение относится к устройствам для автоматизации сварочных процессов и может быть использовано в различных отраслях машиностроения для автоматизации направления сварочного инструмента по линии стыка.

Известен электромагнитный дифференциальный датчик, содержащий первичную катушку индуктивности, намотанную на магнитопровод и вторичные индикаторные катушки индуктивности. Для компенсации сигнала от превышения кромок по краям магнитопровода установлены компенсационные стержни 1 .

Указанное устройство работоспособно только на ферромагнитных материалах, громоздко, чувствительно к изменению высоты до изделия, величины зазора в стыке.

Известен также бесконтактный дифференциальный датчик краевого эффекта для направления сварочного инструмента по стыку , содержащий катушку индуктивности, намотанную на магнитопровоа и

индикатор1 ые катушки индуктивности со взаимоперпендикулярными осями 2j.

Конструкция датчика не оЬеспечивает необходимой помехозащищенности, что снижает точность. Устройство работоспо- собно только на ферромагнитных метал- . лах, имеет значительные гаьариты.

Наиболее близким к изоЬретению по технической сущности и достигаемому результату является электромагнитный дифференциальный датчик, содержащий катушку индуктивности, намотанную на ярме П-образного магнитопровода, и четы ре индикаторные катушки индуктивности, которые закреплены соосно на боковых гранях с внешней и внутренней стороны полюсов магнитопровопа 3.

Недостатком известного устройства являются значительные его размеры в поперечном (относительно стыка) направлении, что обуслов.пено конструкцией магнитопровода. В связи с этим свариваемые кромки цолжны быть свободны на значительном расстоянии от стыка (прибятк тельно 100 мм), от разлтгчных технолс гических и конструктивных элементов, а именно: прижимов, ребер жесткости и т. п. . Кроме того, кромки, в силу тех же пртгчин, не могут быть и короче ука занного размера. Это существенно ограничивает применение данного устройства. Вследствие знaчт тeльнoй по величине зоны снятия информации датчик подвернжен влиянию различных технологических помех. Кроме того, этим датчиком нельЬя варить кольцевые швы, например при сварке труб в трубные, доски, так как. оси индикаторных катушек расположены на одной прямой.

Цель изобретения - расширение технодогическж возможностей устройства путем oбecпeчe raя спежения- при сварке по кольцевому стыку и осуществления сварки в затесненных условиях.

Поставленная цель достигается тем, что в электромагнитном датчнке положения свариваемого стыка, содержащего манитопровод с размещенными на нем катушкой индуктивности и четырьмя индикаторными катушками индуктивности, две из которых закреплены соосно на боковых гранях полюса магнитопровода, две другие индикаторные катушки индуктивности закреплены на передней и задней гранях того, же полюса стержневого магнитопро- вода прямоугольного сечения по разные стороны от плоскости симметрии этих граней, при этом оси всех индикаторных катушек индуктивности размещены в одной плоскости, перпендикулярной оси магнитопровода.

Такое техническое решение позволяет уменьшить габариты датчика до требуемы размеров за счет того, что использован стержневой магнитопровод прямоугольног сечения, ум.еньшение поперечных размеро которого не изменяет картину окружающего электромагнитного пиля и, следовательно, сохраняет все свойства датч ш.а, расширить технологические возможности за счет уменьшения размеров в поперечном направлении, что позволяет его использовать при автоматизации направления сварочного инструмента при кали- чтш узкж кромок либо близко расположеных к стыку прижимов, ребер жесткости и др., элементов технологии и конструкции, а также за счет размещения индикаторных катушек индуктивности по контуру сечения магнитопровода и возможности определять центр отверстия, что позволяет автоматизировать сварку кольцевых

швов, вращения горелки относительно центра отверстия, например при сварке труб в трубные доски.

Кроме того, оно позволяет повысить точность слежения путем локализации зоны снятия информации, которая окружает стык и искажает сигнал о положении стыка за; счет вмятин, выпуклостей и других дефектов, прилегаклцих к стыку кромок.

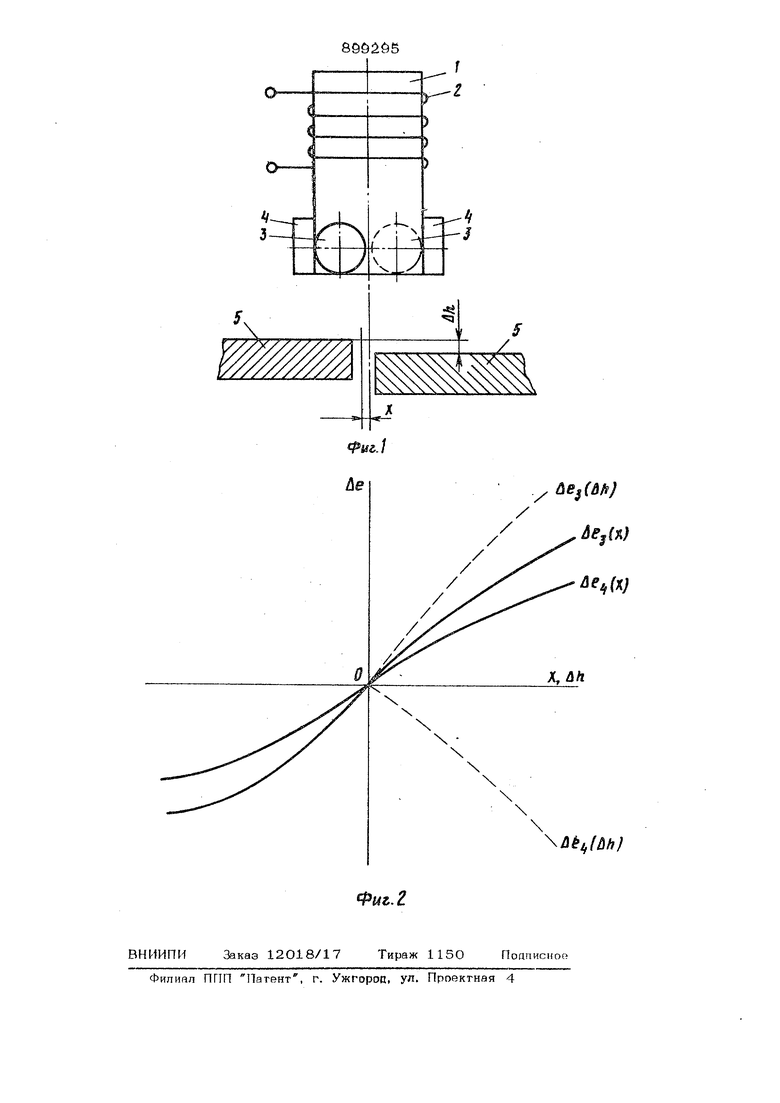

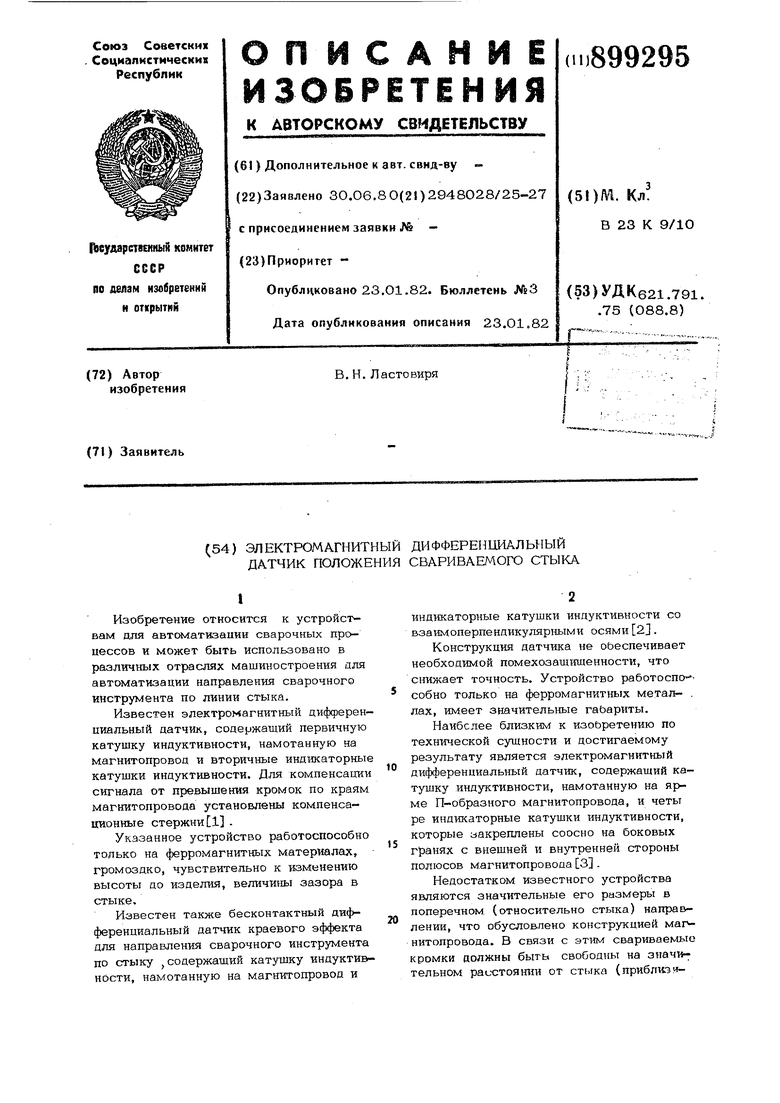

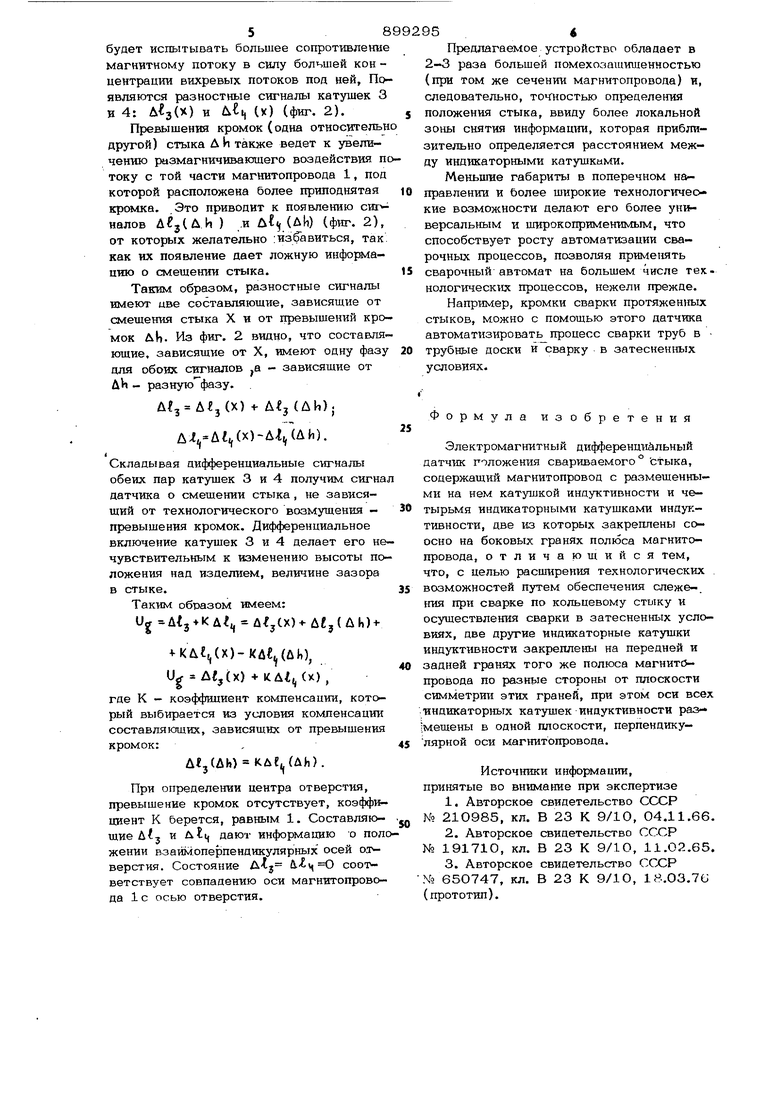

На фиг. 1 показан электромагнитный дифференциальный датчик, на фиг. 2 зависимости составляющих дифференпиаяЕгных сигналов индикаторных катущек от смещения стыка X и превышения кромок ДК.

Предлагаемый датчик состоит из стержневого магнитопровода 1 прямоугольного сечения на одном из концов которого намотана катушка 2 индуктивности, а по периметру другого конца закреплены че. тыре индикаторные катушки 3 и 4 индуктивности, две из которых 4 расположе- ны соосно на боковых гранях: у полюса, а две другие индикаторные катушки 3 индуктивности закреплены на передней и задней гранях по разные стороны от плоскости симметрии этих граней, при этом оси всех индикаторных катушек 3 и 4 индуктивности размещены в одной плоскости, перпеддикулярной оси магнитопровода. Свариваемое изделие - поз. 5.

Устройство работает следующим образом.

При отсутствии изделия создаваемый катушкой 2 магнитный поток равномерно рассеивается в пространстве со всех граней магнитопровода 1. Наведенная в катушках 3 и 4 ЭДС j и Pj одинакова. Разностные сигналы ЭДС катушек 3 и 4 равны нулю ( tij О). Введение изделия 5 со стыком под датчик вызывает в нем появление вихревых токов, которые создают противодействующий (размагничивающий) магнитный поток, ослабляющий поток рассеяния полюса магнитопрбвода 1 Если ось стыка расположена в плоскости симметрии передней и задней граней (фиг. 1), то no-i-прежнему дифференциальные сигналы катушек на противоположных гранях равны нулю ( Л-Е (0), магнит ные потоки через контуры катушек 3 и 4 соответственно равны.

Смещение стыка X (фиг. 1) от плоскости симметрии передней и задней граней приводит к перераспределению магнитных потоков рассеяния между гранями. Та половина магнитопровода 1, в сторону которой наблюдается смещение. будет испытывать большее сопротивлени магнитному потоку в силу большей кон центрации вихревых потоков под ней, По являются разностные сигналы катушек 3 в 4: ) и 1 ( 2Ь Превышения кромок (одна относитель другой) стыка Д И также ведет к увеличению размагничивающего воздействия п току с той части магнитопровода 1, под которой расположена более приподнятая кромка. Это приводит к появлению сиг налов ) .- ЛЦ (ДЬ) (фУ1г. 2), от которых желательно :избавиться, так как их появление дает ложную инфор,4ацию о смещении стыка. Таким образом, разностные сигналы имеют цве составляющие, зависящие от смещения стыка X и от превышений кро мок ДЦ. Из фиг. 2 видно, что составля ющие, зависящие от X, имеют одну фазу для обоих сигналов ,а - зависящие от ДЬ - разнуюфазу. . (X) -Н (Ah); (х)-Д-1(ДИ). Складывая дифференциальные сигналы обеих пар катушек 3 и 4 получим сигна датчика о смещении стыка , не зависящий от технологического возмущения - превышения кромок. Дифференциальное включение катушек 3 и 4 делает его не чувствительным к изменению высоты положения над изделием, величине зазора в стыке. Таким образом имеем: и д з+кдг &(jW дез(лц)(Х)-КЛ«(ДЬ), и д.,(х) 1сдг(х)/ где К - коэффициент компенсации, который выбирается из условия компенсации составляющих, зависящих от превышения кромок: клг(дь). А«з(ДЬ) При определении центра отверстия, превышение кромок отсутствует, коэффициент К берется, равным 1. Составляющие Д(5 и д1ц дают информацию о поло жении взат.оперпендикулярных осей отверстия. Состояние Atj u.-tyMD соответствует совпадению оси магнитопровода 1 с осью отверстия. Предлагаемое устройство обладает в 2-3 раза большей помехозащищенностью (при том же сечении магнитопровода) и, следовательно, точностью определения положения стыка, ввиду более локальной зоны снятия информации, которая приблизительно определяется расстоянием между индикаторными катущкыми. Меньшие габариты в поперечном направлении и более широкие технологичеокие возможности делают его более универсальным и широкоприменимым, что способствует росту автоматизации сварочных процессов, позволяя применять сварочный автомат на большем числе технологических процессов, нежели прежде. Например, кромки сварки протяженных стыков, можно с помощью этого датчика автоматизировать процесс сварки труб в трубньш доски и сварку в затесненных условиях. рмула изобретения Электромагнитный дифференшйльный датчик положения свариваемого стыка, содержащий магнитопровод с размещенными на нем катушкой индуктивности и четырьмя индикаторными катушками индуктивности, две из которых закреплены соосно на боковых гранях полюса магнитопровода, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения слеже-. ния при сварке по кольцевому стыку и осуществления сварки в затесненных условиях, две другие индикаторные катушки индуктивности закреплены на передней и задней гранях того же полюса магнитопровода по разные стороны от плоскости симметрии этих граней, при этом оси всех ндикаторных катушек индуктивности раз- мещены в одной плоскости, перпендикулярной оси магнитопровода. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 210985, кл. В 23 К 9/10, 04.11.66. 2.Авторское свидетельство СССР № 191710, кл. В 23 К 9/1О, ll.O2.65. 3.Авторское свидетельство СССР № 65О747, кл. В 23 К 9/10, 18.03.7(J (прототип).

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1983 |

|

SU1166941A1 |

| Электромагнитный дифференциальный датчик | 1976 |

|

SU650747A1 |

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Электромагнитный датчик для слежения за свариваемым стыком | 1974 |

|

SU556910A1 |

| Электромагнитный датчик положения свариваемого стыка | 1987 |

|

SU1488150A1 |

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1988 |

|

SU1593821A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Электромагнитный дифференциальный датчик | 1984 |

|

SU1234101A1 |

| Бесконтактный комбинированный дифференциальный датчик | 1971 |

|

SU454974A2 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

Авторы

Даты

1982-01-23—Публикация

1980-06-30—Подача