I

Изобретение относится к сварочному производству, а нменно к устройствам для автоматической сварки с вращением тяжеловесных трубных изделий с участками консольных отводов относительно оси вращения.

Известны устройства для вращения изделий и установка для сборки и сварки трубопроводов, содержащие вращатель, механизм зажима изделия, роликоопоры, сварочный автомат с механизмом его перемещения и источник питания 1 и 2.

Однако указанные устройства не позволяют сваривать тяжеловесные крупногабаритные изделия с большим дисбалансом, статический момент неуравновешенности которых превышает крутящий момент вращения изделия, создаваемый в этих устройствах за счет сил трения изделия с приводом.

Известна также установка для автоматической сварки трубопроводов, содержащая смонтированные на основании вращатель для тру-. бопровода, зажимиой патрон и узел для балансировки трубопровода 3.

Однако известная установка снабжена комгг лектом противовесов, закрепляемых на свари ваемых изделиях, с далью уменьшения их дисбаланса.

Противовес закрепляется при помощи специального зажимного устройства на изделии, что создает дополнительную консольную нагрузку на вал вращателя и приводит к нотере времени иа его монтаж и демонтаж и, сл довательио, к снижению производительности

10 труда.

Цель изобретения - повышение производительности путем сокращения времени на балансировку при сварке блоков трубопроводов с дисбалансом.

ts

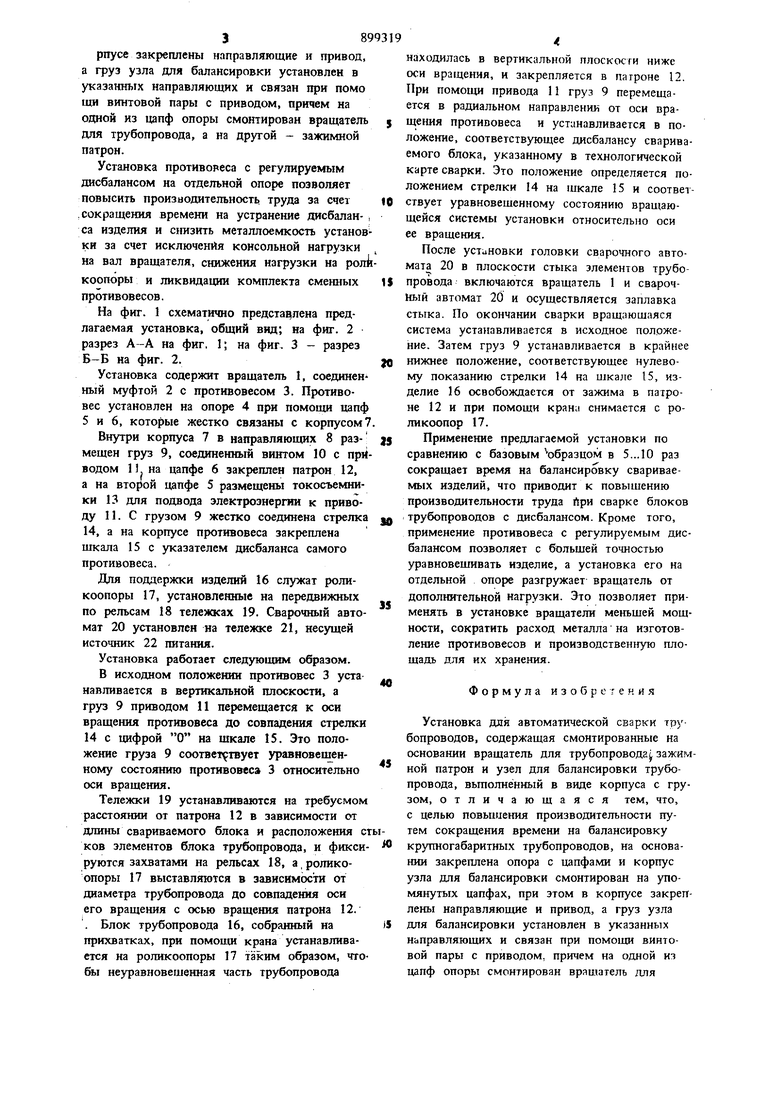

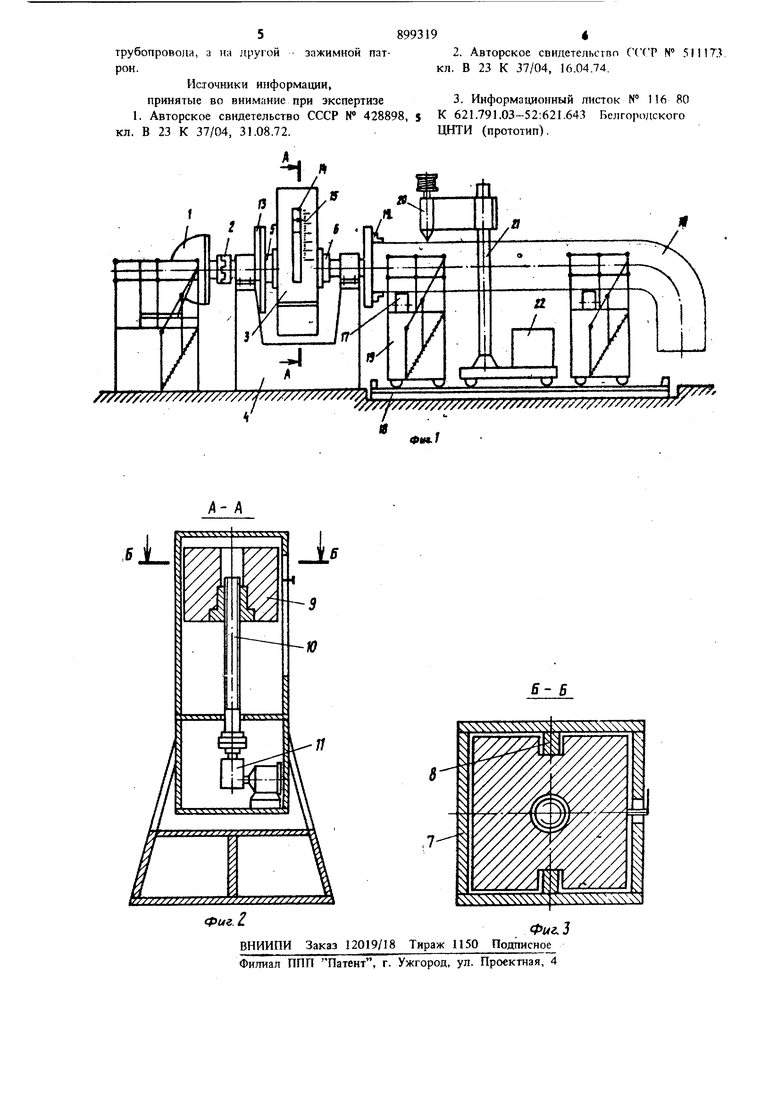

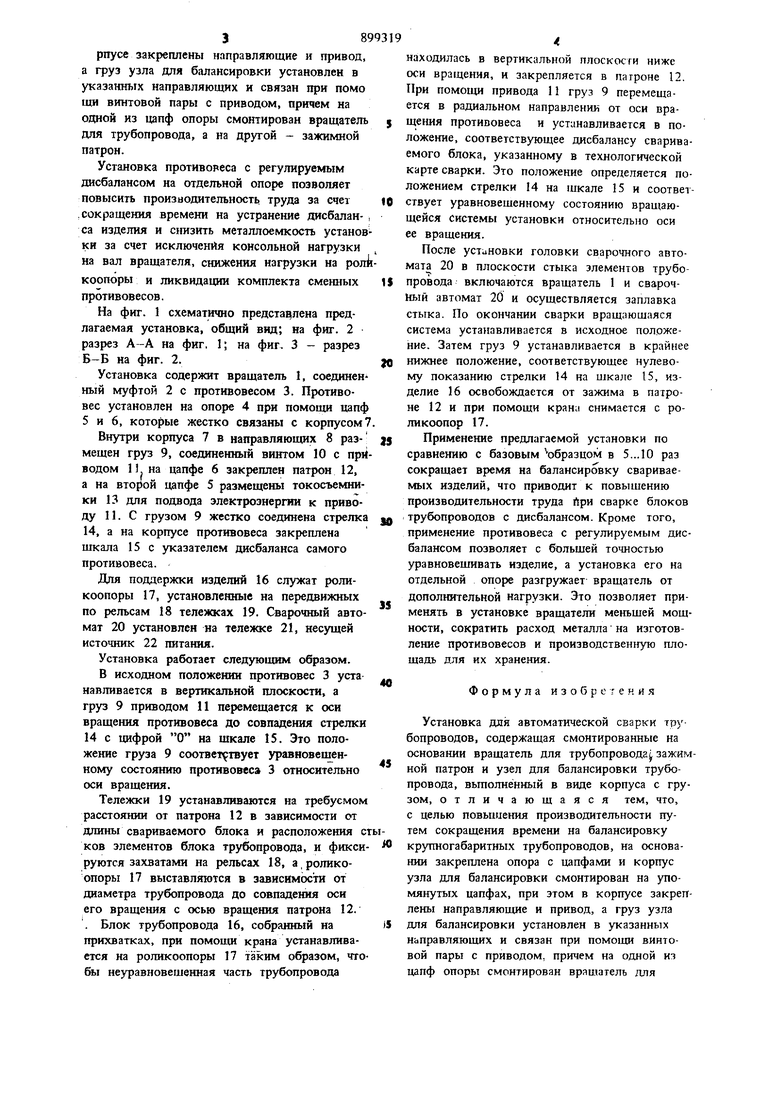

Указанная цель достигается тем, что в установке для автоматической сварки трубопроводов, содержащей смонтированные на основании вращатель для трубопровда, зажимной патрон и узел для балансировки трубопрово20да, выполненный в виде корпуса с грузом, на основании закреплена опора с цапфами и корпус узла для балансировки смонтирован иа упомянутых цапфах, при зтом в 38 рпусе закреплены направляющие и привод, а груз узла для балансировки установлен в указанных направляющих и связан при помо щи винтовой пары с приводом, причем на одной из цапф опоры смонтирован вращатель для трубопровода, а на другой - зажимной патрон. Установка противовеса с регулируемым дисбалансом на отдельной опоре позволяет повысить произиодительность труда за счет , сокращения времени на устранение дисбаланса изделия и С1газить металлоемкость установ ки за счет исключения консольной нагрузки на вал вращателя, снижения нагрузки на рол коопоры и ликвидации комплекта сменных противовесов. На фиг. 1 схематично представлена предлагаемая установка, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Установка содержит вращатель I, соединен ный муфтой 2 с противовесом 3. Противовес установлен на опоре 4 при помощи цапф 5 и 6, которые жестко связаны с корпусом Внутри корпуса 7 в направляющих 8 размещен груз 9, соединенный винтом 10 с при водом и на цапфе 6 закреплен патрон 12, а на второй цапфе 5 размещены токосъемники 13 для подвода электроэнергии к приводу 11. С грузом 9 жестко соединена стрелк 14, а на корпусе противовеса закреплена шкала 15 с указателем дисбаланса самого противовеса. Для поддержки изделий 16 служат роликоопоры 17, установленные на передвижных по рельсам 18 тележках 19. Сварочный авто мат 20 установлен на тележке 21, несущей источник 22 питания. Установка работает следующим образом. В исходном положении противовес 3 уста навливается в вертикальной плоскости, а груз 9 приводом 11 перемещается к оси вращения противовеса до совпадения стрелки 14 с цифрой О на щкале 15. Это положение груза 9 соответствует уравновепгенному состоянию противовес 3 относительно оси вращения. Тележки 19 устанавливаются на требуемом расстоянии от патрона 12 в зависимости от длины свариваемого блока и расположения ков элементов блока трубопровода, и фикси руются захватами на рельсах 18, а.ролнкоопоры 17 выставляются в зависимости от диаметра трубопровода до совпадения оси его вращения с осью вращения патрона 12. . Блок трубопровода 16, собранный на прихватках, при помощи крана устанавливается на рояикоопоры 17 таким образом, что бы неуравновешенная часть трубопровода находилась в вертикальной плоскости ниже оси вращения, и закрепляется в патроне 12. При помощи привода 11 груз 9 перемещается в радиальном направлении от оси враП1ения противовеса и устанавливается в положение, соответствующее дисбалансу свариваемого блока, указанному в технологической карте сварки. Это положение определяется положением стрелки 14 на шкале 15 и соотве ствует уравновещенному состоянию вращающейся системы установки относительно оси ее вращения. После установки головки сварочного автомата 20 в плоскости стыка элементов трубопровода включаются вращатель 1 и сварочный автомат 20 и осуществляется заплавка стыка. По окончании сварки вращающаяся система устанавливается в исходное положение. Затем груз 9 устанавливается в крайнее нижнее положение, соответствующее нулевому показанию стрелки 14 на шкале 15, изделие 16 освобождается от зажима в патроне 12 и при помощи крана снимается с роликоопор 17. Применение предлагаемой установки по сравнению с базовым Образцом в 5... 10 раз сокращает время на балансиро вку свариваемых изделий, что приводит к повышению производительности труда йри сварке блоков трубопроводов с дисбалансом. Кроме того, применение противовеса с регулируемым дисбалансом позволяет с большей точностью уравновеигавать изделие, а установка его на отдельной опоре разгружает вращатель от дополнительной нагрузки. Это позволяет применять в установке вращатели меньшей мощности, сократить расход металла на изготовление противовесов и производственную площадь для их хранения. Формула изобретения Установка для автоматической сварки трубопроводов, содержащая смонтированные на основании вращатель для трубопровода зажимной патрон и узел для балансировки трубопровода, вьшолненный в виде корпуса с грузом, отличающаяся тем, что, с целью повышения производительности путем сокращения времени на балансировку крупногабаритных трубопроводов, на основании закреплена опора с цапфами и корпус узла для балансировки смонтирован на упомянутых цапфах, при этом в корпусе закреплены направляющие и привод, а груз узла для балансировки установлен в указанных направляющих и связан при помощи винтовой пары с приводом, причем на одной из цапф опоры смонтирован врашатель лля

58993194

трубопровола, а H;I другой - зажимной пат-2. Авторское свидетельсгпп СССР N SIMT.V

Р «кл. В 23 К 37/04, 16.04.74.

Источники информации,

принятые во внимание при экспертизе3. Информационный листок № 116 80

1. Авторское свидетельство СССР N« 428898, 5К 621.791.03-52:621.643 Белгородского

кл. В 23 К 37/04, 31.08.72.ЦНТИ (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки крупногабаритных трубопроводов с отводами | 1980 |

|

SU979057A1 |

| Установка для сварки крупногабаритных трубопроводов с отводами | 1983 |

|

SU1162567A1 |

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ УЗЛОВ | 2011 |

|

RU2478460C1 |

| Устройство для сборки и вращения в процессе сварки изделий | 1977 |

|

SU627941A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

Авторы

Даты

1982-01-23—Публикация

1980-06-23—Подача