1

Изобретение относится к средстftSM управления и может быть использовано для регулирования усилий между приводными барабанами многоприводных подъемно-транспортных установок с гибким тяговьм органом.

Известно устройство для контроля скорости движения ленты, включающее магнитопроводящие метки в ленте, магкитопровод, связанный с индукционным датчиком, расположенным под лентой Ц.

Однако точность контроля скорости в известном устройстве низкая в связи с малой частотой следования магиитопроводяинх меток и отсутствия учета общей вытяжки ленты при изменениях количества материала, поступакяцего на леиту.

Известно также устройство для управления многобарабанной подъемнотранспортной установкой, включающее тяговый орган и приводные барабаны с нанесенными на них магнитиыю метками, датчики движении тягового органа, датчики вращения приводных ба рабанов, два блока сравнения и блок управления приводами С23.

Недостатком известного устройства является низкая точность управления.

Цель изобретения - повьаиение точности за счет обеспечения оптимгшьного распределения тяговых усилий между приводными барабанами.

Поставленная цель достигается тем, что устройство снабжено дополнительным блоком сравнения, блок задания соотношения углов рабочего проскальзывания, блоком задания скорости приводных барабанов, двумя Преобразователями код-напряжение, цифровым интегратором и арифметичесtsким блоком, при этом входы яойолнительного блока сравнения подсоеда нены к выходам первого и второго блоков сравнения, а выходы дополнительного блока подключены соответ20ственно через первый преобразователь код-напряжение к первому входу арифметического блока и к первому входу цифрового интегратора,второй вход которого соединен с первьнл выходом

25 блока задания соотношения углов рабочего проскальзывания, а второй выход блока задания соединен через второй преобразователь код-напряжение со вторым входом арифметическое

30 го блока, третий вход которого

соединен с выходом цифрового инвертора, причем выход арифметического блока соединен с первым входом блок управления, второй вход которого содинен с выходом блока задания скорости приводных барабанов.

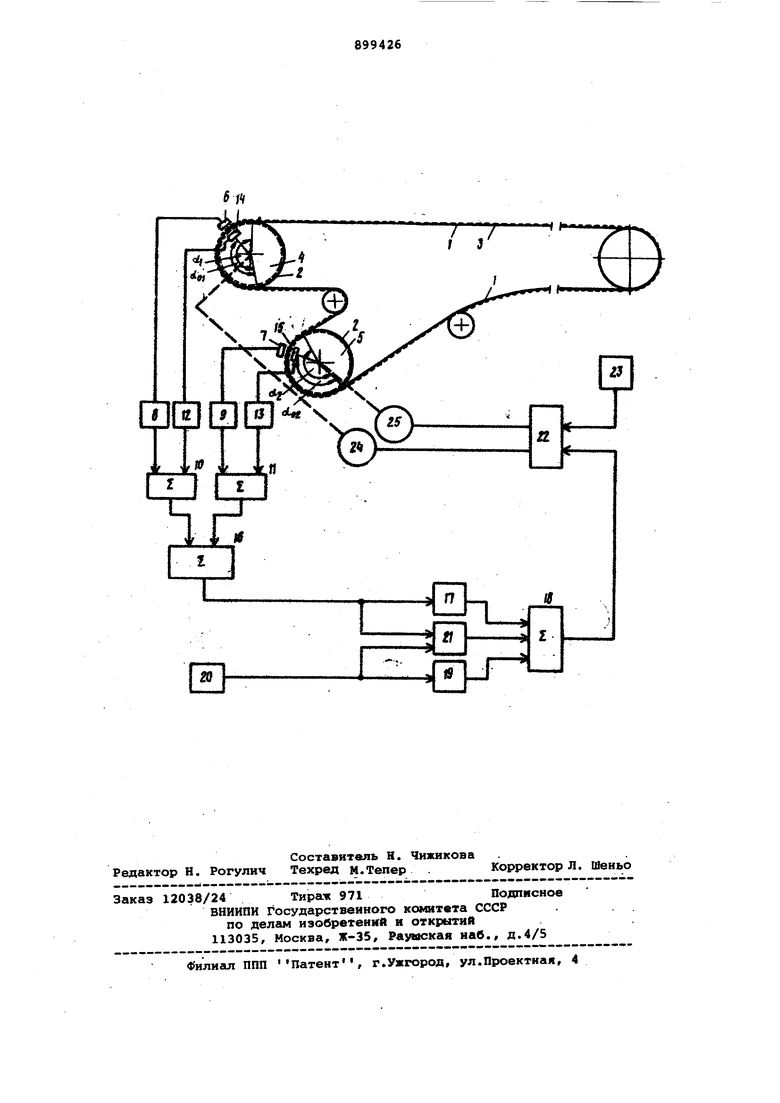

На чертеже приведена схема устройства.

Устройство включает магнитные меки 1 и 2 на магнитном покрытии тягового органа 3 и приводных барабанов 4 и 5, датчики 6 и 7 движения тягов го органа, подключенные через преобразователи 8 и 9 импульс-код к одному из входов блоков 10 и 11 сравнения импульсов движения тягового органа и импульсов вращения приводных барабанов, на второй вход которых через преобразователи 12 и 13 импульс-код подключены датчики 14 и 15 вращения приводных барабанов, а выходы соединены с блоком 16 сравнения углов рабочего проскальзывания.

Блок 16 сравнения через один преобразователь 17 код-напряжение соединен с одним из входов арифметического блока 18, второй вход которого через другой преобразователь 19 код-напряжение соединен с блоком 20 задания соотношения углов рабочего проскальзывания, а третий вход чере цифровой интегратор 21 подключен к блокам 16 и 20.

Выход арифметического блока 18 соединен с одним из входов блока 22 управления, второй вход которого подключен к блоку 23 задания скорости, одним из выходов которого соединен с одним приводным двигателем 24, а другой выход подсоединен ко второму приводному двигателю 25.

Принцип работы устройства- основан на поддержании углов рабочего проскальзывания сСо, , приводных барабанах за счет управления скоростью их вращения. Остальная часть полных углов обхвата оС , oCj , на которой не передается тяговое усилие от приводного барабана к тяговому органу, называется дугой покоя. В реальных условиях величина дуги покоя составляет 15-20% от полного угла обхвата. При снижении ее менее 10% происходит пробуксовка тягового органа по приводным барабанам.

На дуге рабочего проскальзывания происходит упругое сокращение тягового органа на величину, обусловленную тяговым усилием привода (нагрузкой) , которое в точке сбегания с приводного барабана составит

oCot DSi Way

0,45

Д1

где cCoi угол рабочего проскальзывания барабана;

D - диаметр i-го барабана;

Woi - тяговое усилие i-ro барабана;

ЕО - модуль упругости тягового

органа, кг/см.

По величине укорочения тягового органа определяется отклонение угла рабочего проскальзывания от заданного значения.

Для осуществления способа регулирования тяговых усилий двух(или много) барабанной подъемно-транспортной установки на тяговый орган 3 и приводные барабаны 4 и 5 наносят магнитное покрытие из эластичного материала, например пленки (может быть использована лента из магнитомягкой резины), намагничивают метки 1 м 2 (частота нанесения меток 150 на 1 мм поверхности) с помощью магнитных головок датчиков 6 и 7 движения тягового органа и датчиков 14 и 15 вращения приводных барабанов. Датчики 6 7 и 14, 15 устанавливают на границе дуги покоя и дуги рабочего проскальзывания, при .котором достигают более высокую точность определения угла рабочего проскальзывания. Магнитопроводящие метки на тяговом органе и приводных барабанах считывают посредством указанных датчиков, усиливают и в преобразователях-8, 12, 9 и 13 импульс-код преобразуют в числовые кодовые сигналы. Кодовые сигналы движения тягового органа и вращения первого приводного барабана сравнивают в блоке 10, а второго приводного барабана в блоке 11, в результате чего получают сигналы отклонения угла рабочего проскальзывания от заданных значений, т.е. вытяжку ленты в месте установки датчиков

лп

где дп - разность сигналов;

о - расстояние между метками.

При оптимальном режиме выходные сигналы блоков 10 и 11 сравнения равны нулю.

.Разностные сигналы с выхода блоков 10 и 11 в блоке 16 сравнения углов рабочего проскальзывания срав.нивают и получают сигнал фактического соотношения углов рабочего проскальзывания, который преобразуют в преобразователе 17 код-напряжение в аналоговый сигнал и в блоке 18 сравнивают его с заданным в виде кода, посредством блока 2.0 задания, соотношения углов рабочего проскальзывания, преобразованного в блоке 19 в аналоговый сигнал.

Сигналы фактического и заданного 5 соотношения углов рабочего проскальзывания с помощью цифрового интегратора 21 интегрируют и сравнивают в арифметическом блоке 18 с ранее полученной разностью между фактическим и заданным соотношением углов проскальзывания (при этом повышается точность регулирования) . На величину результирующего сигнала корректируют заданный, посредством блока 23 задания скорости приводных барабанов, сигнал. В результате этого управляющий сигнал приводного двигателя 24 уменьшается (или увеличивается в зависимости от полярности сигналов рассогласования углов рабочего проскальзывания),а двигателя 25 увеличится (или уменьшится). При этом скорость первого двигателя 24 уменьшится, а второго двигателя 25 увеличится до исключения рассогласования от оптимального режима, т.е пока фактическое соотношение углов рабочего проскальзывания не сравняется с заданным. При этом на приводН1ЫХ барабанах получают равные углы рабочего проскальзывания aC|j, ciCoi при равенстве углов обхвата приводных барабанов 0(1, оС2 (или пропорциональные углы при dC t ,jCj ) .

Автоматическое поддержание оптимальных углов рабочего проскальзываНИН на приводных барабанах подъемнотранспортной установки обеспечивает максимальное использование их тяговых возможностей и рациональное перераспределение тяговых усилий между ними с учетом изменения загрузки и вытяжки тягового органа. При этом снижается вероятность пробуксовки и истирания их футеровки и дорогостоящего тягового органа, увеличиваются (межремонтные сроки, а следовательно снижаются расходы на ремонтно-восстановительные работы.

Крюме того, рациональное распределение тяговых усилий между приводными барабанами обеспечивает равномерную (пропорциональную мощности) нагрузку приводных двигателей, в результате чего исключается их перегрузка, повышаются срок их службы и энергетические показатели (коэффициенты мощности и полезного действия) .

Сокращение простоев установки, связанных с выходом из строя приводных двигателей, футеровки приводных барабанов и тягового органа, позволяет повысить производительность и

эффективность работы подъемно-транспортной установки.

Применение в предлагаемом устройстве цифровых и дискретных элементов автоматики обеспечивает требуемую точность регулирования параметров.

Формула изобретения

Устройство для управления многобарабанной подъемно-транспортной установкой, включающее тяговый орган и приводные барабаны с нанесенными на них магнитными метками, датчики движения тягового органа, датчики вращения приводных барабанов, два блока сравнения, блок управления приводами, отличающееся тем, что, с целью повьвиения точности за счет обеспечения оптимального распределения тяговых усилий между приводными барабанами, оно снабжено дополнительным блоком сравнения, блоком задания соотношения углов рабочего проскальзывания, блоком задания скорости приводных барабанов двумя преобразователями код-напряжение, цифровьпи интеграторюм и арифметическим блоком, при этом входы дополнительного блока сравнения подсоединен-ы к выходам первого и второго блоков сравнения, а выходы дополнительного блока сравнения подключены соответственно через первый преобразователь код-напряжение к первому входу арифметического блока и к первому входу цифрового интегратора, второй вход которого соединен с первым выходом блока задания соотношения углов рабочего проскальзывания, а второй выход блока задания соединен через второй преобразователь код-напряжение со .вторым вхолом арифметического блэка, третий вход которого соединен с выходом цифрового интегратора, причем выход арифметического блока соединен.с первым входом блэка управления, второй вход которого соединен с выходом блока задания скорости приводных барабанов

Источники инф01 1ации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 488764, кл. В 65 G 43/00, 1976.

2. Авторское свидетельство СССР 122593, кл. В 66 В 3/02, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многобарабанный конвейер | 1984 |

|

SU1207927A1 |

| Устройство управления многоприводной подъемно-транспортной установкой с гибким тяговым органом | 1986 |

|

SU1425141A1 |

| Устройство для управления подъемнотранспортной установкой с гибким тяговым органом | 1975 |

|

SU602430A1 |

| Способ управления двухбарабанным ленточным конвейером | 1984 |

|

SU1286474A1 |

| Устройство для управления много-пРиВОдНОй пОд'ЕМНО-ТРАНСпОРТНОйуСТАНОВКОй C гибКиМ ТягОВыМ ОРгА-HOM | 1979 |

|

SU800052A1 |

| Устройство для управления многоприводной подъемно-транспортной установкой с гибким тяговым органом | 1978 |

|

SU785148A1 |

| Устройство для измерения величины проскальзывания ленты конвейера | 1982 |

|

SU1027116A1 |

| Система позиционирования с двухзонным регулированием скорости электропривода | 1991 |

|

SU1798765A1 |

| Устройство для измерения давления | 1982 |

|

SU1051392A1 |

| Система позиционирования электропривода с энергетической оптимизацией при двухзонном регулировании скорости | 1991 |

|

SU1820361A1 |

Авторы

Даты

1982-01-23—Публикация

1977-02-22—Подача