10

15

20

Изобретение относится к прокатному производству, в частности к горячей прокатке листов на реверсивных станах.

Целью изобретения является уменьшение боковой обрези за счет приближения раската к прямоугольной форме.

Способ осуществляют следующим образом.

Нагретый сляб подают рольгангом к валкам черновой клети, в которых производят 2-4 продольных прохода до получения длины раската такой,что его большая диагональ не превьшает длины роликов рабочего рольганга,на которых производится поворот раската в горизонтальной плоскости. Затем производят первый поворот pacKai;a на 90 в горизонтальной плоскости и поперечную прокатку до получения из ширины сляба ширины листа с припуском на боковую обрезь. При поперечной прокатке производят охлаждение сверху и снизу широких граней раската, равной 0,6-0,8 его ширины на 50-150 С при помощи коллекторов. Вследствие охлаждения центральной части раската удельные усилия здесь увеличиваются,что приводит к увеличе- 30 нию вогнутости валков. При прокатке в валках с увеличенной вогнутостью прикромочные участки раската обжимаются больше, чем центральные,из-за чего их вытяжка провьш1ает вытяжку последних. Благодаря этому передний и задний торцы раската выравниваются. После поперечной прокатки производят второй поворот на.90 в горизонтальной плоскости и прокатывают раскат вдоль до получения толщины подката, передаваемого на чистовую клеть. При этом выровненные при поперечной прокатке с охлаждением центральной части раската торцы становятся Параллельными боковыми гранями, при обрезании которых боковая обрезь будет минимальной. После прокатки в черновой клети раскат передают на чистовую клеть, где. прокатывают вдоль до толщины листа.

Диапазон температур охлаждения центральной части широких граней раската 50-150 С выбран исходя из то25

35

40

5

50

го,

по

что при перепаде температур ширине раската 50 С существенное выравнение торцов раската не наблюдается. При перепаде температур 150°С из-за повьш1ения сопротив

ления деформации усилие прокатки увеличивается настолько, что пришлось бы увеличивать число проходов, снижая тем самым,производительность стана. Изменяя перепад температур по ширине раската от 50 до 150 С, можно регулировать вытяжку прикро- мочных участков раската в зависимости от величины выпуклости по ширине раската и получать таким образом раскаты с -параллельными боковыми кромками.

Необходимость охлаждения центральной части широких граней раската в интервале (0,6-0,8) его ширины обусловлена тем,что выпуклость торцов вследствие их веерообразного ушире- ния увеличивается от О у кромок до максимальной величины в сечении,отстоящем от кромок на расстоянии О,-1-0,2 ширины раската. Поэтому для выравнивания выпуклости торцов необходима большая вытяжка прикромоч- ных участков также шириной 0,1-0,2 от ширины раската в поперечных проходах. Отсюда следует, что охлаждаемая центральная часть раската должна быть равна:

Ьр - 2(0,1 - 0,2)

(0,6-0,8) b

Ьр

F

30

35

40

где Ьр- ширина раската при поперечной прокатке.

Если часть охлаждаемой центральной части раската будет 0,8 Ьр, то выравнивание торца будет происходить не по всей его длине, В случае охлаждения центральной части с -ох из-за слишком большой

ширины получающих большую вытяжку прикромочных участков будет происходить образование вогнутости торцов что также искажает конечную форму 5 раската, I

Пример, На толстолистовом

стане 2800 прокатывали лист 12х1570х хбООО мм из сляба 250x1000x1800 мм. При прокатке по известному способу выпуклость по ширине раската о составила 18 мм. Для устранения ука50

заннои

произвели охлаждение

55

центральной части широких граней раската на 50 С, что, соответствует нижней границе изменения этого параметра, так как изменение Jg у данного раската имеет место на длине (считая от его концов), равной 0,2 длины

раската, то и охлаждение центральной части при разбивке ширины произвели на длине,равной 0,6 ширины раската (1„, 0, 1560 мм). В результате выпуклость по ширине раската практически изчезла.

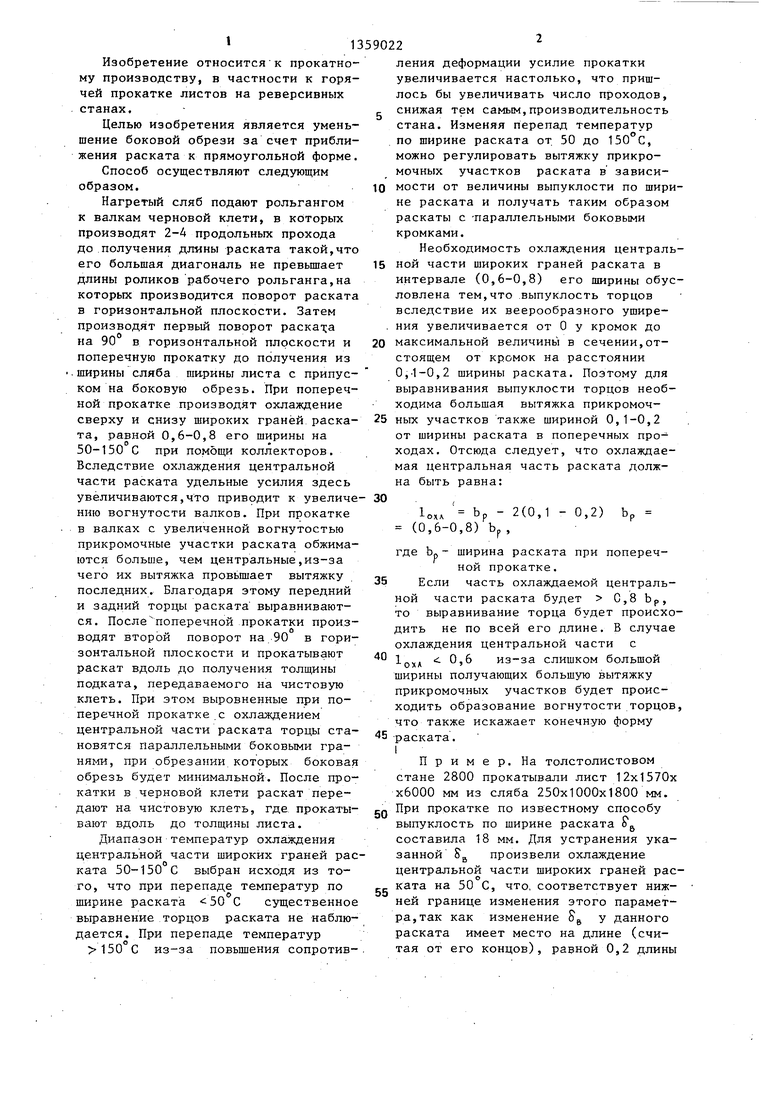

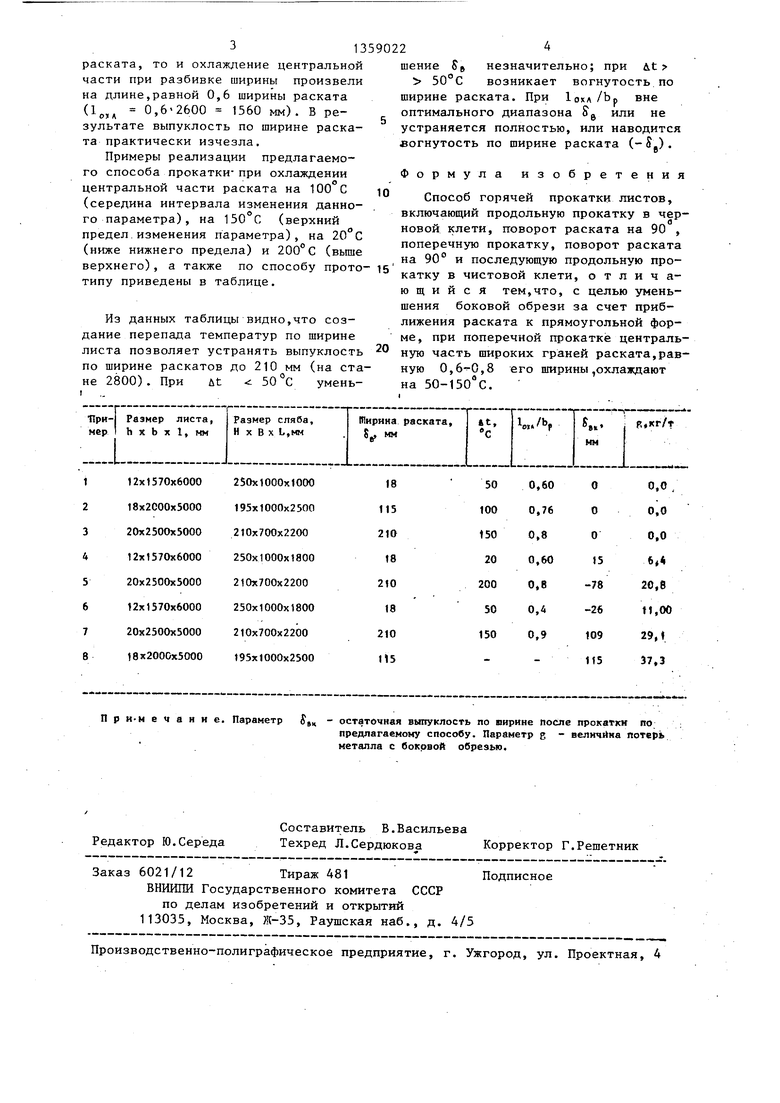

Примеры реализации предлагаемого способа прокатки-при охлаждении центральной части раската на 100 С (середина интервала изменения данного параметра) , на 150°С (верхний предел.изменения параметра), на 20 С (ниже нижнего предела) и 200°С (вьш1е верхнего), а также по способу прото типу приведены в таблице.

Из данных таблицы видно,что создание перепада температур по ширине листа позволяет устранять выпуклость по ширине раскатов до 210 мм (на стане 2800). При ut 50°С уменьПри-мечанне. Параметр St - остаточная выпуклость по ширине после прокатки по

предлагаемому способу. Параметр g - величина потерь металла с боковой обрезыо.

Редактор Ю.Середа

Составитель В.Васильева

Техред Л.СердюковаКорректор Г.Решетник

Заказ 6021/12Тираж 481

ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

незначительно; при it возникает вогнутость по

шение OB 50°С ширине раската. При loxA/bp вне

или не

оптимального диапазона Og устраняется полностью, или наводится вогнутость по ширине раската (- S).

Формула из Способ горячей

обретения прокатки листов.

включающий продольную прокатку в черновой клети, поворот раската на 90 , поперечную прокатку, поворот раската на 90° и последующую продольную прокатку в чистовой клети, отличающийся тем,что, с целью уменьшения боковой обрези за счет приближения раската к прямоугольной форме, при поперечной прокатке центральную часть широких граней раската,равную 0,6-0,8 его ширины ,охлаждают на SO-ISO C.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Прокатный валок вертикальной клети | 1989 |

|

SU1708458A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Стан для прокатки толстых листов | 1986 |

|

SU1398934A1 |

Изобретение относится к прокатному производству. Цель изобретения- уменьшение расхода металла в боковую обрезь путем приближения формы раската к прямоугольной в плане. Нагретый сляб подают к валкам черновой клети, в которых производят продольную прокатку,поворот раската на 90 в горизонтальной плоскости и поперечную прокатку до получения ширины листа с припуском на боковую обрезь. При поперечной прокатке центральную часть раската, равную 0,6-0,8 его О ширины,охлаждают на 50-150 С. Способ увеличивает выход годного. 1 табл. со ел со о to ГчЭ

| Патент США № 4238946, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Васильев Я.Д | |||

| и др | |||

| Производство полосовой и листовой стали | |||

| Киев.: Вища школа, 1976, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-13—Подача