I

Изобретение относится к обработке металлов давлением, а точнее к устройствам для изменения в процес-. се прокатки расстояния между валка мм прокатного стана.

Изобретение наиболее эффективно может быть использовано при прокатке металла круглого сечения (гильз, труб) с утоненными концами.

Известно устройство для изменения расстояния между валками прокатного стана, включающее механизм грубой установки раствора валков, работающий от электромеханического привода, и гидроцилиндр тонкой регулировки раствора валков. Причем гидравлический цилиндр тонкого перемещения валка встроен непосредственно в нажим-, ной винт механизма грубой установки раствора валков СП.

Недостатком этого устройства является то, что совмещение электромеханического и гидравлического устройств в одном механизме усложняет

конструкцию рабочей клети и в условиях металлургического производства значительно снижает надежность рабо;ты, затрудняет смену устройства,его ремонты и обслуживание.

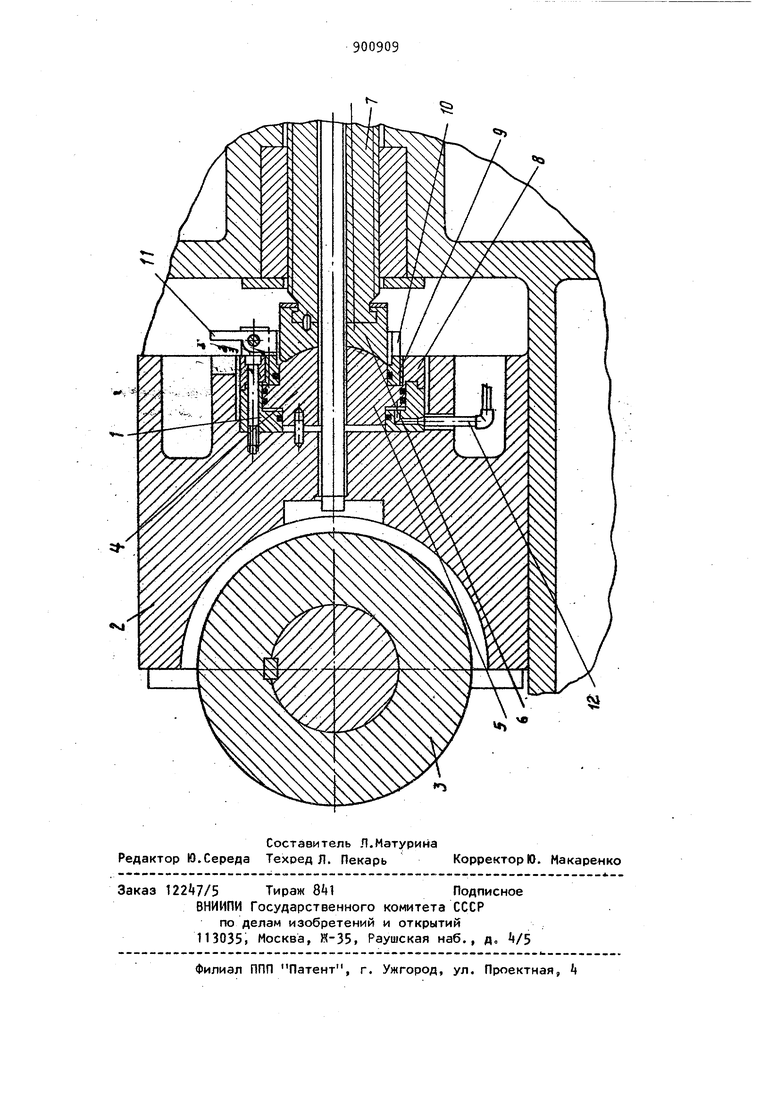

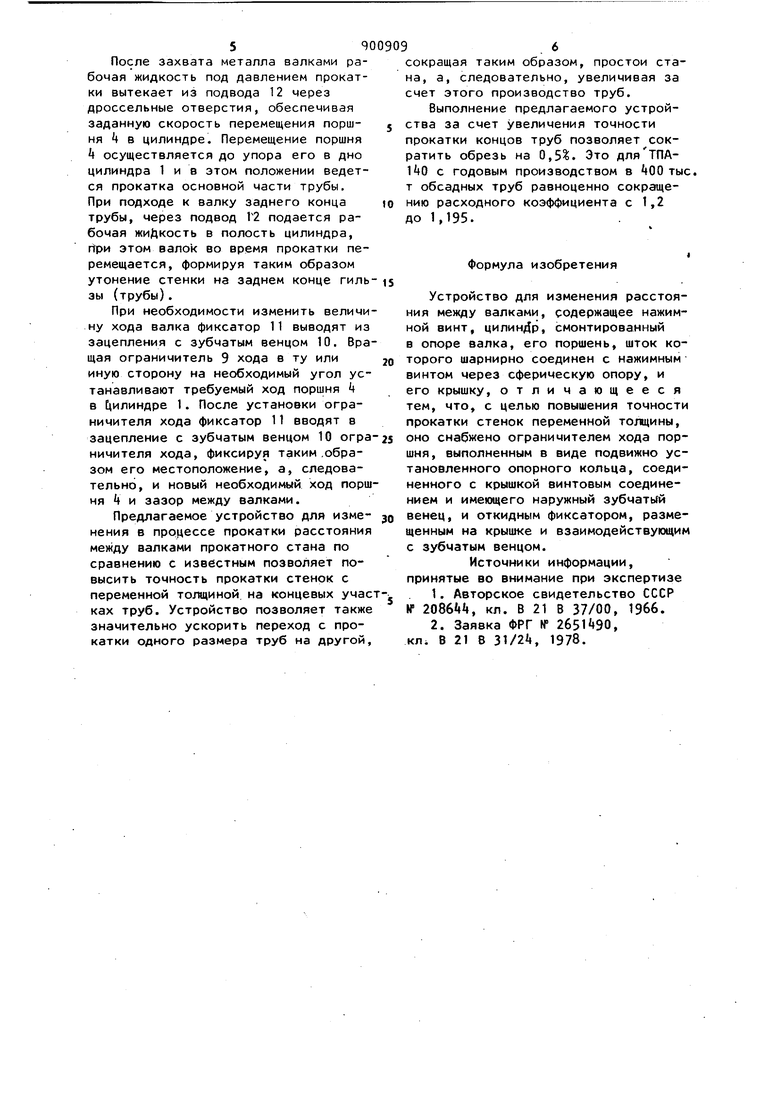

Кроме этого, устройство с применением следящего золотника для тонкой регулировки хода перемещения валка чрезмерно усложняется при прокатке концов труб с переменной стен-, кой, где необходимы относительно большие перемещения, поскольку требуется применение дополнительных специальных средств для программного управления скоростью перемещения задатчика положения золотника и пути его перемещения. При этом ухудшаются условия работы следящего золотника -(из-за больших перемещений и CKO-I рости) и резко снижается точность и стабильность в обработке заданных перемещений из-за имеющейся инерционности этого устройства. Это устройство успешно может работать лишь при тонкой регулировке положения валков, где необходимо ре шать вопросы уменьшения продольной разнотолщинности проката (листа, со та), а также продольной разностенности труб. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство содержащее нажимной винт, цилиндр, смонтированный в опоре валка, его поршень, шток которого шарнирно сое динен с нажимным винтом через сфери ческую опору и его крышку 2. Недостаток известного устройства для изменения расстояния между валк ми прокатного стана заключается в том, что в нем невозможно изменять величину хода поршня гидроцилиндра. а, следовательно, и величину зазора между валками, что необходимо при прокатке утоненных концов стенок труб с различной их толщиной, так как в нем выполняется один фиксированный ход поршня. В случае применения дополнительных электронно-гидравлических средс для выполнения обработки гидроцилин дром неполного хода поршня, в этом устройстве, снижается точность прокатки концов труб с переменной толщиной стенки из-за неточной останов ки поршня в промежуточном положении хода и нестабильности пргрешностей величин хода, связанных с погрешностью работы гидроаппаратуры, утечек жидкости в системах подвода и т.д. Другим недостатком известного устройства для изменения зазора меж ду валками являются большие затраты времени на перевалку валков, расходуемое на предварительную разборку крышки поршня и отсоединение этого поршня от нажимного винта. Цель изобретения - повышение точ ности прокатки стенок переменной толщины. Поставленная цель достигается тем, что устройство для изменения расстояния между валками, содержащее нажимной винт, цилиндр, смонтированный в опоре валка, его поршень шток которого шарнирно соединен с нажимным винтом через сферическую опору, и его крышку, снабжено ограничителем хода поршня, выполненным в виде подвижно установленного опорного кольца, соединенного с крышкой винтовым соединением и имеющего наружный зубчатый венец, и откидным фиксатором, размещенным на крышке и взаимодействующим с зубчатым венцом. Такое выполнение предлагаемого устройства для изменения в процессе прокатки расстония между валками прокатного стана позволяет повысить точность прокатки стенок с переменной толщиной на концевых участках труб путем плавной фиксированной настройки величины перемещения валка, т.е. установки любой величины хода поршня в цилиндре. Это достигается тем, что при настройке стана на прокатку данного сортамента трубы предварительно устанавливается величина полного для этой трубы хода штока в цилиндре перемещением ограничителя в крышке и фиксированием этого положения. На чертеже изображено предлагаемое устройство для изменения расстояния между валками прокатного стана. Устройство для изменения расстояния между валками состоит из цилиндра 1, смонтированного в опоре 2 подшипникозого узла прокатного валка 3, поршня k, шток 5 которого посредством сферической опоры 6 соединен шарнирно с нажимным винтом 7, и крышки 8, закрепленной болтовым соединением на цилиндре. Крышка выполнена в виде кольца, на внутренней поверхности которого имеется винтовая нарезка. В крышку ввинчен ограничитель 9 хода поршня, выполненный в виде подвижного опорного кольца, имеющего наружный зубчатый венец 10, который находится в зацеплении с откидным иксатором 11, жестко закрепленным а крышке. Рабочая жидкость подаетя в цилиндр через подводы 12. Устройство работает следующим образом. Перед прокаткой рабочая жидкость подается через подводы 12 в полость цилиндра 1. При этом цилиндр совместно с подшипниковым узлом и валком 3 перемещается, до упора поршня k в ограничитель 9 хода, предварительно установленный при настройке стана в необходимое положение, образуя таким образом фиксированный раствор валков, минимально необходимый для данного режима прокатки.

После захвата металла валками рабочая жидкость под давлением прокатки вытекает из подвода 12 через дроссельные отверстия, обеспечивая заданную скорость перемещения поршня 4 в цилиндре. Перемещение поршня осуществляется до упора его в дно цилиндра 1 и в этом положении ведется прокатка основной части трубы. При подходе к валку заднего конца трубы, через подвод Г2 подается рабочая жидкость в полость цилиндра, этом валок во время прокатки перемещается, формируя таким образом утонение стенки на заднем конце гиль зы (трубы).

При необходимости изменить величину хода валка фиксатор 11 выводят из зацепления с зубчатым венцом 10. Вращая ограничитель 9 хода в ту или иную сторону на необходимый угол устанавливают требуемый ход поршня + в Цилиндре 1. После установки ограничителя хода фиксатор 11 вводят в зацепление с зубчатым венцом 10 orpa ничителя хода, фиксируя таким .образом его местоположение, а, следовательно, и новый необходимый ход поршня и зазор между валками.

Предлагаемое устройство для изменения в процессе прокатки расстояния между валками прокатного стана по сравнению с известным позволяет повысить точность прокатки стенок с переменной тощиной на концевых учасках труб. Устройство позволяет также значительно ускорить переход с прокатки одного размера труб на другой.

сокращая таким образом, простои стана, а, следовательно, увеличивая за счет этого производство труб.

Выполнение предлагаемого устройства за счет увеличения точности прокатки концов труб позволяет сократить обрезь на 0,5%. Это дляТПА140 с годовым производством в ты т обсадных труб равноценно сокращению расходного коэффициента с 1,2 до 1,195.

Формула изобретения

Устройство для изменения расстояния между валками, содержащее нажимной винт, цилинДр, смонтированный в опоре валка, его поршень, шток которого шарнирно соединен с нажимным винтом через сферическую опору, и его крышку, отличающееся тем, что, с целью повышения точности прокатки стенок переменной толщины, оно снабжено ограничителем хода поршня, выполненным в виде подвижно установленного опорного кольца, соединенного с крышкой винтовым соединением и имещего наружный зубчатый венец, и откидным фиксатором, размещенным на крышке и взаимодействующим с зубчатым венцом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 2086 |, кл. В 21 В 37/00, 1966.

2.Заявка ФРГ № 2б51 90, кл В 21 В 31/2i, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изменения расстояния между валками | 1980 |

|

SU942843A1 |

| Рабочая клеть стана поперечной прокатки | 1978 |

|

SU780941A1 |

| Механизм радиальной установки рабочих валков прокатного стана | 1979 |

|

SU863113A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ РАССТОЯНИЯ МЕЖДУ ВАЛКАМИ ПРОКАТНОГО СТАНА | 2007 |

|

RU2359766C2 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Устройство стопорения барабана от проворота на стане винтовой прокатки | 1980 |

|

SU933138A2 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU882672A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

| Устройство для автоматической коррекции межвалкового зазора прокатной клети | 1982 |

|

SU1049131A1 |

| Нажимное устройство прокатной клети | 1980 |

|

SU869884A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-11—Подача