1

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных . форм вакуумной формовкой преимущественно в условиях индивидуального и мелкосерийного производства.

Известен способ для изготовления литейной формы вакуумной формовкой, в- котором испол ьзуют вакуумную камеру, подключаемую к источнику вакуума, установленную на нее модельную плиту с множеством отсасывающих отверстий и закрепленной на модельной плите модел1зО 1.

Недостатками данного способа и оснастки являются значительные затраты на изготовление модельных плит, сложностьпереналадки на новую модель, необходимость использования двух Модельных плит п|эи изготовлении одной формы.

Известен способ изготовления литейной формы вакуумной формовкой с

применением данной оснастки, при котором на вакуумную камеру устанавливают модельную плиту и модель, накрывают модельную плиту и модель тонкой синтетической пленкой и производят Отсос воздуха из вакуумной камеры. На модельную плиту устанавливают опоку и заполняют ее наполнителем , покрывают опоку и ва10 куу 1руют полуфсчэму. Затем первую . полуформу переворачивают на пленку, оформляющую лад первой полуформы, устанавливают модель для второй полуформы и выполняют в этой

,5 пленке отсасывающие отверстия, накладывают на выступаю1цие части мо дели следующую пленку и изготавливают вторую полуформу аналогичным образом. Готовые полуформы разъеди20 няют, удаляют модель и вновь сЪбирают

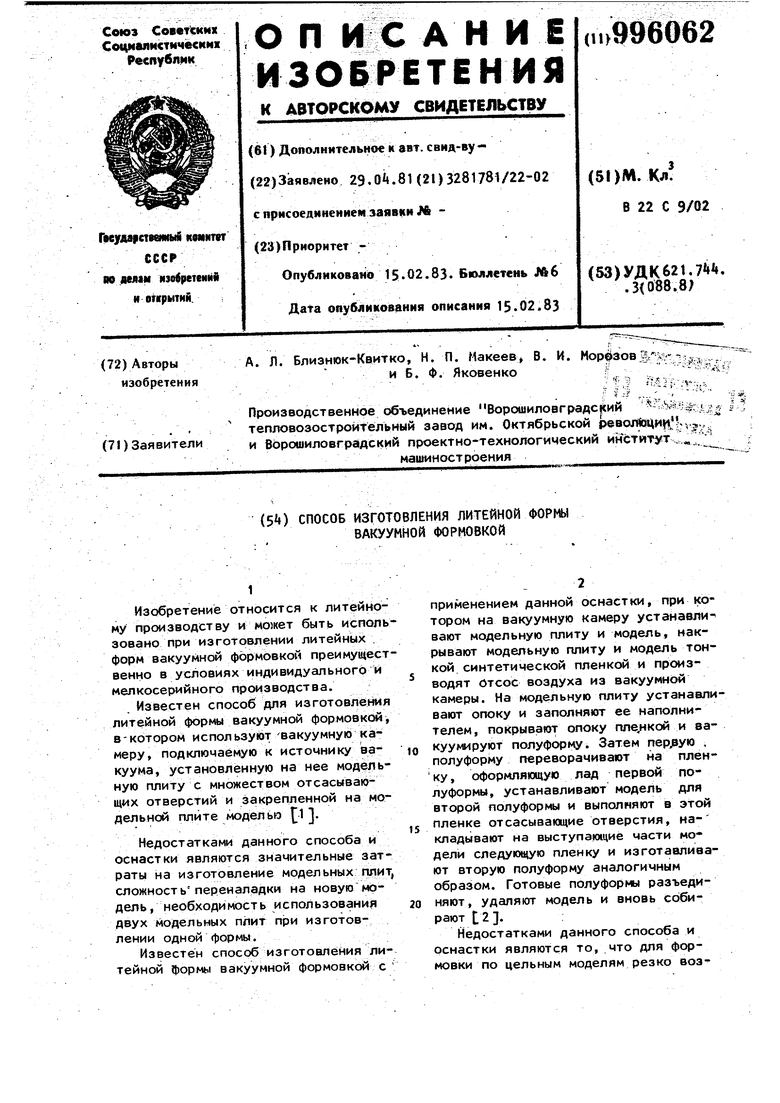

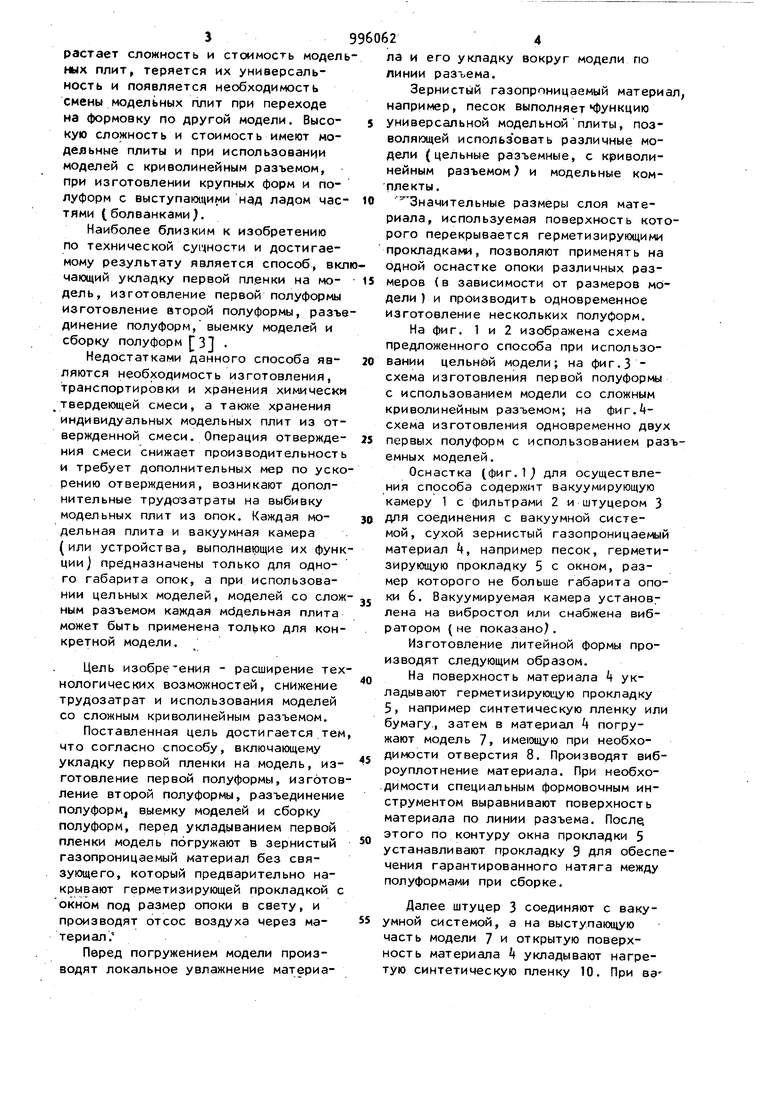

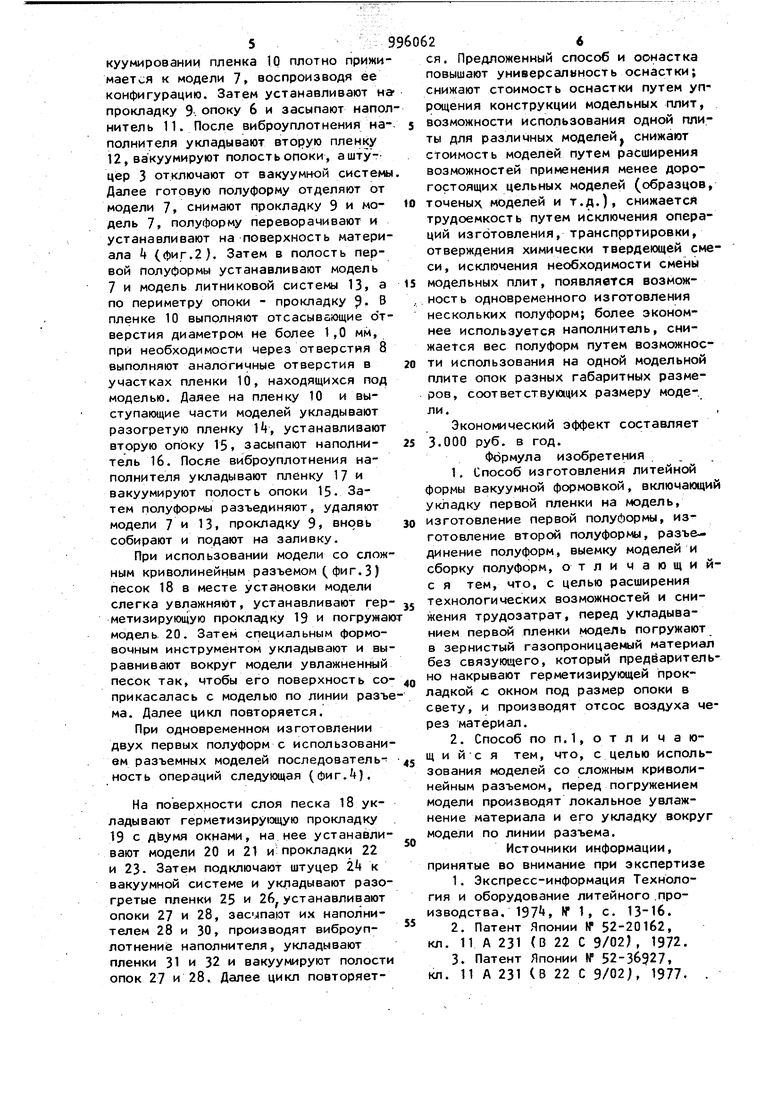

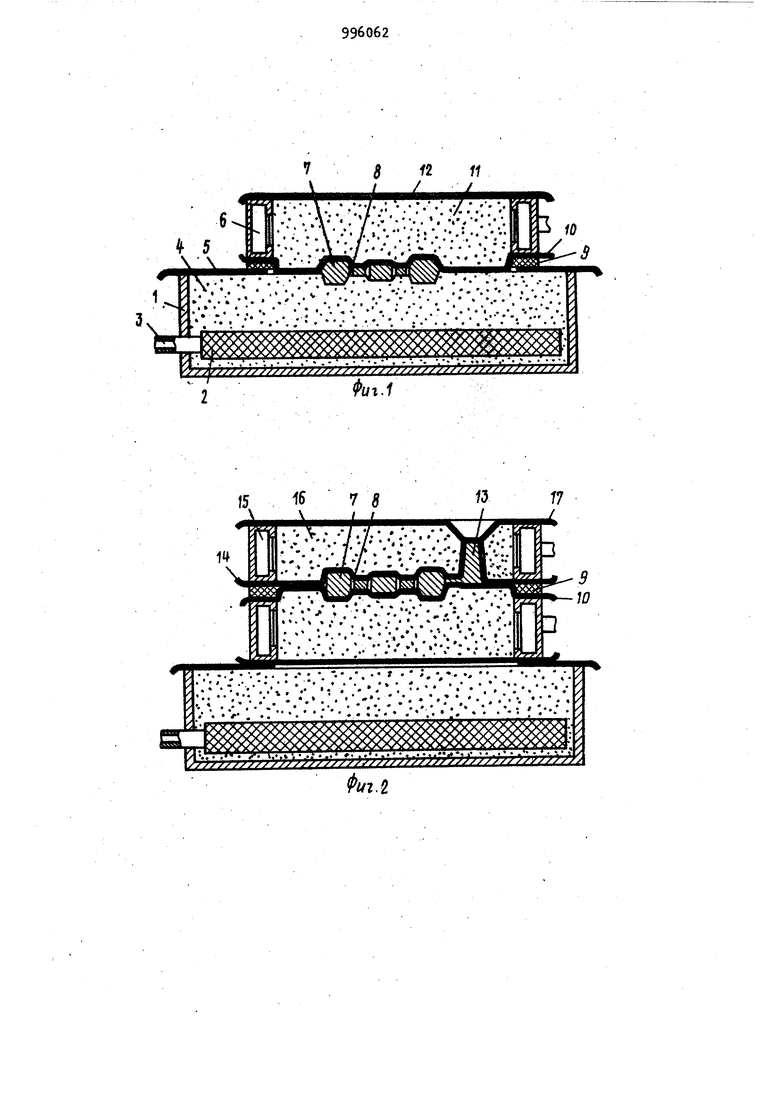

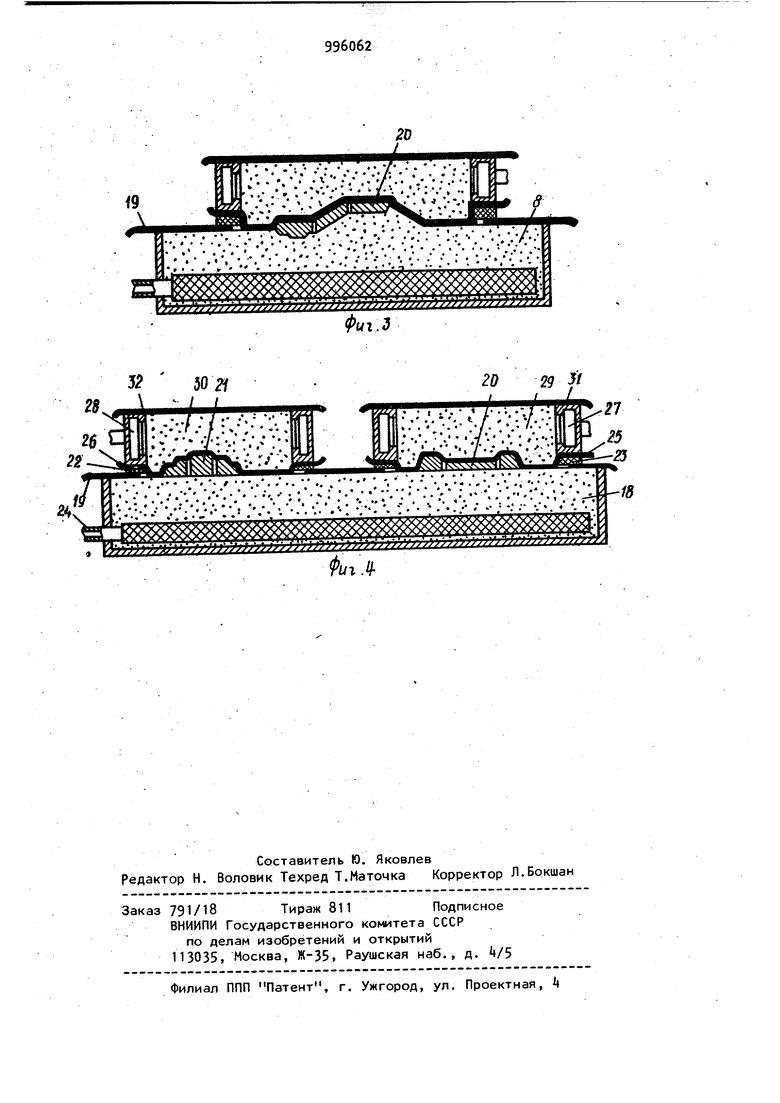

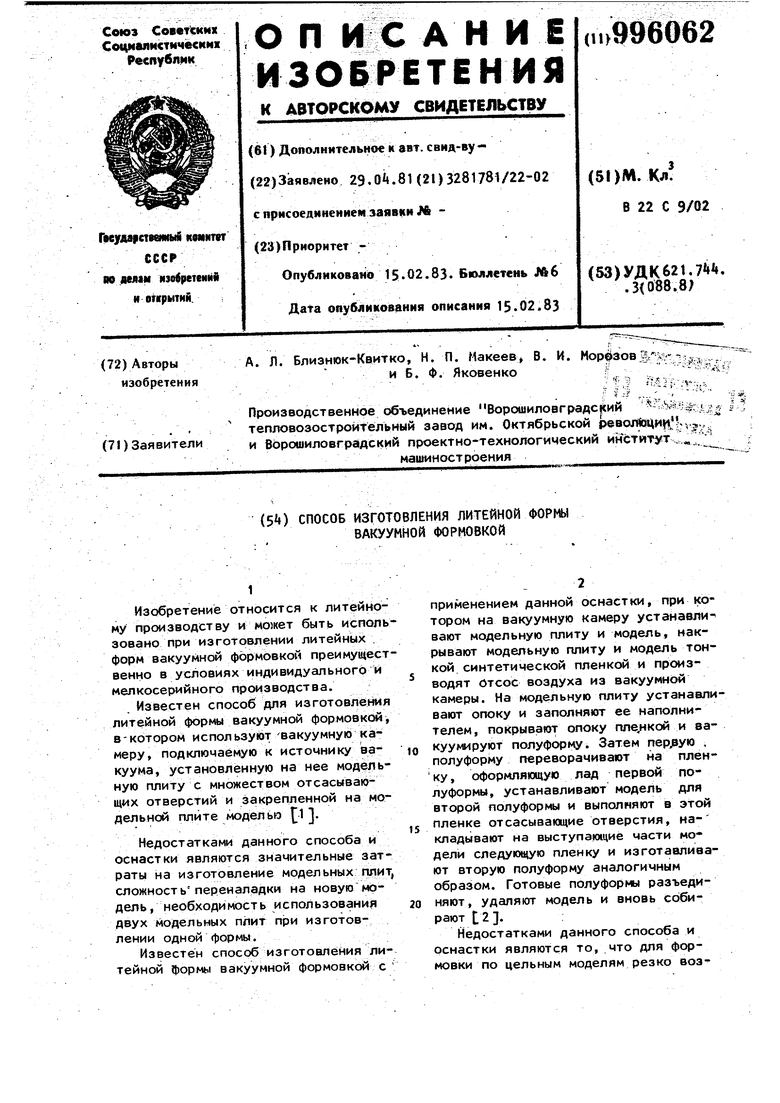

Недостатками данного способа и оснастки являются то, что для формовки по цельным моделям резко возрастает сложность и стоимость модель ных плит, теряется их универсальность и появляется необходимость смены модельных ггпит при переходе на формовку по другой модели. Высокую сложность и стоимость имеют модельные плиты и при использовании моделей с криволинейным разъемом, при изготовлении крупных форм и полуформ с выступающими над ладом частями (болванками). Наиболее близким к изобретению по технической сугдности и достигаемому результату является способ, вкл чающий укладку первой пленки на модель, изготовление первой полуформы изготовление второй полуформы, разъе динение полуформ, выемку моделей и сборку полуформ ГЗ . Недостатками данного способа являются необходимость изготовления, транспортировки и хранения химически твердеющей смеси, а также хранения индивидуальных модельных плит из отвержденной смеси. Операция отверждения смеси снижает производительность и требует дополнительных мер по уско рению отверждения, возникают дополнительные трудозатраты на выбивку модельных плит из опок. Каждая модельная плита и вакуумная камера (или устройства, выполнвющие их функ ции) предназначены только для одного габарита опок, а при использовании цельных моделей, моделей со слож ным разъемом каждая модельная плита может быть применена только для кон кретной модели. Цель изобреения - расширение тех нологических возможностей, снижение трудозатрат и использования моделей со сложным криволинейным разъемом. Поставленная цель достигается.тем что согласно способу, включакнцему укладку первой пленки на модель, из готовление первой полуформы, изготов ление второй полуформы, разъединение полуформ, выемку моделей и сборку полуформ, перед укладыванием первой пленки модель погружают в зернистый газопроницаемый материал без связующего, который предварительно накрывают герметизирующей прокладкой с окном под размер опоки в свету, и производят отсос воздуха через материап. Перед погружением модели производят локальное увлажнение материала и его укладку вокруг модели по линии разъема. Зернистый газопроницаемый материал, например, песок выполняетФункцию универсальной модельнойплиты, позволяющей использовать различные модели (цельные разъемные, с криволинейным разъемом) и модельные комплекты. Значительные размеры слоя материала, используемая поверхность которого перекрывается герметизирующими прокладками, позволяют применять на одной оснастке опоки различных размеров (в зависимости от размеров Mdдели ) и производить одновременное изготовление нескольких полуформ. На фиг. 1 и 2 изображена схема предложенного способа при использовании цельной модели; на фиг.З схема изготовления первой полуформы с использованием модели со сложным криволинейным разъемом; на фиг.4схема изготовления одновременно двух первых полуформ с использованием разъемных моделей. Оснастка (фиг.1 для осуществления способа содержит вакуумирующую камеру 1 с фильтрами 2 и штуцером 3 для соединения с вакуумной системой, сухой зернистый газопроницаемый материал k, например песок, герметизирующую прокладку 5 с окном, размер которого не больше габарита опоки 6. Вакуумируемая камера установлена на вибростол или снабжена вибратором (не показано. Изготовление литейной формы производят следующим образом. На поверхность материала укладывают герметизирующую прокладку 5, например синтетическую пленку или бумагу., затем в материал k погружают модель 7, имеюцую при необходимости отверстия 8. Производят виброуплотнение материала. При необхо.димости специальным формовочным инструментом выравнивают поверхность материала по линии разъема. Послед этого по контуру окна прокладки 5 устанавливают прокладку 9 Для обеспечения гарантированного натяга между полуформами при сборке. Далее штуцер 3 соединяют с вакуумной системой, а на выступающую часть модели 7 и открытую поверхность материала k укладывают нагретую синтетическую пленку 10. При ва куумировании пленка 10 плотно прижимается к модели 7, воспроизводя ее конфигурацию. Затем устанавливают на прокладку 9. опоку 6 и засыпают напол нитель П. После виброуплотнения наполнителя укладывают вторую пленку 12,вакуумируют полость опоки, а штуцер 3 отключают от вакуумной системы Далее готовую полуформу отделяют от модели 7, снимают прокладку 9 и модель 7, полуформу переворачивают и устанавливают на поверхность материала Ц (фиг.2). Затем в полость первой полуформы устанавливают модель 7 и модель литниковой системы 13, а по периметру опоки - прокладку 9. В пленке 10 выполняют отсасывающие отверстия диаметром не более 1,0 мм, при необходимости через отверстия 8 выполняют аналогичные отверстия в участках пленки 10, находящихся под моделью. Даяее на пленку 10 и выступающие части моделей укладывают разогретую пленку 14, устанавливают вторую опоку 15, засыпают наполнитель 16. Посяе виброуплотнения наполнителя укладывают пленку 17 и вакуумируют полость опоки 15. Затем полуформы разъединяют, удаляют модели 7 и 13, прокладку 9 вновь собирают и подают на заливку. При использовании модели со сложным криволинейным разъемом ( фиг. 3) песок 18 в месте установки модели слегка увлажняют, устанавливают гер- 35 метизирующую прокладку 19 и погружают модель 20. Затем специальным формовочным инструментом укладывают и выравнивают вокруг модели увлажненный песок так, чтобы его поверхность со прикасалась с моделью по линии разъ ма. Далее цикл повторяется. При одновременном изготовлении двух первых полуформ с использовани ем разъемных моделей последовательность операций следующая (фиг.). На поверхности слоя песка 18 укладывают герметизирующую прокладку 19 с дЬумя окнами, на нее устанавливают модели 20 и 21 и-прокладки 22 и 23- Затем подключают штуцер к вакуумной системе и укладывают разогретые пленки 25 и 26 устанавливают опоки 27 и 28, засмпают их наполнителем 28 и 30, производят виброуплотнениё наполнителя, укладывают пленки 31 и 32 и вакуумируют полости опок 27 и 28. Далее цикл повторяется. Предложенный способ и оснастка повышают универсалиность оснастки; снижают стоимость оснастки путем упрснцения конструкции модельных плит, возможности использования одной плиты для различных моделей снижают стоимость моделей путем расширения возможностей применения менее дорогостоящих цельных моделей (образцов, точеных моделей и т.д.), снижается трудоемкость путем исключения операций изготовления, транспрртировки, отверждения химически твердеющей смеси, исключения необходимости смены модельных плит, появляется возможность одновременного изготовления нескольких полуформ; более экономнее используется наполнитель, снижается вес полуформ путем возможности использования на одной модельной плите опок разных габаритных размеров, соответствующих размеру модели., Экономический эффект составляет 3.000 руб. в год. Формула изобретения 1, Способ изготовления литейной ормы вакуумной формовкой, включающий кладку первой пленки на модель, зготовление первой полуформы, изготовление второй гюлуформы, разъеинение полуформ, выемку моделей и сборку полуформ, отличающийс я тем, что, с целью расширения технологических возможностей и снижения трудозатрат, перед укладыванием первой пленки модель погружают в зернистый газопроницаемый материал без связующего, который предваритель ° накрывают герметизирующей прокладКОИ с окном под размер опоки в свету, и производят отсос воздуха через материал. 2. Способ поп.1,отличающ и и с я тем, что, с целью использования моделей со сложным криволинейным разъемом, перед погружением модели производят локальное увлажнение материала и его укладку вокруг модели по линии разъема. Источники информации, принятые во внимание при экспертизе 1.Экспресс-информация Технология и оборудование литейного .производства, 197, tf 1, с. 13-16. 2.Патент Японии № 52-20162, кл. 11 А 231 (В 22 С 9/02) , 1972. 3.Патент Японии № 52-36927, кл. 11 А 231 (В 22 С 9/02Ь 1977. .

V..-. . . vti rrXiuuy ;; -TTV .- . -..V

..., ,.. .;.-... ;

. Ч .,.;.... .. ...

,. . .. . . / . . ...- « .,........... ...-

«. « - i , « . , . «

8 f2 11

/

/

Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы вакуумной формовкой | 1984 |

|

SU1186358A1 |

| Способ изготовления литейной формы вакуумной формовкой и устройство для его осуществления | 1983 |

|

SU1122399A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ ВАКУУМНОЙ ФОРМОВКОЙ ПО МЕТОДУ А.П.АБАКУМОВА | 1992 |

|

RU2048236C1 |

| Способ литья в вакуумные формы | 1982 |

|

SU1100038A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Оснастка для испытания формовочных материалов при вакуумной формовке | 1982 |

|

SU1066724A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

9

Фиг.

.-- /// /...... ;.. ;.; ./.:../..

M:V::;:-: V-; ;:- V.V-y.-vV.4V:-;;;

;... .,;. - v ./

-

Авторы

Даты

1983-02-15—Публикация

1981-04-29—Подача