(54) УСТГОЙСТВО ДЛЯ АВТОМАТИтаСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НЕПРЕГЪШШЛ РАЗЛИВКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматического управления установкой непрерывной разливки металла | 1980 |

|

SU904880A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2023530C1 |

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Устройство для автоматического управления процессом вытягивания заготовки в горизонтальной установке непрерывной разливки металлов | 1980 |

|

SU954165A1 |

| Устройство для автоматического управления тепловым режимом зоны вторичного охлаждения машины непрерывного литья заготовок | 1980 |

|

SU869947A1 |

| Устройство для автоматического запуска и регулирования уровня жидкого металла в кристаллизаторе машины непрерывного литья стали | 1978 |

|

SU730460A1 |

| Устройство для автоматического управления периодическим вытягиванием слитка при непрерывном литье | 1981 |

|

SU1039642A1 |

| Устройство для регулирования режима охлаждения непрерывнолитого слитка | 1980 |

|

SU933218A1 |

| Система управления непрерывной разливкой жидкого металла | 1974 |

|

SU607643A1 |

| Устройство для автоматического управления установкой непрерывной разливки металлов | 1974 |

|

SU482240A1 |

t

Изобретенне относится к литейному протвводству, точнее к прстзводству заготовок из металлов на горизонтальных установках непрерывного лнтья с циклическим режимом вытягивания заготовки из кристаллизатора.

Известно устройство для автоматического управления установкой непрерывного литья путем регулирования скорости вытягивания заготовки из кристаллизатора в функции температуры поверхности заготовки, состоящее из датчика температуры поверхности, задатчика температуры поверхности, регулятора скорости привода вытягивання 1.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство - для автоматического управления установкой непрерывного литья методом периодического вытягивания, состоящее Из раздаточной емкости, кристаллизатора, входной к выходной магистралей охладителя кристаллизатора заготовки, вытягивающего устройства периодического действия, гидрощ1линдра вытягивающего устройства, гидропривода, регулятора расхода охладителя.

фотозлектронного датчика температуры поверхности выходящей из кржталлизатора заготовки, регулятора времени пауз, датчика положения вытягивающего устройства 2.

Установка для непрерьшного литья металлов с устройством работает следующим образом.

Металл т раздаточнеж пе«ш поступает в кристаллизатор, охлаждаемый охладителем, подаваемым по магистрали. Заготсжка извлекается из кристаллиз,атора вытягивающим устройством периодического действия, совершающим возвратно-поступательное движение с помощью гндроцилиндра. Гидроцнлнндр управляется гидроприводом. Информацня о температуре поверхности выходящей из кристаллизатора заготовки, измеряемая датчиком, поступает в регулятор времени пауз, запоминается и преобразуется во временные интервалы. В конце холостого хода срабатьгеает датчик

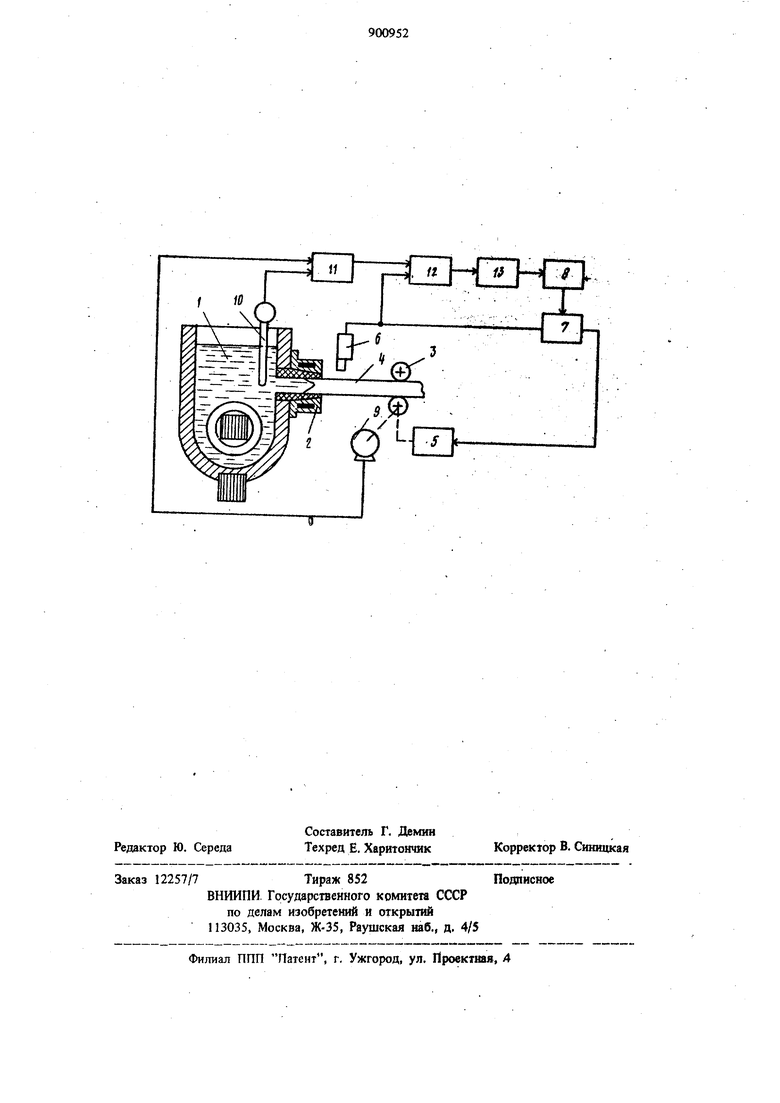

20 положения вытягивающего устройства, сигнал которого поступает в регулятор времени пауз, обеспечивая тем самым начало отсчета паузы. По окончании необходимой паузы регулятор 39009 /подает сигнал в гидропривод на выполнение очередного рабочего хода поршня гидроцилиндра. В начале рабочего хода сигнал с датчика снимается, в результате чего в регуляторе, сбрасывается память величины температуры поверхности заготовки и производится запоминание новой величины температуры на очередной цикл. Недостаток известных устройств управления заключается в том, что регулирование режима вытягивания по значению температуры поверхности заготовки происходит без учета причины вызвавшей изменение температуры, что приводит к низкой надежности работы установки. Характерной особенностью горизонтального непрерывного литья с периодаческим режимом вытягивания является наличие стационарной фазы. При стабильном процессе затвердевания стационарная фаза за время паузы сращивается с вытягиваемой заготовкой и на очередном шаге вытягивания стягивается с поверхности кристаллизатора. Однако вследствие определен ной вариации технологических параметров воз можно зависание стационарной фазы, не сращивающейся с вытягиваемой заготовкой. Это ведет к нарушению стабильности процесса литья, так как растущая стационарная фаза приведет к зарастанию канала кристаллизатора, ухудшению подпитки жидким металлом и обрыву заготовки. Схема дестабилизации процесса при периодическом режимео вытягивания аналогична схеме при непрерывном вытягивании. При зависарши стационарной фазы . лунка жидкого металла перемещается к выходу кристаллизатора. При этом повышается температура поверхности заготовки на выходе из кристаллизатора. По величине испытываемых возмущений и влиянию на температуру поверхности заготовки температура жидкого металла и зависание стационарной фазы являются наиболее представительными параметрами при литье, в горизонтальный кристаллизатор методом периодического вытягивания заготовки из кристаллизатора. В связи с этим необходимо различать причину, вызвавшую повышение температуры поверхности заготовки и в соот)ветствии с этим изменять закон регулирования режима вытягивания по значению температуры поверхности. Цель изобретения - повышение надежности работы установок с одновременным увеличением выхода годного металла. Указанная цель достигается тем, что устротство для автоматического управления установкой непрерывней разливки металлов мето. дом периодического вытягивания, состоящее из печи-миксера, кристаллизатора, вытягивающего устройства, привода, датчика температуры поверхности заготовки, регулятора режима ытягивания i заготовки из кристаллизатора, задатчика температуры поверхности заготовки, дополнительно снабжено блоком задания температуры поверхности заготовки, блоком нелинейности, блоком вычитания, датчиком режима вьггягивания и датчиком измерения температуры жидкого металла, причем выход датчика температуры жидкого металла соединен с первым входом блока задания температуры поверхности заготовки, второй вход которого соединен с выходом датчика режима вытягивания, выход блока задания температуры поверхности заготовки соединен с первым входом блока вычитания, а второй вход соединен с выходом датчика температуры поверхности заготовки, выход блока вычитания соединен со входом блока нелинейности, выход блока нелинейности соединен со входом задатчика температуры поверхности заготовки. На чертеже приведена схема предлагаемой установки. Установка для непрерьшного литья металлов с устройством автоматического управления состоит из печи-миксера 1, кристал/тзатора 2, вытягивающего устройства 3, заготовки 4, привода 5, датчика 6 температуры поверхности заготовки 4, регулятора 7 режима вытягивания, задатчика 8 температуры поверхности, датчика 9 режима вытягивания, датчика 10 температуры жидкого металла, блока 11 задания температуры поверхности заготовки, блока 12 вычитания, блока 13 нелинейности. На вход регулятора 7 режима вытягивания подключены датчик 6 температуры поверхности и задатчик 8 температуры поверхности. Выход регулятора 7 соединен с приводом 5, который связан с вытягивающим устройством 3. На вход блока 11 задания температуры поверхности заготовки подсоединены датчики 9 и 10 режима вытягивания и температуры жидкого металла. Выход блока 11 соединен с блоком 12, второй вход которого соединен с измерителем 6 температуры поверхности. Выход блока 12 вычитания соединен со входом блока 13 нелинейности, выход которого соединен с задатчиком 8 температуры поверхности заготовки 4. Предлагаемое устройство работает следующим образом. Жидкий металл из печи-миксера 1 поступает в кристаллизатор 2 и затвердевает. Вытягивающим устройством 3 заготовка 4 извлекается из кристаллизатора 2 при помощи привода 5, Информация о температуре поверхности выходящей из кристаллизатора 2 заготовки 4, получаемая датчиком 6, поступает в регулятор 7 режима вытягавания и преобра зуется в значения параметров режима вытя59гивания (время вытягивания, время паузы, Скорость вытягивания) Регулятор 7 задает режим работы привода 5. Уровень сигнала, поступающего на регулятор 7 от задатчика температуры поверхности заготовки 4, определяется превышением фактической температуры над характеристической температурой поверхности заготовки 4, определяющей уровень данного параметра при стабильном процессе литья. В зависимости от уровня сигналов от датчика 9 и 10 режима вытягивания заготовки из кристаллизатора и температуры жидкого металла, поступающих на вход блока II, изменяется уровень сигнала на выходе блока 11. Сигнал, уровень которого равен разности фактической и характеристической температурь поверхности заготовки, с выхода блока 12 разности поступает на вход блока 13 нелинейности. Превышение фактической температуры над характеристической является критерием стабильности процесса затвердевания. Блок 13 нелинейности выдает сигнал на вход задатчика 8 температуры поверхности заготовки только при превышении фактической температуры над характеристической, причем с увели чением превышения позволяет в большей степени увеличивать коэффициент усиления вход ного сигнала. Регулирующим воздействием регулятор 7 на привод 5 изменяет режим вытягивания заготовки. При увеличении превышения. фактической температуры над харакг теристической задатчик 8 уменьшает задание по TeMnepatype поверхности до определенной постоянной величины - происходит останов привода 5. Значение характеристической тем пературы поверхности заготовки, соответствующей нулевой скорости вытягивания при фак тической температуре жидкого металла, определяют из условия останова вытягивания заготовки до полного сращивания зависшей ста ционарной фазы с вытягиваемой заготовкой. Значение задания по температуре поверхности равно наименьшему значению из множества характеристической температуры, соответствующего допустимому диапазону температуры жидкого металла. В результате уменьшения превышения фактической температуры над характеристической, блок 13 нелинейности умен шает уровень сигнала, поступаюшего на вход задатчика 8 и устанавливает прежнее задание по температуре псюерхностк заготовки, Оснювных преимуществом предлагаемого устрсжства по сравнению с известным является изменение закона регухшровання режима вытягивания заготовки из к|жсталлизатора в функции температуры поверхности в зшнсимости от причины, вызвавшей ее изк1енение, и, следовательно, более высокая надежность работы установки. Формула изобретения Устройство для автоматического управления установкой непрерывжй разпнвки металлов методом периодического вытягивания, состоящее из печи-миксера, кристаллизатора,, вытягивающего устройства, привода, датчика температуры поверхности заготсжки, регулятора режима вытягивания заготовки из кристаллизатора, задатчика температуры поверхиостн заготовки, отличающееся тем, что, с целью повышения надажности работы установки и увеличения выхода годаого металла, оно дополнительно снабжено блоком задания температуры поверхности заготовки, блоком нелинейности, блоком вычитания, датчиком режима вытягивания и дагшком измерения температуры жидкого металла, причем выход датчика температуры жидкого металла соединен с первым входом блока задания температуры поверхности заготовки, второй вход которого соединен с выходом датчика режима вытягивания, выход блока задания температуры поверхности заготовки соединен с первым входом блока вычитания, а второй вход соединен с выходом датчика температуры поверхности заготовки, выход блока вычитания со- . единен со входом блока нелинейности, выход блока нелинейности соединен со входом за-датчика температуры поверхиосм заготовки. Источники информации, . принятые во внимание при зкспертизе 1. Изюмский Ф. П., Бредихин В. Н. н др. Система автоматически стабилизации технологического процесса на установках горизонтального непрерывного литья.- Механизация и автоматизация производства, 1978, N 10. 2. Авторское свидетельство СССР lP 482240, кл. В 22 D 11/14, 1977.

Авторы

Даты

1982-01-30—Публикация

1979-11-14—Подача