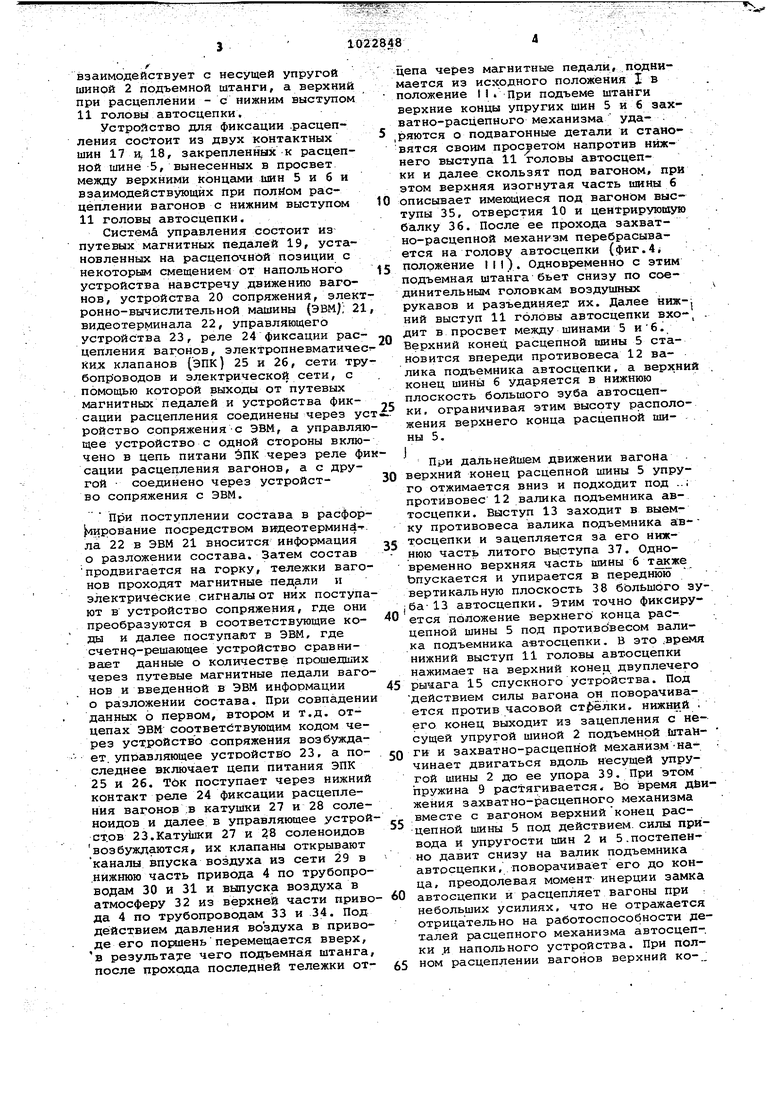

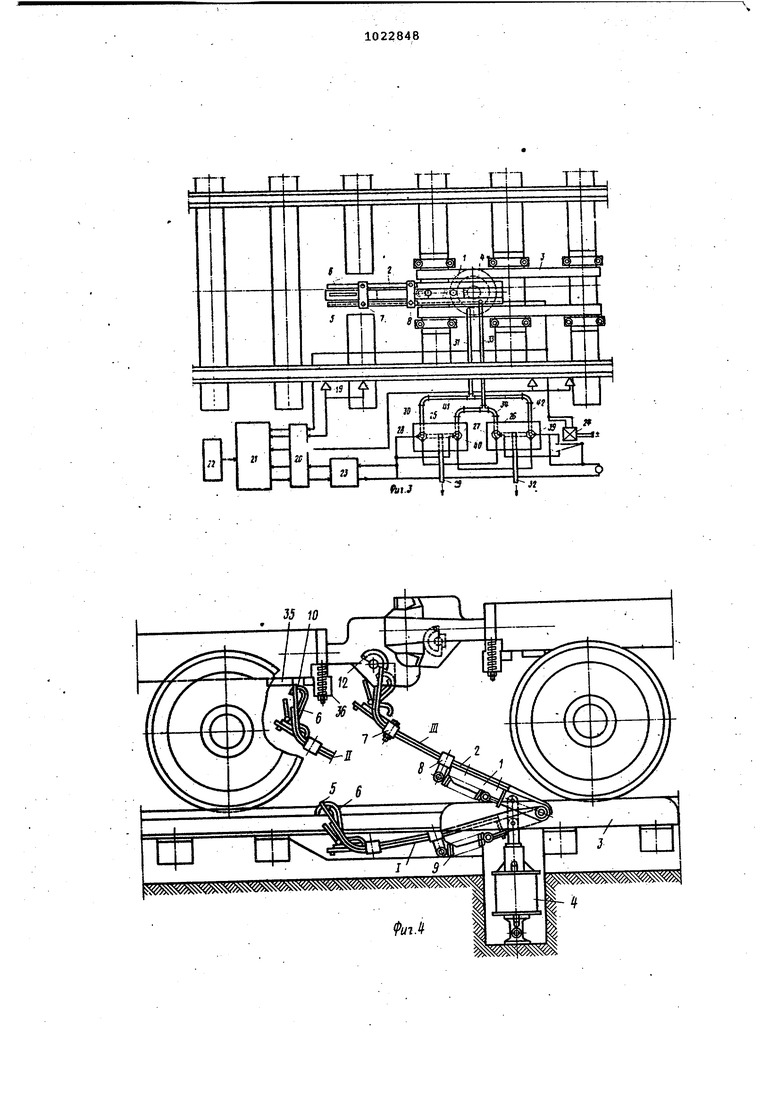

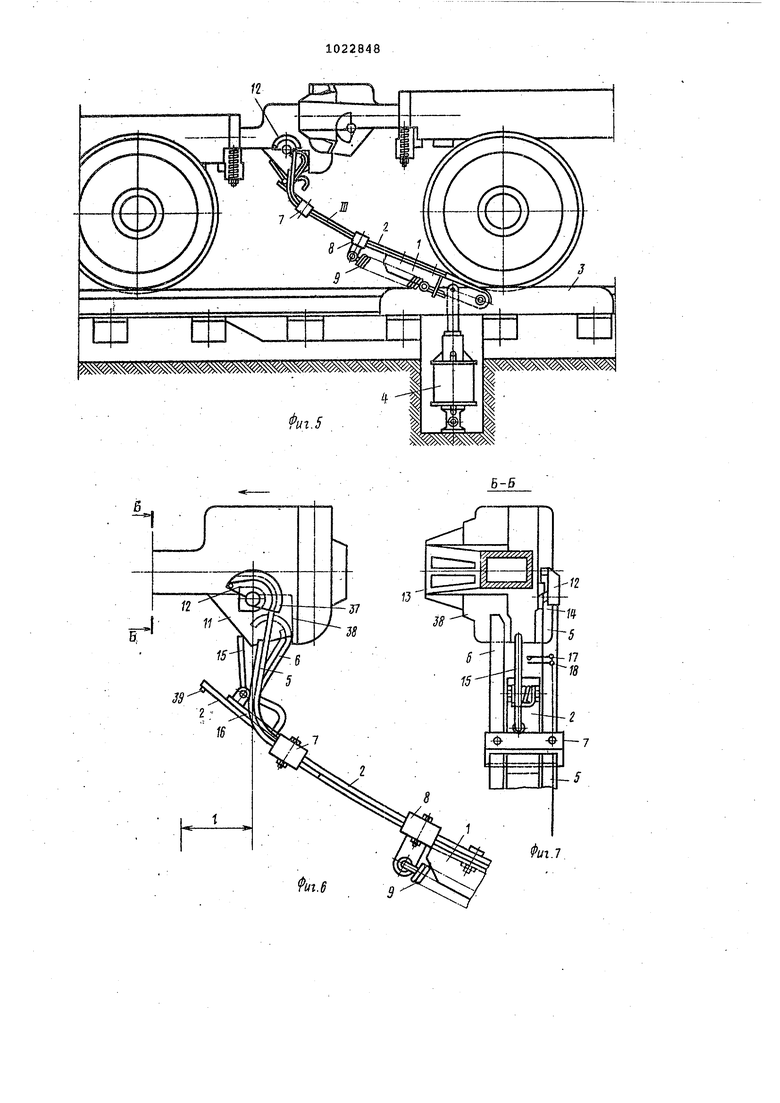

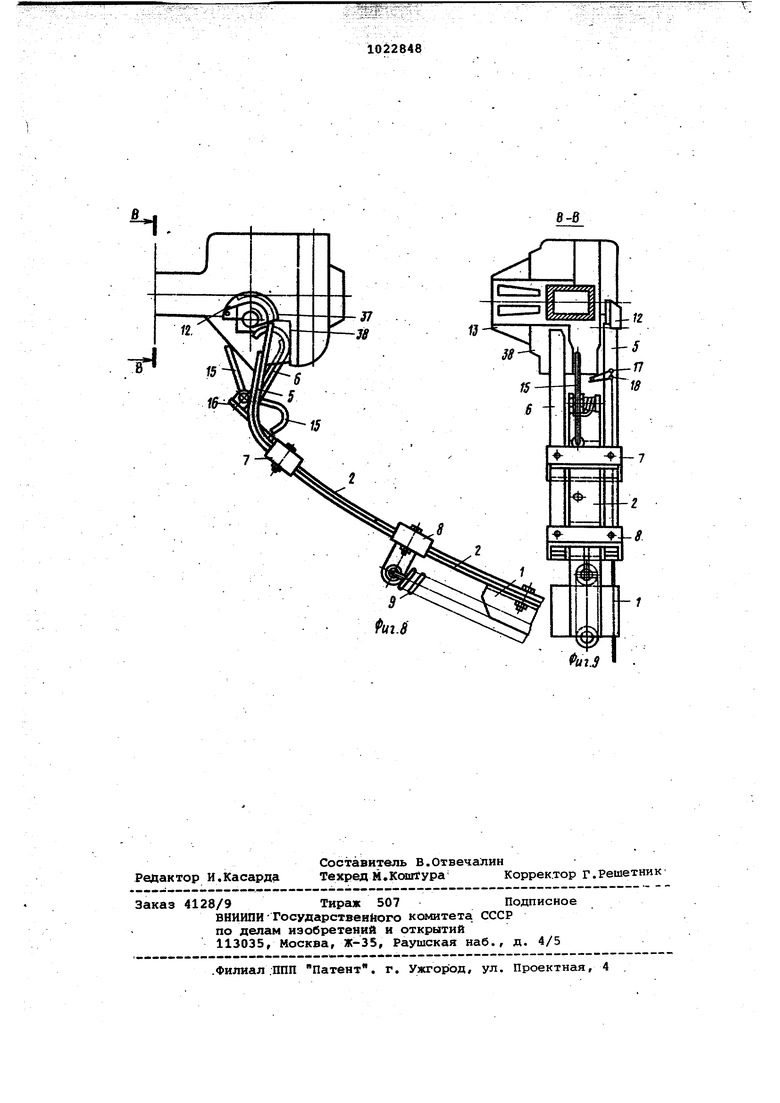

Изобретение относится к напольны устройствам для автоматического рас цепления единиц железнодорожного подвижного состава. Известно напольное устройство дл расцепления единиц железнодорожного подвижного состава, содержащее связ ную с приводом, установленную на пу ти подъемную с жестким основ нием, на которой смонтирован з ахват но-расцепной механизм для взаимодействий с корпусом автосцепки , Недостатком этого устройства является то, что захватно-расцепной механизм, в связи с шарнирным его закреплением на конце подъемной шта ги, имеет малый ход. В этом случае при повышении скорости роспуска ваг нов время взаимодействия расцепного механизма с валиком подъемника авто сцепки составляет незначительную величину - менее 0,1 с. При таком малом времени взаимодействия для преодоления момента инерции деталей расцепного механизма автосцепки тре буется значительное повышение силы воздействия на противовес валика подъемника автосцепки, а следовател но, и на все детали расцепного меха низма. При этом динамические воз действия на детали расцепного механизма автосцепки и. подвагонные дергсши еще больше усиливаются из-за жесткой конструкции подъемной штанг и стержней захватно-расцепного меха .ниэма напольного устройства. Это отрицательно сказывается на работе деталей расцепного механизма автосцепки и напольного устройства. Цель изобретения - расширенное функциональных возможностей. Эта цель достигается тем, что в напольном устройстве для автоматиче кого расцепления единиц железнодорожного подвижного состава, подъемная штанга снабжена соединенной с жестким основанием несущей упругой шиной, а захватно-расцепной механизм выпопнен в виде двух упругих стержней для взаимодействия с балан сиром валика подъемника автосцепки и для ограничения высоты подъема штанги соответственно, причем оба стержня смонтированы с возможностью смещения, вдоль указанной шины. На фиг.1 показано устройство, вид сбоку в исходном и рабочем положениях; на фиг.2 - разрез А-А на фиг.1 на фиг.З - устройство, вид сверху, его расположение на пути и структурная сЯема системы управления; на фиг.4 - фазы положения устройства исходное, -нахождение под вагоном ипри взаимодействии с дета лями головы автосцепки в начале рас цепления, на фиг.З - положение устройства в момент взаимодействия зах ватно-расцепного механизма с деталями головы автосцепки в конце расцепления; на фиг. 6 и 7 - соответственно виды сбоку и с торца в момент взаимодействия захватно-расцепного механизма с деталями головы автосцепки в начале расцепления/ на фиг.З и 9 - соответственно виды сбоку и с торца в момент взаимодействия захватно-расцепного механизма с деталями головы автосцепки в конце расцепления. Устройство состоит из подъемной штанги, захватно-расцепного механизма и системы управления. Подъемная штанга выполнена из жесткого основания 1 и несущей упругой шины 2, прикрепленной к основанию 1 и являющейся продолжением его. Основание 1 подъемной штанги шарнирно крепится к раме 3 и приводится в действие приводом 4, например тормозным цилиндром. Захватно-расцепной механизм состоит из двух упругих шин 5 и 6, передние концы которых отогнуты вверх, а нижние прикреплены к хомутам 7 и 8, Последние свободно, насажены на несущую упругую шину 2 подъемной штанги. К хомуту 8 прикреплена пружина 9, другой конец которой соединен с основанием 1 подъемной штанги. Расцепная шина 5 расположена слева, а шина 6, ограничивающая высоту подъема штанги, расположена справа несущей; упругой шины 2. Верхний конец шины 6 изогнут в полукольцо по ходу движения вагонов. Диаметр полукольца выполнен большим ширины поперечных отверстий 10 рамы вагона в зоне крепления хомута автосцепки. Между . верхними концами шин 5 и б образован просвет, достаточный для входа между ними нижнего выступа 11, головы, автосцепки. При взаимодействии с головой автосцепки верхний конец расцепной шины 5 расположен под балансиром 12 валика подъемника автосцепки, а верхний конец шины 6, ог-. раничивающей высоту подъема, штанги под большим зубом 13 автосцепки и смещен вперед и опущен ниже относительно верхнего конца шины 5. Для лучшего . зацепления за балансир валика подъемника автосцепки верхний конец расцепной шины 5 имеет выступ 14. Необходимая упругость шин 2,5,6 достигается ступенчатым разме-, щениём нескольких полос рессорной стали. Захватно-расцепной механизм снабжен спускным устройстйом и устройством фиксации расцепления вагонов. Спускное устройство состоит из дву-г плечего рычага 15, шарнирно закрепленного на полосе 16 хомута 7 и размещенного в просвете между шинами 5 и 6. Нижний конец двуплечего pfcraaга 15 через отверстие в полосе 16 взаимодействует с несущей упругой шиной 2 подъемной штанги, а верхний при расцеплении - с нижним выступом 11 головы автосцепки, Устройство для фиксации .расцепления состоит из двух контактных шин 17 и, 18, закрепленных к расцепной шине 5, вынесенных в просвет между верхними концс1ми шин 5 и б и взаимодействующих при полйом расцеплении вагонов с нижним выступом 11 головы автосцепки. Система управления состоит из путевых магнитных педалей 19, установленных на расцепочной позиции с некоторьлм смещением от напольного устройства навстречу движению вагонов, устройства 20 сопряжения, элек ронно-вычислительной машины (ЭВМ); 2 видеотерминала 22, управляющего устройства 23, реле 24 фиксации рас цепления вагонов, электропневматиче ки.х клапанов (ЭПК) 25 и 26, сети тр бопрЮводов и электрической сети, с помощью которой выходы отпутевых магнитных педалей и устройства фиксации расцепления соединены через у ройство сопряжения-с ЭВМ, а управля щее устройство с одной стороны вклю чено в цепь питани ЙПК через реле ф сации расцепления вагонов, а с другой соединено через устройство сопряжения с ЭВМ. При поступлении состава в расфор ирование посредством видеотерминала 22 в ЭВМ 21 вносится информация о разложении состава. Затем состав продвигается на горку, тележки ваго нов проходят магнитные педали и электрические сигналы от них поступ ют в устройство сопряжения, где они преобразуются в соответствующие коды и далее поступавзт в ЭВМ, где счетнр-решающее устройство сравнивает данные о количестве прошедших через путевые магнитные педали ваго нов и введенной в ЭВМ информации о разложении состава. При совпадени данных 6 первом, втором и т.д. отцепах ЭВМ соответствующим кодом через устройство сопряжения возбуждает, управляющее устройство 23, а последнее включает цепи питания ЭПК 25 и 26. Ток поступает через нижний контакт реле 24 фиксации расцепления вагонов ;в катушки 27 и 28 соленоидов и далее: в управляющее устрой ст.ов 23.Катушки 27 и 28 соленоидов возбуждаются, их клапаны открывают каналы впуска воздуха из сети 29 в нижнюю часть привода 4 по трубопроводам 30 и 31 и выпуска воздуха в атмосферу 32 из верхней части приво да 4 по трубопроводам 33 и 34. Под действием давления воздуха в приводе его поршеньперемещается вверх, в результате чего подъемна:я штанга после прохода последней тележки отцепа через магнитные педали, поднимается из исходного положения I в . положение t I при подъеме штанги верхние концы упругих шин 5 и 6 захватно-расцепниго механизма уда- . ряются о подвагонные детали и становятся своим просветом напротив нижнего выступа 11 головы автосцепки и далее скользят под вагоном, при этом верхняя изогнутая часть шины 6 описывает имеющиеся под вагоном выступы 35, отверстия 10 и центрирующую балку 36. После ее прохода эахватно-расцепной механизм перебрасывается на голову автосцепки (фиг.4 положение НI). Одновременно с этим подъемная штанга бьет снизу по соединительным головкам воздушных рукавов и разъединяет их. Далее ниж-; НИИ выступ 11 головы автосцепки вхо-, . дит в просвет между шинами 5 и6. Верхний конец расцепной шины 5 становится впереди противовеса 12 валика подъемника автосцепки, а верхний , конец шины 6 Ударяется в нижнюю плоскость большого зуба автосцепки, ограничивая этим высоту расположения верхнего конца расцепной шины 5. При дальнейшем движении вагона верхний конец расцепной шины 5 упруго отжимается вниз и подходит под ..; противовес 12 валика подъемника автосцепки. Выступ 13 заходит в выемку противовеса валика подъемника ав-тосцепки и зацепляется за его нижнюю часть литого выступа 37. Одновременно верхняя часть шины 6 Ьпускается и упирается в переднюю вертикальную плоскость 38 большого эу-. ба-13 автосцепки. Этим точно фиксируется положение верхнего конца расцепной шины 5 под противовесом валика подъемника автосцепки. В это .время нижний выступ 11 головы автосцепки нажимает на верхний конец двуплечего рычага 15 спускного устройства. Под действием силы вагона он поворачивается против часовой . нижний . его конец выходит из зацепления с несущей упругой шиной 2 подъемной ютаНги и захватно-расцепной механизм-на- чинает двигаться вдоль несущей упругой шины 2 до ее упора 39. При этом пружина 9 растягивается. Во время дйижения захватно-расцепного механизма вместе с вагоном верхнийконец рас цепной шины 5 под действием, силы при вода и упругости шин 2 и 5.постепенно давит снизу на валик подъемника автосцепки, поворачивает его до конца, преодолевая момент инерции замка автосцепки и расцепляет вагоны при : небольших усилиях, что не отражается отрицательно на работоспособности деталей расцепного механизма автосцеп-, ки .и напольного устройства. При полном расцеплении вагонов верхний ко-„ нец расцепной шины 5 находится несколько выше верхнего конца шины 6, чем исключается преждевременный его упор в нижнюю плоскость большого зу ба до завершения полного поворота противовеса валика подъемника автосцепки. В процессе расцепления верхний конец расцепной шины 5 перемещается вверх, в результате чего верхняя контактная шина 17 упирается в нижний выступ 11 головы автосцепки, нажимает на нижнюю контактную шину 18 и замыкает цепь питания реле фиксации расцепления вагонов. Якорь реле 24 притягивается и соединяет цепь питания катушек соленоидов 39 и 40, ЭПК 25 и 26 и разрывает цепь питания катушек 27 и 28. Катушки 39 и 4б соленоидов возбуждаются, их клапаны открывают каналы впуска воз духа из сети в верхнюю часть привода 4 по трубопроводам 41 и 33. и выпу уса воздуха в атмосферу 32 из ней части привода 4 по трубопроводам 31 и 42. В результате поршень привода 4 опускается, подъемнаяштанга и захватно-расцепной механизм возвращаются в исходные положения. Информация о завершении расцепки вагонов- и опускании подъемной .; штанги передается в ЭВМ через устройство сопряжения по каналам .связи от управляющего устройства и устройства фиксации расцепления вагонов. Затем идет новый счет вагонов следующего отцепа и все операции повторяются. При наличии нескольких расцепочных позиций, каждая из них аналогич ным образом соединяется каналами связи с ЭВМ, а ее счетно-решаиощее устройство дает команды на соответствующее управляющее устройство каждой позации в зависимости от заданной ей программы максимального числа вагонов в отцепе, подлежащего расцеплению. Предлагаемое устройство позволя- ет повысить скорости роспуска сое- ;. тавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1052436A1 |

| Напольное устройство для автоматического расцепления железнодорожного подвижного состава | 1975 |

|

SU544578A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| Напольное расцепное устройство автосцепки вагонов | 1980 |

|

SU1024335A1 |

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

| Устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1984 |

|

SU1404390A1 |

НАПОЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ ЕДИНИЦ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА, содержащее связанную с приводом и установленную на пути подъемную штангу с жестким основанием, на которой смонтирован захватно-расцепной механизм для взаимодействия с корпусом автосцепки, отличающееся тетл, что, с целью расширения функциональных возможностей, подъемная штанга снабжена соединенной с жестким основанием несущей упругой шиной, а захватно-расцепной механизм выполнен в виде двух упругих стержней для взаимодействия с балансиром валика подъемника автосцепки и для ограничения высоты-подъема ргганги, соответственно, причем оба стержня смонтированы с возможностью смещения вдоль указанной шины.{ in ю 1C Об фь 00

тГт ггт

1 ТГТ

тгт г

bS h

f 1

т а,

аг-ф- сЬС

-P

т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Напольное устройство для автоматического расцепления железнодорожного подвижного состава | 1975 |

|

SU544578A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1983-06-15—Публикация

1981-01-27—Подача