(54) ВЕРТИКАЛЬНЫЙ НАКОПИТЕЛЬ ДЛЯ ШТУЧПЫХ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный накопитель для штучных грузов | 1983 |

|

SU1194788A1 |

| Вертикальный накопитель для штучных грузов | 1985 |

|

SU1303504A1 |

| Вертикальный накопитель | 1989 |

|

SU1698148A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Перегрузочное устройство тары | 1986 |

|

SU1418212A1 |

| Вертикальный накопитель для штучных грузов | 1984 |

|

SU1181952A1 |

| Гидроподъемник для приема передачи груза с канатной дороги | 1976 |

|

SU686935A1 |

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| Устройство для хранения и транспортирования штучных изделий | 1978 |

|

SU745793A1 |

| Способ садки кирпича на обжиговые вагонетки и установка для его осуществления | 1983 |

|

SU1143598A1 |

1

Изобретение относится к хранению и может быть использовано в различных отраслях промышленности для приема, хранения и выдачи в технологический поток в любой последовательности крупногабаритных контейнеров.

Известен вертикальный накопитель для штучных грузов, содержащий шахты подъема и опускания с системой вертикальных неподвижных опорных и подъемно-опускных штанг, при этом подъемно-опускные щтанги в каждой шахте связаны с индивидуальным приводом 1.

Недостатком известного накопителя является необходимость наличия электроблокировки работы отдельных механизмов для обеспечения последовательного включения их при использовании устройств в технологическом производстве, относящемся к категории взрывоопасных, что усложняет, удорожает и понижает надежность конструкции в целом.

Известен вертикальный накопитель для штучных грузов, содержащий каркас, разделенный на шахты опускания и подъема грузов, каждая из которых снабжена вертикально расположенными штангами, часть

которых смонтирована с возможностью вертикального перемещения, имеющими расположенные по их высоте поворотные упоры для подхвата груза, при этом подвижные штанги обеих шахт связаны между собой

гибким тяговым органо.м, соединенным с приводом, и расположенный в конце шахт механизм переталкивания грузов из одной шахты в другую 2.

В известной конструкции снижается энергоемкость устройства за счет связи между собой штанг обеих шахт, однако известная конструкция также требует установки нескольких приводов, а также дополнительного управления ими, ведет к дополнительным затратам на обслуживание, в целом ухуд15 щает условия эксплуатации накопителя.

Цель изобретения - улучшение условий эксплуатации.

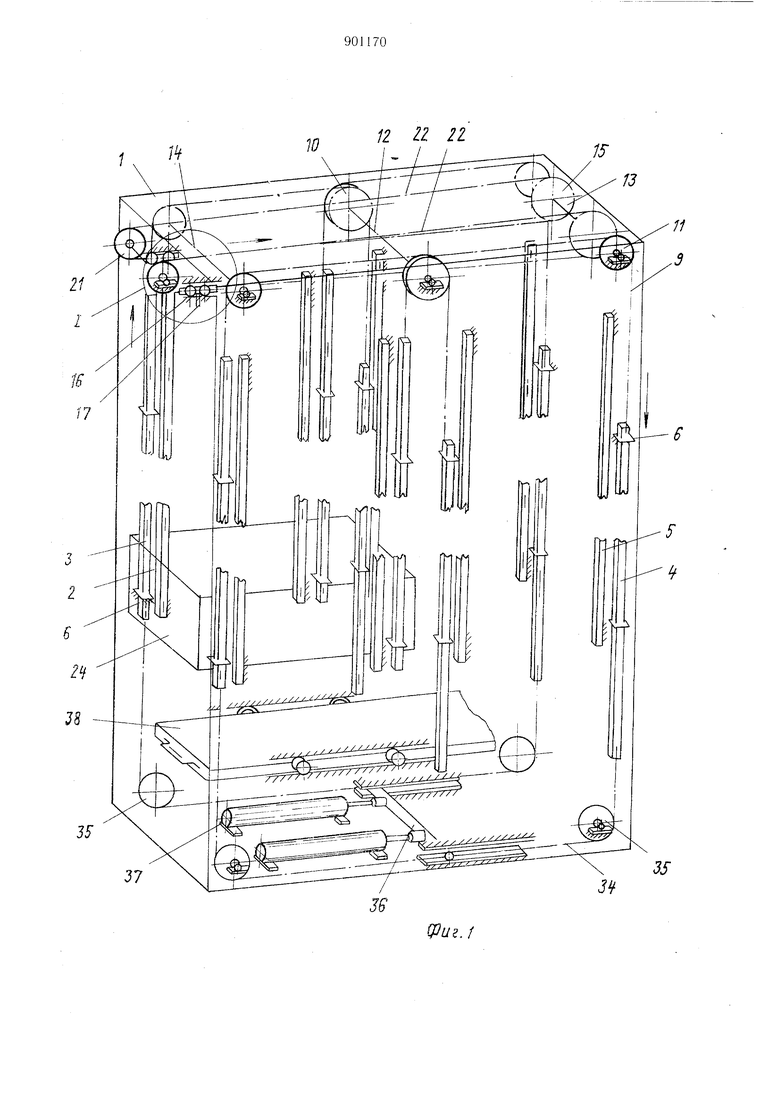

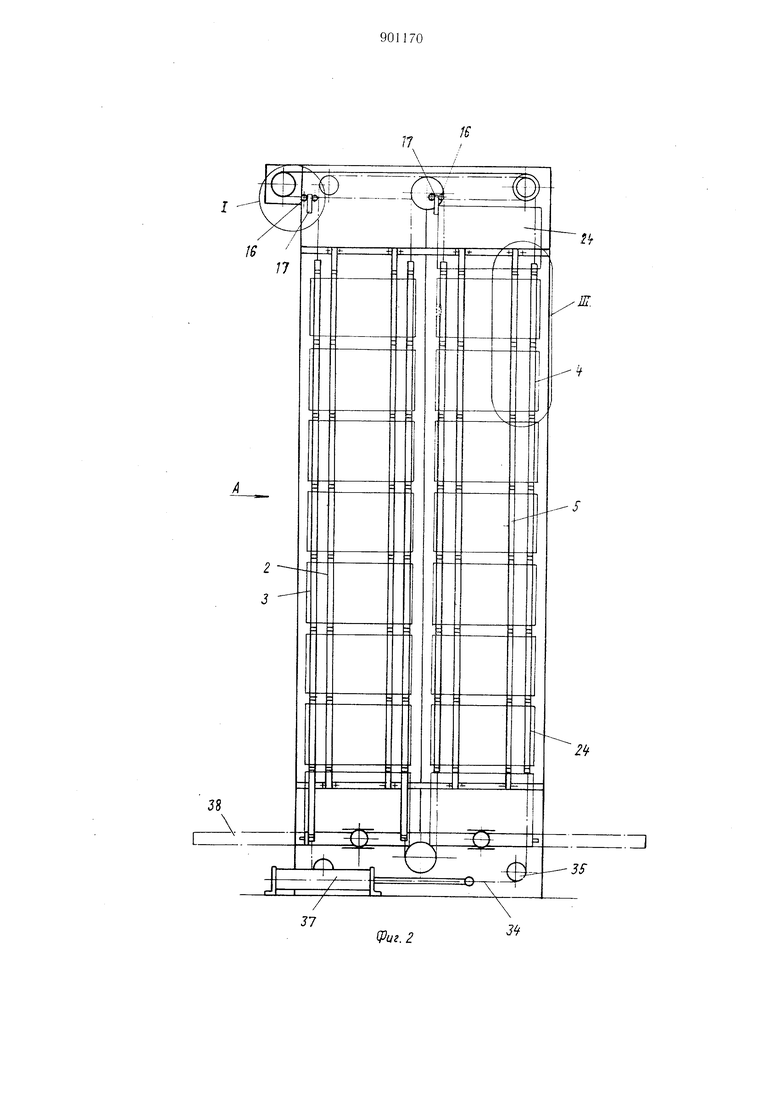

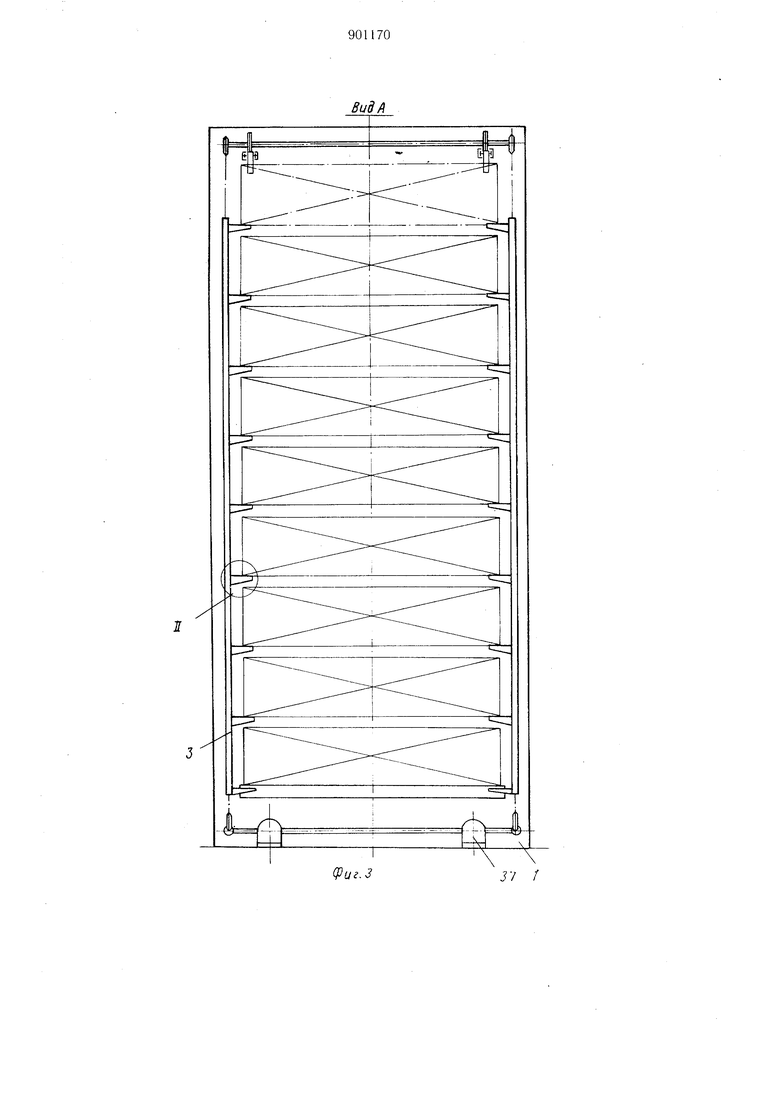

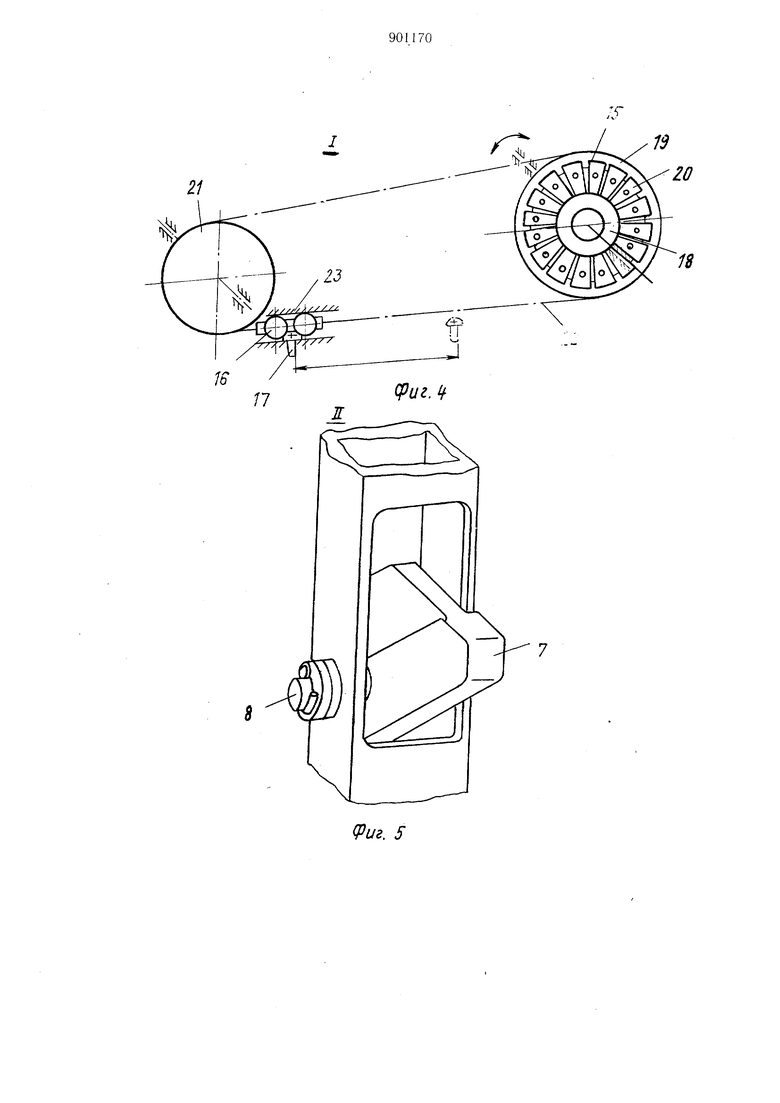

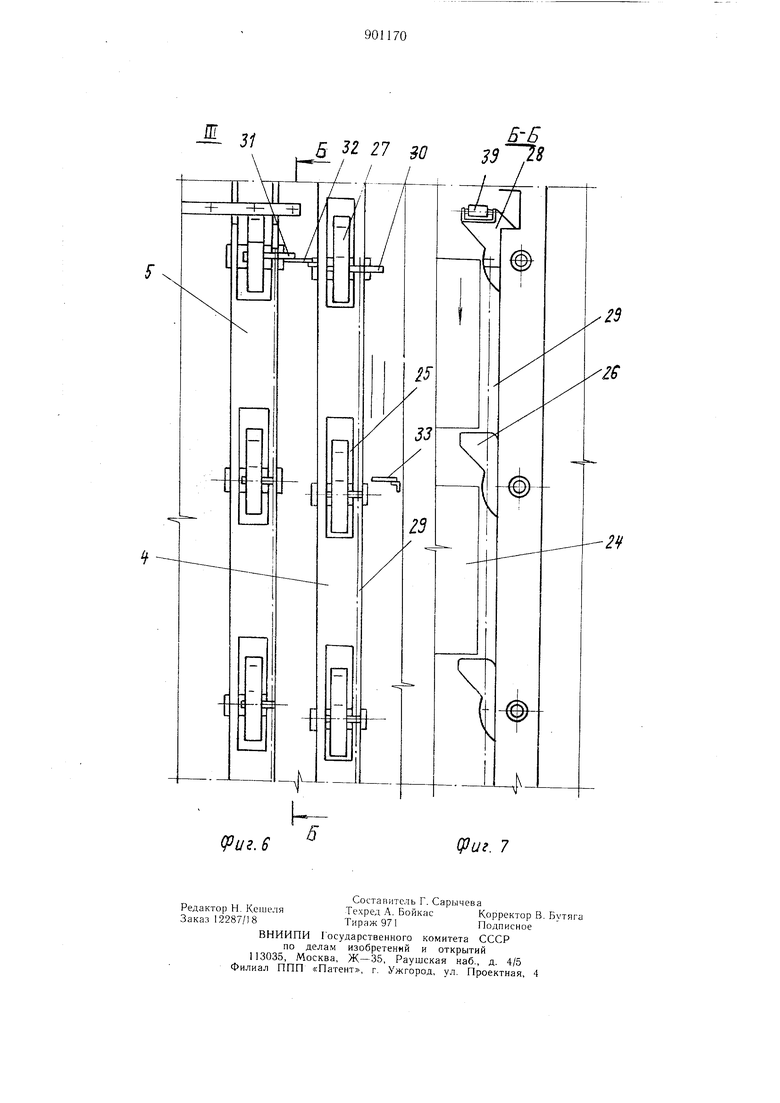

Эта цель достигается тем, что механизм переталкивания содержит подвижные каретки с захватами, связанные посредством замкнутого гибкого тягового органа с указанным приводом, при это.м поворотные упоры в шахте опускания связаны дополнительным неза.мкнутым гибким тяговым органом и снабжены эксцентрично закрепленными от(locHTtMbHO оси поворота упоров пальцами, к которым прикреплен упомянутый ортап, причем пальцы верхних упоров удлинены, а верхние упоры подвижпых штанг и каркас в шахте опускания снабжены пружинньпми упорами для взаимодействия с удлиненными пальцами. На фиг. 1 показана кинематическая схема вертикального накопителя; на фиг. 2 - накопитель, разрез; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - узел I на фиг. 1 и фиг. 2; на фиг. 5 - узел И на фиг. 3; на фиг. 6 - узел III на фиг. 2; на фиг. 7 - разрез Б-Б на фиг. 6. Вертикальный накопитель состоит из металлического каркаса 1. Внутри каркаса расположены штанги 2-5, с помощью которых осуществляется вертикальное перемещение контейнеров с изделиями. Штанги расположены так, что образуют две ша.хты: подъема и опускания. Неподвижные штанги 2 и 5 закреплены на каркасе с по.мощью болтов. Нодвижные штанги 3 и 4 установлены па направляющих 6, закрепленны.х па каркасе 1. Нодвижные и неподв11Ж1Пз1е пгганги шахты подъема снабжены поворотными упорами 7, которые служат для удержания грузов при подъеме и установлены па осях 8, закрепленных на штангах 2 и 3. Штанги 3 и 4 в подъемной и опускной шахтах евязаны между собой гибкими тягоBbiMH органа.ми, например цепями 9. Цени уложены на звездочки 10 и 11, KOjopbse укреплены на валах 12-- 14. На среднем валу 12 жестко закреплены двойньге звездочки 10, с помощью которых достн|-ается синхронность перемещения подвижпых HJTanr 3 и 4. На 13, кро.ме звездочек, закреплены два блока 15. Механизм jsepeталкивания грузов из шахты подъема в шахту опускания содержит каретку 16 с захватами 17. Блоки 15 содержат ступи|ду 18, обод 19 и плоские лепестковые пружины 20. Нружины прикреплены жестко с двух сторон к стугпше 18 и зажимают обод 19. 13локи 15, каретка 16 и блоки 21, расположои ые на противоположном конце каркаса, соединены обнш.м тяговым органо.м, например канатом 22, образующим за.мкнутый контур. Блоки 21 расположены на направляющих 23, по которым перемещается каретка 16. Каретки 16 предназначены для пере.мещения )рузов, иапри.мер контейнеров 24, мз шахты подъема в шахту опус{(ания. Вертикальные штанги 4 и 5 в шахте опускания имеют поворотные упоры 25 и 26, 27 и 28, которые связаны между собой гибкой связью 29. Верхние поворотШ)е упоры 27 имеют удлиненные пальцы 30 и 31, распо.ложенные эксцентрично отноеительно оси поворота упоров, которые приводятся в движение пружинными упорами 32 и 33, устаиовленными на подвижных штангах 4 и каркасе, соответственно. Внизу крайние подвижные штанги 3 и 4 евязаны пенями 34, огибающими звездочки 35. Ветви цепей 34 еоединены поперечной штангой 36, связанной с дву.мя пневматическими цилиндрами 37, укрепленны.ми на каркасе. Загрузка накопителя производится с номощью выдвижного стола 38. Для обслуживания механизмов, расположенных №а накопителе предусмотрены площадки с вертикальными лестницами (не показаны). Верхние упоры 28 снабжены роликами 39. Работа накопителя осуществляется следующи.м образо.м. Загрузка производится с по.мощью стола 38. Установленный на етол 38 контейнер 24 с изделие.м вручную вдвигается в шахту подъе.ма. Включаются цилиндры 37, штанги 3 опускаются и с упорами 7 захватывают контейнер 24. Контейнер 24 поднимаетея на величину хода подвижных штанг 3. Во время подъема контейнера 24 упоры 7 на неподвижных штангах 2 убираются. После того, как штанги 3 в.месте с контейнером 24 достигнут своего крайнего верхнего положения, упоры 7 на неподвижiihix пгтангах 2 возвращаются в первоначальное положение под дейетвием собственного веса. При следующе.м опускании штанг 3 контейнер 24 опускается на упоры 7 штанг 2. Опушенные штанги 3 захватывают очередной контейнер 24, а нредыдущий остается на упорах 7, расположенных на шаг выще. Пос,ле того, как нодъемная п.1ахта полностью заполнена, происходит перемещение контейнера 24 в шахту опускания. Это делается следующим образом. С помон1ью штанг 3 контейнер 24 устанавливается на неподвижные щтанги 2 в зоне, работы .механизма переталкивания грузов. О.а.новременно с движением штанг 3 шахты подъема синхронно движутся в противоположном направлении штанги, шахты опускания и каретки 16. Нри это.м работа кареток 16 и штанг 4 согласована таки.м образом, что контейнер 24 достигает крайнее положение над шахтой опускания, прежде, чем его коснутся упоры 27 1птанг 4. При это.м для обеспечения заданного хода каретки 16 при горизонтальном перемещении контейнера 24 до yrrojja (не показан) ступица 18 блока 15 проворачивается относительно обода 19 блока 15, тем самым обеспечивает нормальную работу .механиз.ма переталкивания, так как вал 13 не гарантирует точный синхронный по.Борот с ходом каретки 16 и подъемом штанг 3 и 4 за счет сил трения, возникающих между канатом 22 и блоком 15, которые больше, чем еилы трения, возникающие при подаче контейнера 24 до упора в зажатом с двух сторон плоскими лепестковыми пружинами 20 обо;ui 19. В шахту опускания контейнер 24 переталкивается по роликам 39 упоров .28 штанг. 5. При этом контейнер 24 занимает крайнее положение над шахтой опускания прс.кде, чем его коснутся упоры 27 штанг 4. За тот же ход штанг 4 вверх при подходе

их к крайнему верхнему положению под действием упоров 27 контейнер 24 поднимается над упорами 28 штанг 4 на расчетную величину зазора, обеспечивающего свободное утапливание упоров 28. Под действием пружинных упоров 32, закрепленных на штангах 4, убираются упоры 28 и 26 штанг 5, обеспечивая возможность опускания контейнера 24 на один шаг. Возврат упоров 28 и 26 происходит после того, как они пропускают контейнер 24, под действием собственного веса и не мгновенно, а по мере опускания штанг 4 с упорами 27 за счет поддержания уноров 28 и 26 штанг 5 пружинными упорами 32, которые всегда упираются в пальцы 31 снизу. При взаимодействии упора 32 и пальца 31 происходит два контактных движения, а именно: с подъемом плоского пружинного упора 32 за счет контакта с пальцем 31 происходит подъем с одновременным поворотом упоров 28 и 26 относительно оси поворота и палец 31 скользит по горизонтальной поверхности упора 32, пока не произойдет утапливание уноров 28 и 26, затем при дальнейшем подъеме штанг 4 упор 32 начинает выгибаться, но из контакта с нальцем 31 не выходит (за счет того, что палец 31 имеет длину, обеспечивающую контакт с плоской, не изогнутой пружиной на длине, большей, чем заданный подъем штанг 4, вследствие которого упор 32 начинает изгибаться), что удерживает упоры 28 и 26 в утопленном положении, при этом происходит накопление энергии упором 32 за счет изгиба. При опускании подвижных штанг 4 с контейнеро.м 24 последний начинает опускаться .между утопленными упорами 28 и 26, которые удерживаются утопленными за счет энергии изогнутого упора 32. Упоры 28 и 26 начинают опускаться под собственным весо.м с того момента, когда упор 32, после того, как выпрямится, начинает опускаться как плоская пластинчатая неизогнутая пружина, поддерживая за выступающий палец 31 упоры 28 и 26. Это произойдет после того, как нижние плоскости контейнеров опустятся достаточно низко так, что упоры, опускаясь на один шаг, скользят по торцовы.м стенка.м контейнера 24.

Таким образом, шахта опускания может быть заполнена контейнерами, при этом нижний контейнер 24 ложится на стол 38. Когда накопитель заполнен полностью, загрузку нового контейнера или перегрузку контейнеров можно производить после того, как со стороны разгрузки введут контейнер, расположенный на столе 38 или контейнер вместе со столом передвинут в шахту подъема.

Разгрузка накопителя осуществляется следующим образом.

Со стороны разгрузки выдвигается загрузочный стол 38 цеховым грузоподъе.мным механизмо.м, контейнер снимается со стола, стол задвигается. Затем на стол устанавливается штангами 4 другой контейнер и цикл повторяется.

Технико-экономический эффект предлагаемого накопителя заключается в том, что использование его в технологическом производстве, относящемся к категории взрывоопасных, позволяет организовать у поточных Л111П Й или рабочих мест безопасное .механизированное буферное хранение контейiiepoB с изделиями, подлежащими обработке (гру пювой метод), улучшает организащпо

0 рабочих мест, сокращает площади произВ0л1ственных участков, занятых хранение.м контейнеров с изделиями на полу, повышает механизацию складских и перегрузочных работ при сохранении техники безопасности,

5 на;;сжпости и безопасной работы оборудования, установленного во взрывоопасных помещениях.

Конструкция предлагаемого вертикального накопителя де1псг лс и проще известных конструкций накопителей, предназначенных

0 для установки во взрывоопасных помещениях, за счет исключения сложной электроблокировки отдельных механизмов и заменой ее единым приводным устройство.м, что в целом улучшает условия эксплуатации накопителя.

5

Формула изобретения

Вертикальный накопитель для штучных грузов, содержащий каркас, разделенный

30 на шахты опускания и подъема грузов, каждая из которых снабжена вертикально расположенными штангами,часть которых смонтирована с возможностью вертикального перемещения, имеющими расположенные ио их высоте поворотные упоры для подхвата груза, при этом подвижные штанги обеих шахт связаны между собой гибким тяговым органом, соединеннь м с приводом, и расположенный в конце шахт механизм переталкивания грузов из одной ща.хты в другую, отлич. тем. что. с целью улучшения условий эксплуатации, механизм нерета. кивания содержит подвижные каретки с захватами, связанные посредством за.мкнутого гибкого тягового органа с указанным приводом, при этом поворотные упоры в 5 щахте опускания связаны дополнительным незамкнутым гибким тяговым органом и снабжены эксцентрично закрепленными относительно оси поворота упоров пальцами, к которым прикреплен упомянутый орган, причем пальцы верхних упоров удлинены, а верхние упоры подвижных штанг и каркас в шахте опускания снабжены пружинными упорами для взаимодействия с удлиненными пальцами.

Источники информации, принятые во внимание при экспертизе

ЛЬ 735531, кл. В 65 G 60/00. 1977 (прототип).

Vuz.1

иг. 5

Авторы

Даты

1982-01-30—Публикация

1979-01-05—Подача